离子交换膜在NaClO溶液中的化学稳定性研究

张茂楠,夏庆,周振,杨健

(1.上海电力大学 环境与化学工程学院,上海 201306;2.华能国际电力江苏能源开发有限公司 南通电厂,江苏 南通 226003)

电渗析工艺因其操作简单、膜寿命长、成本较低、浓缩上限较高等优点[1-2],广泛应用于废水处理、印染、食品和制药等工业[3-5]。然而,在运行中不可避免地会发生膜污染[6-7]。通常使用酸洗和碱洗来恢复膜性能[8],但是长期频繁暴露在酸、碱溶液中会影响膜性能[9-10]。次氯酸钠(NaClO)作为常见的氧化剂,常用于反渗透膜、超滤膜及微滤膜的清洗[11-12],因此可考虑将其应用于离子交换膜的清洗中。

本文通过浸泡实验,模拟离子交换膜在NaClO溶液中的老化过程,研究NaClO对离子交换膜物理化学性质、化学结构和脱盐性能等的影响,探究阴离子交换膜(阴膜)和阳离子交换膜(阳膜)的降解机理。

1 实验部分

1.1 材料与仪器

离子交换膜,来自浙江千秋环保水处理有限公司,膜材料为聚乙烯(阴膜和阳膜的功能基团分别是季铵基团和磺酸基团),离子交换膜的主要性能指标见表1;次氯酸钠、氯化钠、硫酸钠均为分析纯。

OCA15ES接触角测定仪;Metrohm Titrando905电位滴定仪;Nicolet 5700傅里叶变换红外光谱仪;FEI Nova Nano 450扫描电镜;CMT6500电子万能实验拉力机;Q600-SDT热重分析仪;AL204电导率仪。

表1 异相离子交换膜主要性能指标Table 1 Main properties of the heterogeneous ion exchange membranes

1.2 膜老化实验

在25 ℃条件下,将离子交换膜样品分别浸泡在1 000 mL 质量浓度为0.1% NaClO溶液中1,3,6,10,20,40,60 d,浸泡前用NaOH溶液调节pH至8,到达相应的浸泡时间后,将样品从浸泡溶液中取出,用大量去离子水冲洗掉膜表面的化学试剂,然后将样品依次浸泡在1,0.5,0.05 mol/L NaCl溶液中24 h, 使阴膜中的季铵基团转化为Cl-型以及阳膜中的磺酸基团转化为Na+型。

1.3 分析方法

采用自制的两槽装置测定离子交换膜老化前后的膜电阻,装置两侧配有钛涂钌极板,通过专用夹具与交流电桥连接。测试膜和溶液的总电阻及溶液电阻,两者之差即为膜电阻。采用接触角测定仪测定离子交换膜表面接触角,每个膜样品选取10个以上不同位置重复测试,去掉最大值和最小值,取其余数值平均值作为测试结果。采用电位滴定仪测量离子交换膜的交换容量。

根据膜在湿润和干燥状态下的重量,可以计算出离子交换膜的含水率,计算公式如下:

W=(mwet-mdry)/mdry×100%

式中W——离子交换膜的含水率,%;

mwet、mdry——离子交换膜在湿润和干燥状态下膜的重量,g。

利用傅里叶变换红外光谱仪,通过衰减全反射模式对老化前后的膜进行分析。采用扫描电镜表征离子交换膜的形貌。利用电子万能实验拉力机对离子交换膜进行力学性能测试,分析离子交换膜在化学药剂中浸泡后机械性能的变化情况。离子交换膜的热稳定性由热重分析仪测定,在氮气的保护下,样品以10 ℃/min的升温速率从50 ℃加热至700 ℃。

1.4 脱盐性能分析

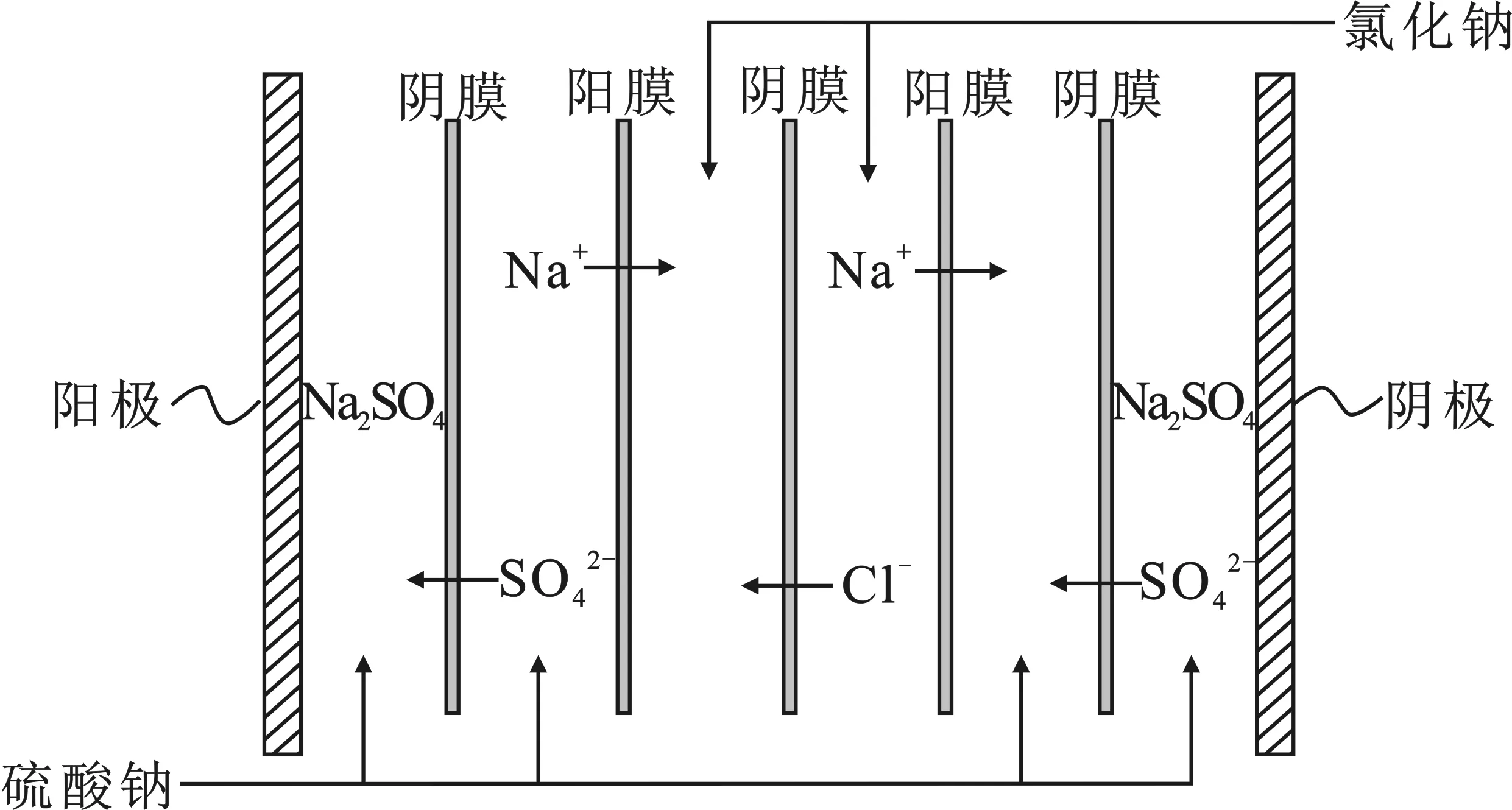

如图1所示,实验采用六槽电渗析装置进行脱盐率测定。起始浓、淡室溶液为0.05 mol/L NaCl,极室溶液为0.04 mol/L Na2SO4。在恒定电压(15 V)条件下,利用电导率仪实时监测淡室溶液的电导率变化,连续监测60 min,脱盐率(D)用下式计算:

D=(C0-Ct)/C0×100%

式中C0和Ct——淡室溶液的起始和最终(60 min)电导率,mS/cm。

图1 电渗析脱盐过程Fig.1 Electrodialysis desalination process

2 结果与讨论

2.1 膜本身性质变化情况

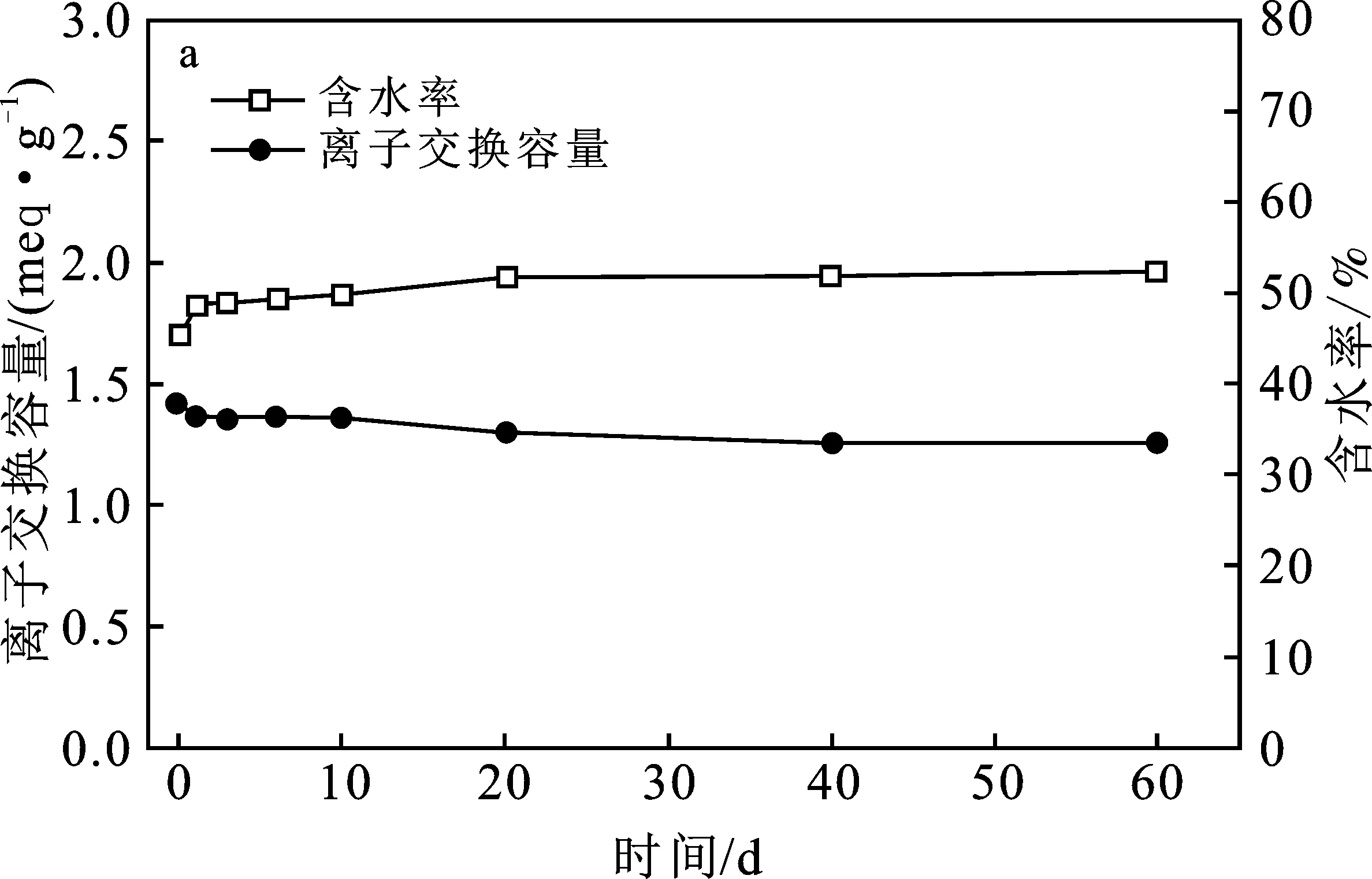

2.1.1 交换容量和含水率 图2显示了老化过程中离子交换膜交换容量和含水率的变化情况。离子交换容量代表单位重量干膜所包含功能基团的毫克当量数,代表离子交换膜与溶液中离子进行交换的能力。

图2 阴膜(a)、阳膜(b)的平衡性质随老化时间的变化Fig.2 Evolution of IEM equilibrium properties as a function of time in the ageing solution AEM (a) and CEM (b)

由图2a可知,在NaClO溶液中浸泡60 d后,阴膜的交换容量从1.42 meq/g下降至1.25 meq/g,含水率从45%升高到52%。与阴膜相比,图2b中阳膜的交换容量在第10 d下降14%,随后又升高到1.30 meq/g, 含水率从54%上升到65%。两种膜的含水率都升高10%左右,可能是由于疏水成分聚乙烯的降解。离子交换容量降低的幅度都没有超过20%,说明离子交换膜上季铵基团和磺酸基团降解并不多[13]。

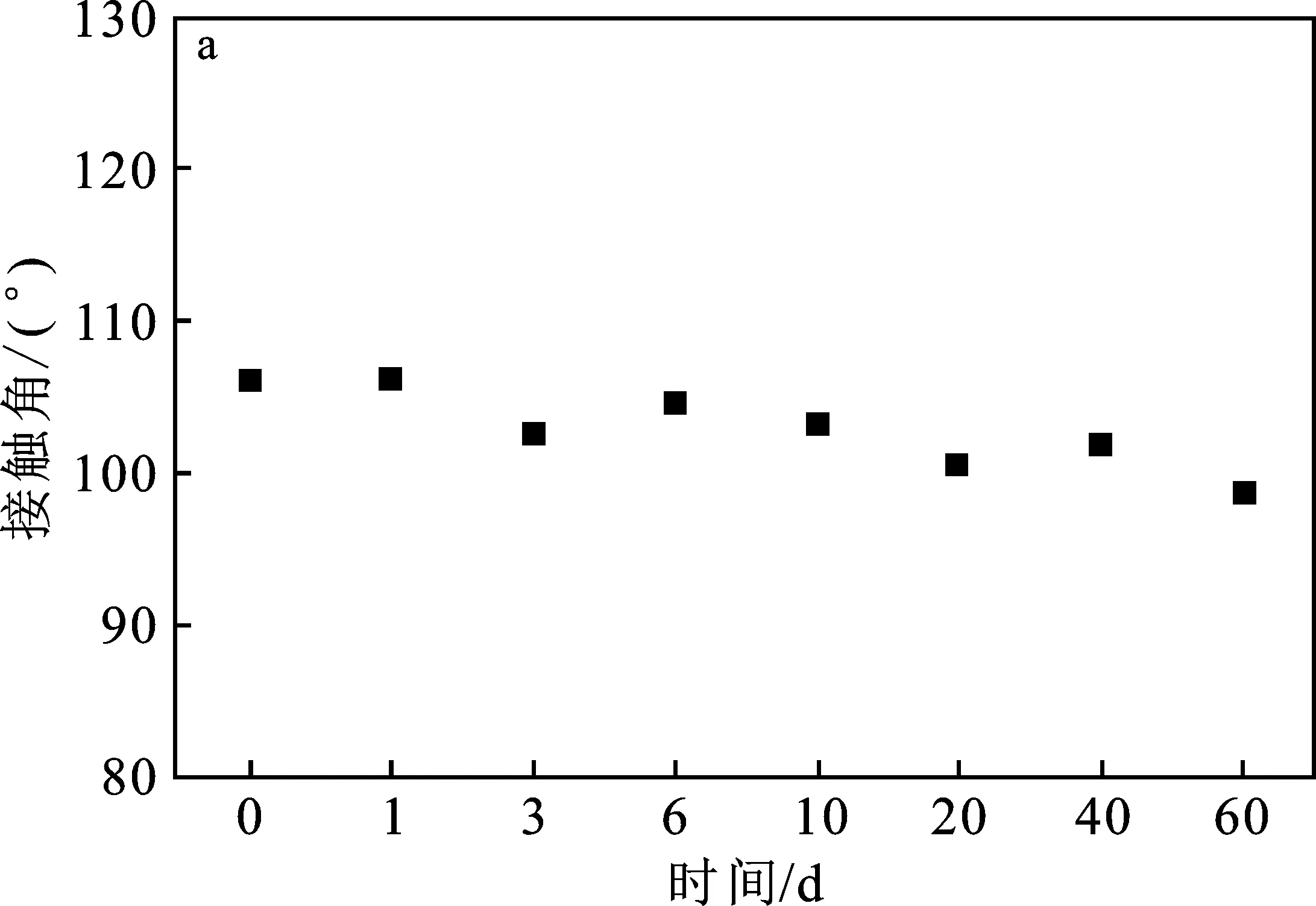

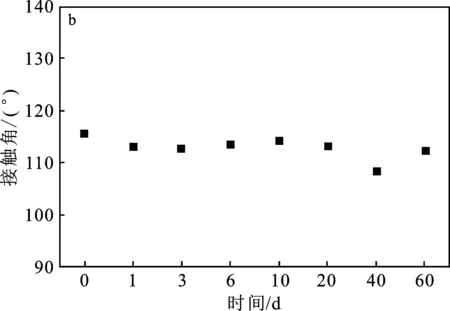

2.1.2 接触角和膜电阻 接触角(θ)是衡量材料表面润湿性能的重要参数,测量接触角可获得材料表面固-液、固-气界面相互作用的信息。若θ<90°,则固体表面亲水,其角度越小,表示润湿性越好;若θ>90°,固体表面呈疏水性。

由图3a、图3b可知,阴膜的接触角从106°下降至97°,阳膜从115°下降到110°。接触角在整个老化过程中逐渐减小,膜的亲水性提高,膜结构聚乙烯可能发生降解[14]。

图3 阴膜(a)、阳膜(b)的接触角随老化时间的变化Fig.3 Changes of IEM contact angle as a function of time in the ageing solution AEM (a) and CEM (b)

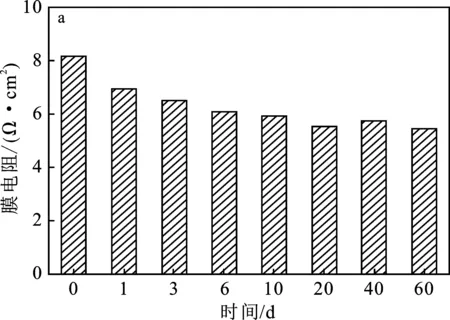

图4为离子交换膜在NaClO溶液中浸泡不同天数的膜电阻变化情况。图4a为阴膜的膜电阻变化,随着浸泡时间的增加,膜电阻从8.1 Ω·cm2,逐渐下降至5.7 Ω·cm2,最终趋于稳定。图4b为阳膜的膜电阻变化,与阴膜的变化规律不同,膜电阻由浸泡初期的6.1升高到6.4 Ω·cm2,又降低到5.3 Ω·cm2。一般来说,离子交换膜的膜电阻与膜的含水率有关,含水率越高,膜电阻越低[15]。此外,膜电阻与离子交换容量也有关,离子交换容量越高,膜电阻越低[16]。在本次实验中,交换容量却与膜电阻一同下降,其原因可能是在膜老化过程中,膜材料发生了不同程度的降解,致使膜表面孔隙增多,膜内离子的迁移速率加快,膜电阻降低[17]。膜电阻随老化时间呈现出不同的变化规律,说明两者的降解机理不同。

图4 阴膜(a)、阳膜(b)的膜电阻随老化时间的变化Fig.4 Evolution of membrane resistance as a function of time in the ageing solution AEM (a) and CEM (b)

2.1.3 热稳定性 老化前后的离子交换膜的特征热重曲线见图5。

图5 老化前后离子交换膜的热重分析曲线Fig.5 TGA curves for the new and aged samples after 60 d in the ageing solution a.阴膜;b.阳膜

由图5a可知,观察到阴膜有3个明显的降解阶段,并在最后达到90%的质量损失。阴膜第1阶段的降解发生在60~120 ℃,是因为膜内结合水的损失(7%)。第2阶段发生在220~280 ℃,归因于阴膜中季铵基团的降解(18%)[18-19]。第3阶段发生在300~550 ℃,源于树脂和聚乙烯粘合剂主链的降解(66%)。对于老化膜的特征热重曲线,第1、第2阶段相对原膜有轻微下降,热解过程中膜内的结合水和离子交换点位减少,这与老化过程中阴膜的季铵基团降解密切相关。第3阶段聚乙烯主链降解的程度减缓,从原先的66%降至58%,归因于老化过程中膜聚合物骨架的部分降解[20],使得可降解的聚乙烯主链数量减少。

相比于阴膜,阳膜降解分为2个阶段,最终重量损失只有58%。图5b为阳膜老化前后的特征热重曲线,阳膜未老化时,第1阶段的降解发生在50~120 ℃,来自结合水的损失(8%),第2阶段的降解发生在350~700 ℃,归因于磺酸基团和聚乙烯主链的降解(50%)[21-22]。经老化后,在200 ℃就开始第2阶段的降解,由于老化过程膜主链的断裂降低了摩尔质量,膜的热稳定性下降,使得最终重量损失增加。

2.1.4 红外光谱和扫描电镜分析 NaClO溶液浸泡前后的离子交换膜表面形貌见图6。

图6 原膜及在NaClO溶液中老化60 d后离子 交换膜的扫描电镜图像:阴膜(a)、阳膜(b)Fig.6 SEM images of IEM after 0,60 d in the ageing solution.AEM (a) and CEM (b)

由图6a可知,能够清楚地识别出阴膜表面聚乙烯粘合剂的十字架轮廓。经过60 d NaClO浸泡后,膜表面的交换树脂颗粒减少,原先图像中的十字架型支撑骨架经老化后消失,膜表面变得相对平整。图6b是老化前后阳膜的扫描电镜图像,老化膜表面的十字架轮廓完全消失,伴随着裂痕和小孔增多,膜表面变得松散、凹凸不平。老化后两种膜都发生降解,但阳膜降解更严重。

由于阴膜只能检测到聚乙烯亚甲基的拉伸带和弯曲吸收带,膜上季铵基团因吸收强度太低无法用红外光谱分析;与季铵盐功能位点对应的(C-N)谱带相反,磺酸基团的谱带具有更高的吸收强度,能够被红外光谱检测,本研究仅分析阳膜老化前后的傅里叶红外光谱图,其结果见图7。

图7 原膜(a)及在NaClO溶液中老化60 d 后阳膜(b)的红外光谱图Fig.7 FTIR spectra of CEM after 0,60 d in NaClO solution

由图7可知,1 466,717 cm-1为聚乙烯的亚甲基变形振动,其中1 466 cm-1为弯曲振动,717 cm-1为面内摇摆振动;1 007,1 039,1 125,1 178 cm-1为阳膜磺酸基团的特征峰[23]。老化之后的各个特征峰的吸收强度都出现不同程度的下降,原因是阳膜受到了羟基自由基的直接攻击,导致膜主链断裂,膜结构损坏,进而使部分磺酸基团流失,导致含水量上升,膜电阻下降[24]。

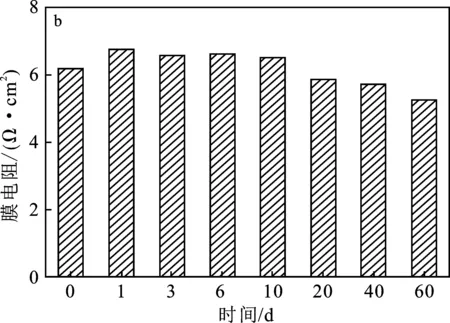

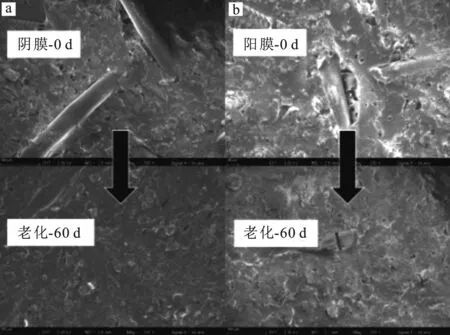

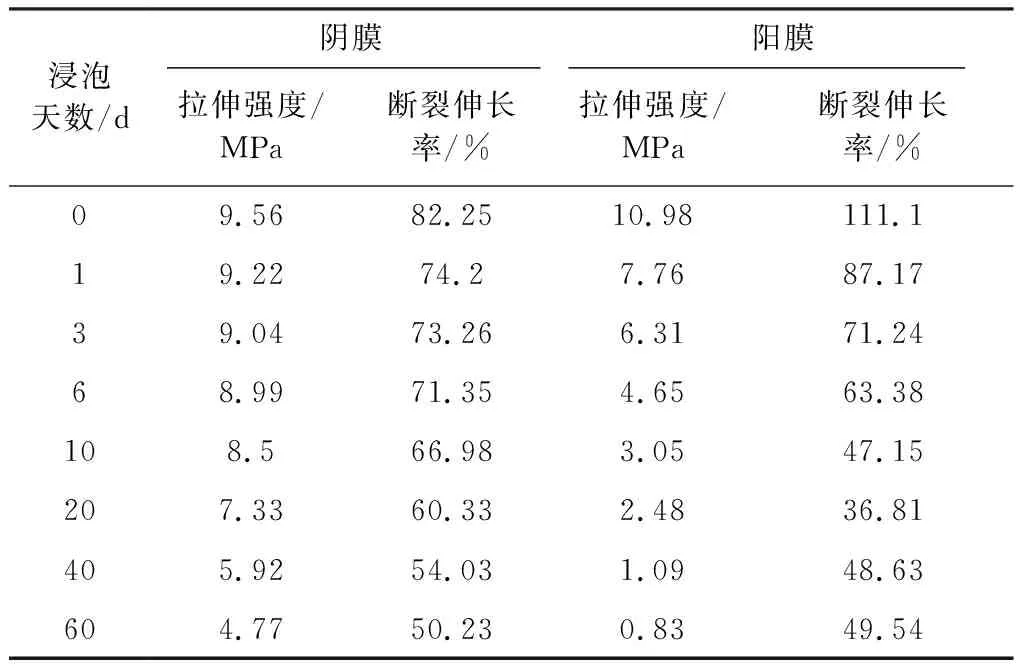

2.1.5 机械性质 随着膜结构的降解,膜机械性质发生显著变化[25]。对老化前后的膜进行力学性能测试,探究其拉伸强度、断裂伸长率的变化。由表2可知,阴膜在前10 d的老化过程中,拉伸强度从9.56 MPa下降到8.50 MPa。浸泡10 d后,拉伸强度迅速降低,直至降至4.77 MPa。断裂伸长率则随浸泡时间的增加不断减小,从82.25%下降到50.23%。

表2 老化后阴膜和阳膜的拉伸 强度和断裂伸长率Table 2 Tensile strength (TS) and elongation at break (Eb) of aged AEMs and CEMs

由表2可知,阳膜在NaClO溶液中浸泡60 d后,拉伸强度从10.98 MPa下降到0.83 MPa,与新膜相比,老化后聚合物的刚性显著降低(超过90%),抗拉伸能力大大削弱。但与阴膜不同的是,阳膜的断裂伸长率先是急剧下降到36.81%,随后又上升至49.54%。经过NaClO的浸泡,离子交换膜的机械性能明显下降,由于树脂和聚乙烯的损失,离子交换膜逐渐从刚性材料转变为易碎材料[26]。离子交换膜的聚合物受到不同程度的影响,其中阳膜损坏更严重。

2.2 脱盐性能变化情况

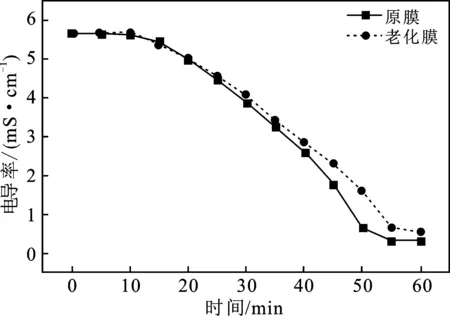

对原膜和老化膜进行电渗析脱盐测试,探究膜老化后脱盐性能变化。淡室溶液的电导率变化见图8。

图8 采用原膜和老化后的膜进行电渗析 脱盐过程中淡室溶液电导率的变化Fig.8 The conductivity of the solution in dilute compartment during the electrodialysis desalination process with original membrane and aged membrane

由图8可知,原膜脱盐过程中淡室电导率从5.70 mS/cm下降到0.33 mS/cm,脱盐率高达94.2%。经过60 d NaClO溶液浸泡后,老化膜脱盐过程中淡室电导率从5.70 mS/cm下降到0.53 mS/cm, 脱盐率达到90.7%。尽管阴膜和阳膜的离子交换容量下降,但由于聚乙烯的部分降解,膜的聚合物结构发生变化,这有助于电解质渗透性的增加。尽管膜上季铵、磺酸基团数量下降,但在脱盐过程中,透过膜的离子数量增多,使得老化后离子交换膜的脱盐率几乎没有变化[27]。

3 结论

采用NaClO溶液模拟实际清洗过程中氧化剂对离子交换膜的影响。对膜和老化膜进行物理化学、结构和机械性质研究,揭示阴膜和阳膜的老化机理。NaClO的长时间浸泡导致阴膜的季铵基团降解,而阳膜的磺酸基团并未降解。由于链自由基的氧化,聚乙烯主链从阴膜和阳膜上断裂,部分磺酸基团随主链的断裂而流失。离子交换容量下降,含水率上升,机械性能和热稳定性均随膜的降解而下降。但是膜的脱盐性能没有明显下降,归因于膜结构变化,透过的离子增多。离子交换膜在NaClO溶液中的化学稳定性研究对于今后开发新的清洗方案以及耐酸碱、抗氧化膜的制备具有重要意义。