窄间隙自动埋弧焊在火电厂管道预制中的应用

张宇清,杨文佳,葛广林,蒋 涛,樊继理

(1.中国能源建设集团江苏电力装备有限公司,江苏 常州 213000;2.中国能源建设集团有限公司工程研究院,北京 100020)

0 引言

近年来,对国内火电机组的参数要求越来越高,蒸汽管道壁厚逐渐增大,目前火电厂管道预制焊接主要以传统的手工氩弧打底、埋弧焊填充盖面等焊接方法为主,其质量稳定性受焊工水平影响较大,焊工劳动强度大,施工环境较差,施工效率低。随着工业2.0时代的来临,通过自动化、智能化的焊接技术的转型升级,在稳定焊接质量的前提下,提高焊接效率、改善劳动环境、解决焊工老龄化和用工难等问题迫在眉睫。窄间隙自动埋弧焊以其焊接效率高、焊接填充量少、接头应力小、劳动强度低等诸多优点日渐在国内核电、石化等行业得以应用,但在火电行业仍处于研究阶段,尚未在实际工程中得到应用[1]。

本文以火电厂蒸汽管道工厂化预制中焊接难度最大的主蒸汽管道材质A335P92钢作为研究对象,通过试验分析窄间隙自动埋弧焊的焊接接头力学性能和金相组织等考核指标,并综合考虑焊接设备适应性和焊接综合效益,以期为窄间隙自动埋弧焊技术在火电厂管道工厂化预制环节中的应用提供支撑。

1 窄间隙自动埋弧焊接头试验

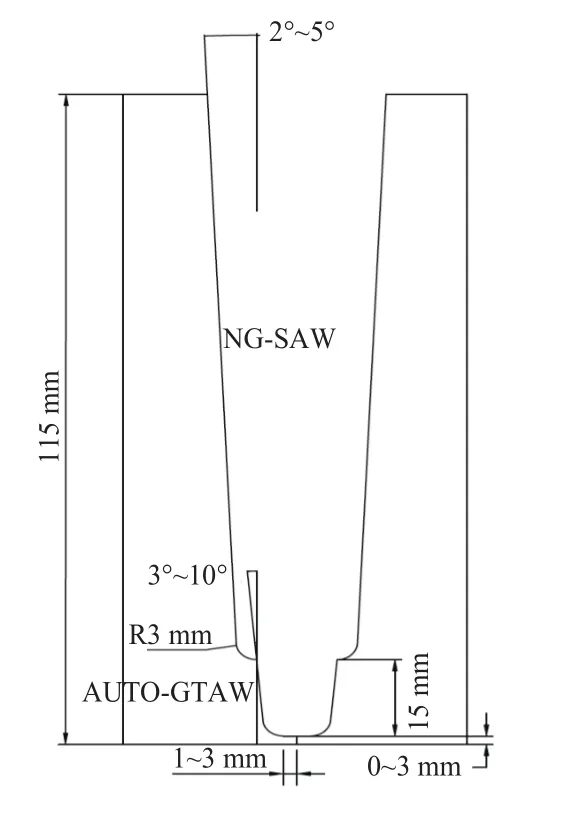

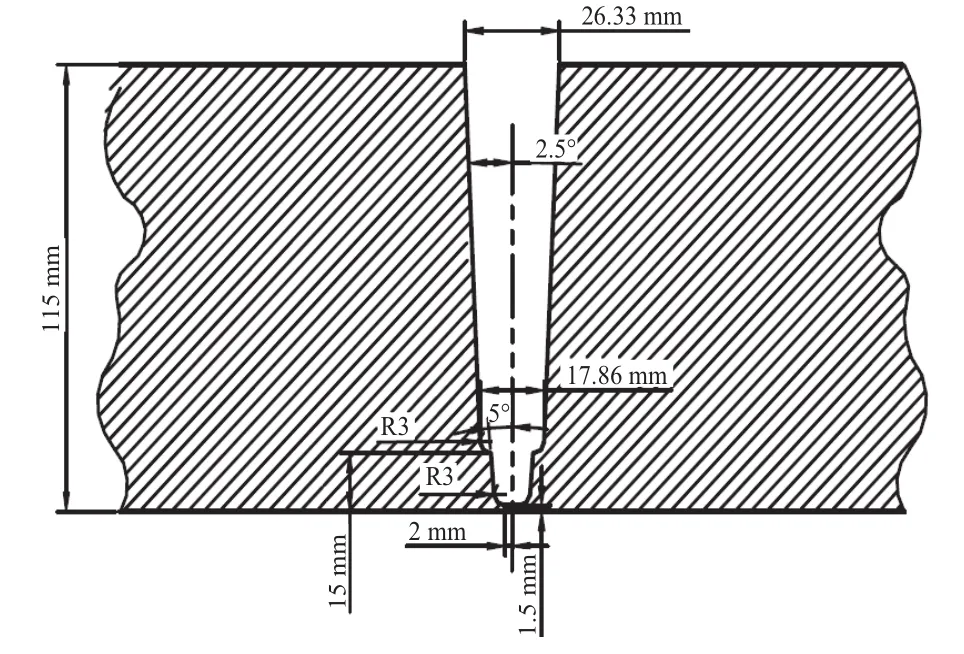

焊接工艺评定试验编号为GD210305,母材为A335P92钢,规格ID425×115。窄间隙自动埋弧焊坡口为单面双U形坡口,坡口尺寸如图1所示,管道组对时根部不留间隙。

图1 窄间隙自动埋弧焊坡口图

评定采用5G位置的窄间隙自动氩弧焊进行打底,坡口角度为3°~10°,打底厚度约15 mm,焊丝选用欧洲某品牌P92氩弧焊丝,直径φ1.0 mm。采用国内某厂家制造的带自动跟踪系统的窄间隙自动埋弧焊机进行填充和盖面,U形坡口角度为2°~5°,焊接位置为管道滚动的1G位置,焊材选用欧洲进口的某品牌P92埋弧焊丝及其配套焊剂,焊丝直径为φ2.4 mm。

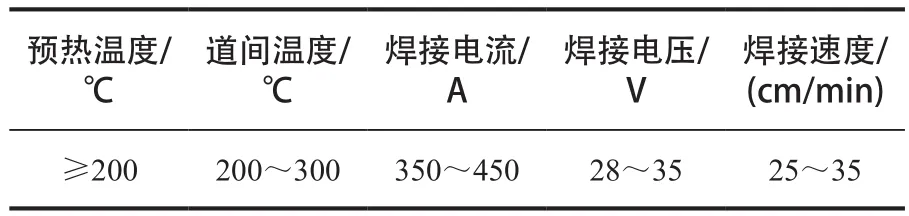

由于窄间隙焊接采用的坡口角度小,坡口侧壁与人员的中轴线几乎平行,造成电弧对坡口侧壁的热输入不足,容易在母材与焊缝侧壁之间出现未熔合缺陷[2],因此本次试验选用带监控系统的自动氩弧焊机和带自动跟踪分道系统的窄间隙埋弧焊机焊接,实时监焊接熔池、焊道表面、侧壁与母材熔合情况,调整焊道分布与工艺参数,同时在氩弧焊与埋弧焊转换、各层焊道之间按需进行层间清理,确保焊接质量,选用的焊接参数见表1所列。采用电阻加热带预热(见图2),焊接过程中严格控制层间温度,实时监测,保证层间温度符合要求。

表1 窄间隙自动埋弧焊焊接参数

图2 电阻加热带预热

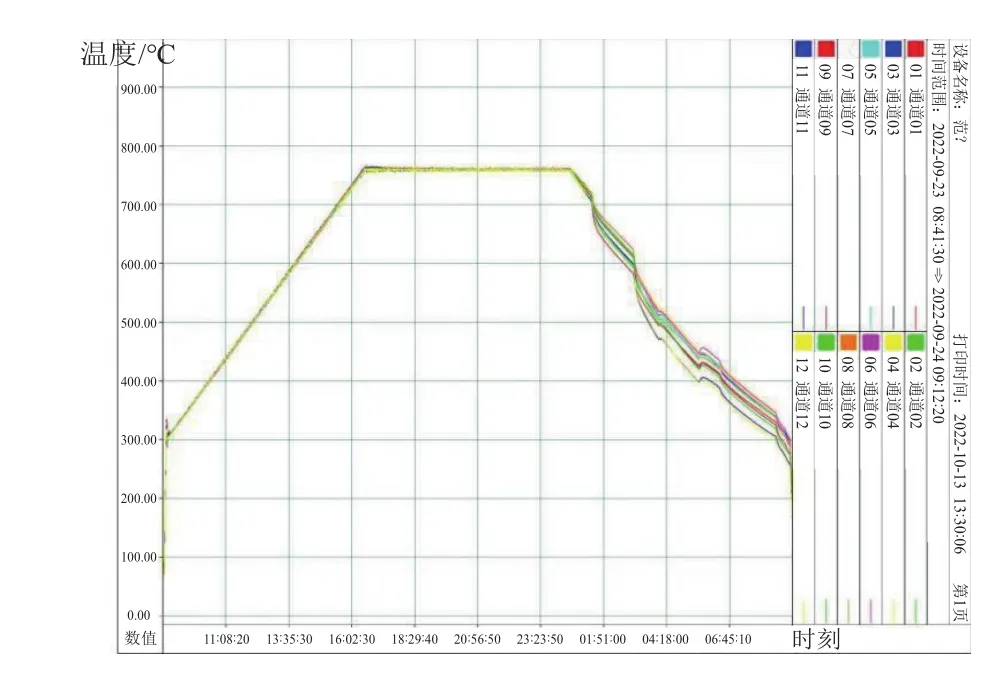

焊接完成后消氢,然后进行整体热焊后热处理,温度范围控制在750~775 ℃,保温8 h,焊后热处理曲线如图3所示。

图3 焊后热处理曲线

焊后热处理完成后48 h进行超声检测,结果满足我国能源行业标准NB/T 47013—2015《承压设备无损检测》的要求。

2 窄间隙自动埋弧焊接头性能试验

依据我国能源行业标准NB/T 47014—2011《承压设备焊接工艺评定》[3]进行理化取样,开展拉伸试验、弯曲试验、冲击试验、硬度试验和金相试验。

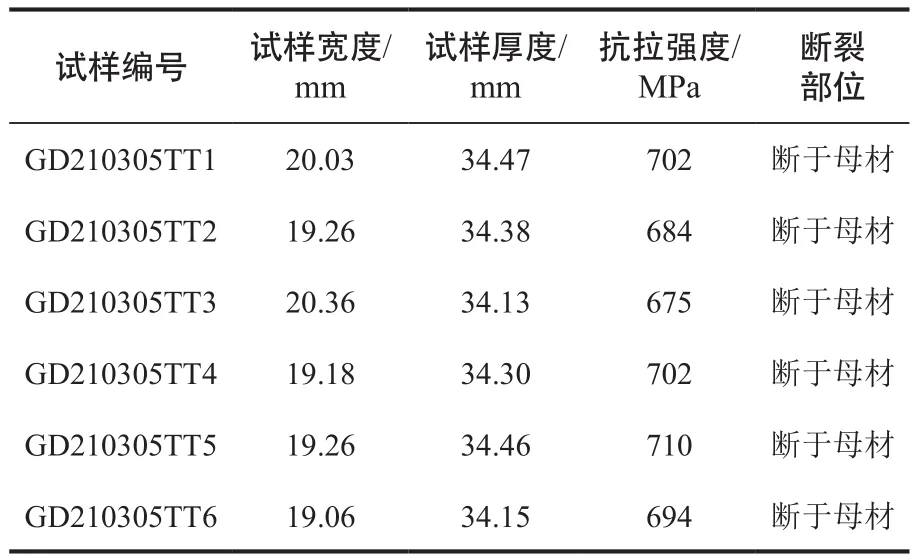

拉伸试验采用2组焊接接头横向板状拉伸,每组分为3层。其中,试样GD210305TT1至GD210305TT3分别为第1组上、中、下共3层,试样GD210305TT4至GD210305TT6分别为第2组上、中、下共3层,拉伸试验结果详见表2所列。

表2 拉伸试验结果

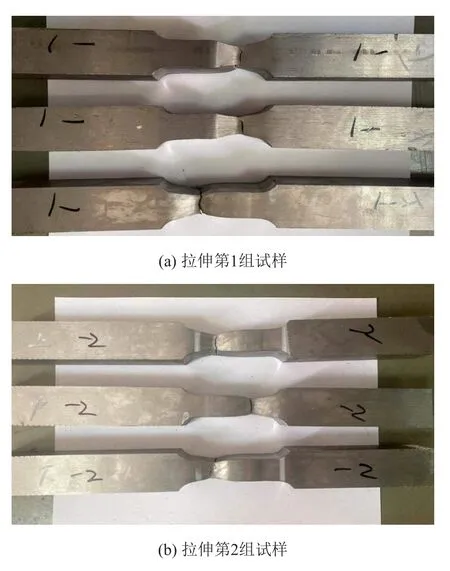

从表2可知,焊接接头抗拉强度大于母材A335P92的抗拉强度下限值620 MPa。由拉伸试样实物(见图4)可知,断裂位置均为母材,说明焊缝强度高于母材,满足NB/T 47014—2011的要求。

图4 拉伸试样实物图

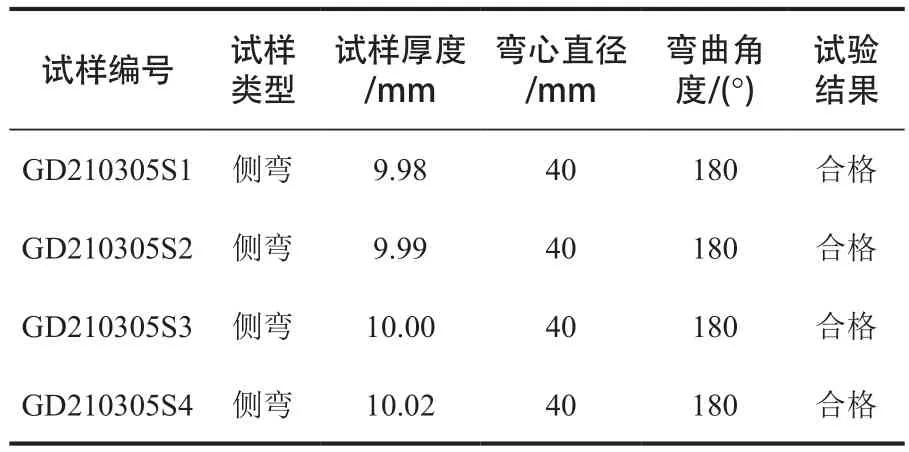

弯曲试验采用180°全厚度侧弯,弯曲试验结果见表3所列,未发现单条长度超过3 mm的裂纹,满足NB/T 47014—2011标准的要求,这说明焊缝与母材熔合良好,侧壁坡口角度设计合理。

表3 弯曲试验结果

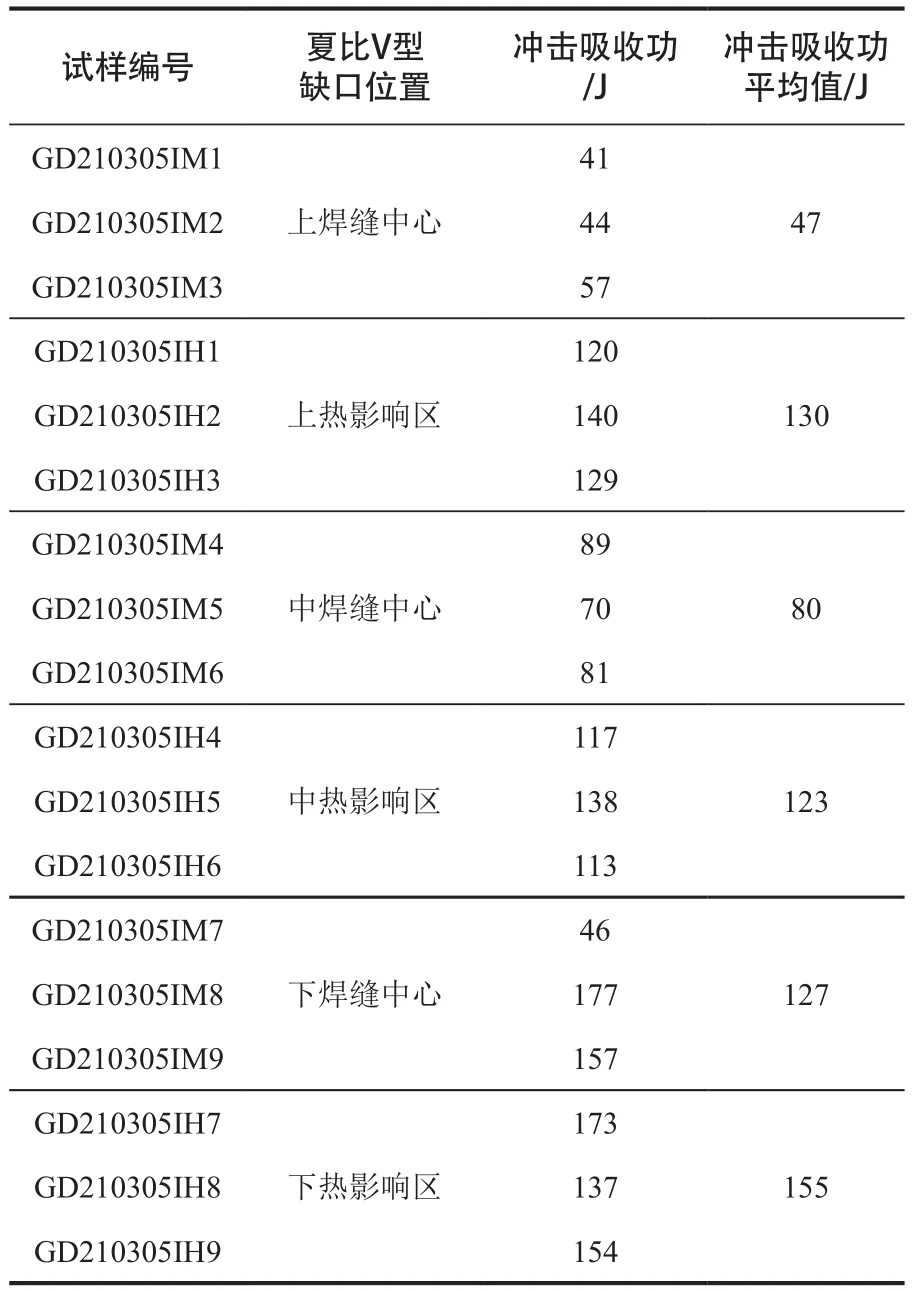

冲击试验依据NB/T 47014—2011标准要求,分别对焊缝和热影响区位置进行取样试验,采用尺寸为10 mm×10 mm×55 mm的标准试样,试验温度为20 ℃,试验结果见表4所列。由表4可知,所有位置的冲击功平均值均高于母材冲击功指标要求41 J,满足NB/T 47014—2011标准要求。

表4 冲击试验结果

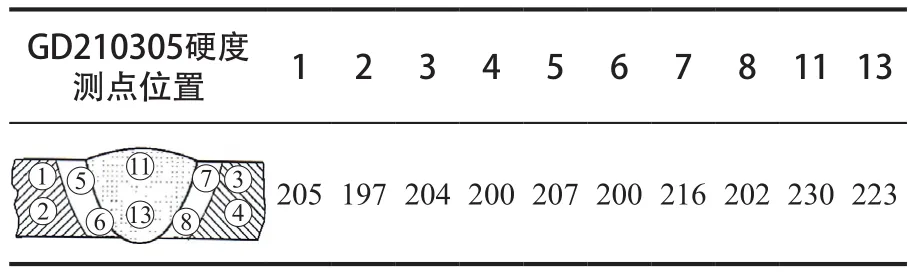

对焊缝、热影响区及母材进行硬度检测,硬度试验结果详见表5所列,试验结果满足DL/T 869—2021《火力发电厂焊接技术规程》对A335P92母材的硬度要求,符合P92硬度为185~265 HV的范围要求。

表5 接头硬度试验结果 HV

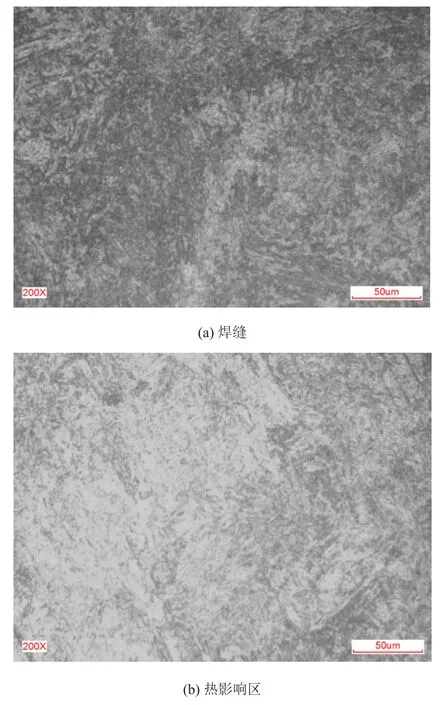

依据NB/T 47014—2011对窄间隙自动埋弧焊接头进行金相试验,宏观金相组织如图5所示。

图5 宏观金相组织

发现焊缝与侧壁母材熔合良好。焊缝和热影响区的微观金相组织如图6所示,焊缝为回火马氏体组织,没有发现δ铁素体。

图6 微观金相组织

3 焊接设备适应性和综合效益

相比于传统坡口埋弧焊接,窄间隙自动埋弧焊具有如下特点[4]:

1)焊接工艺性优秀,焊缝成形美观,脱渣性良好;

2)推广度高。无需重新取证,对焊工技能无特殊要求,有焊接基础即可操作;

3)焊丝采用5轮校直,左右前后平面偏差不超过0.2 mm,有效稳定焊接质量;

4)焊接自动化程度高,有跟踪系统实现自动分道,自动抬高,焊枪嘴自动调整角度,利于侧壁熔合,劳动强度低;

5)坡口角度小,焊接填充量小,成本较低,效率更高。

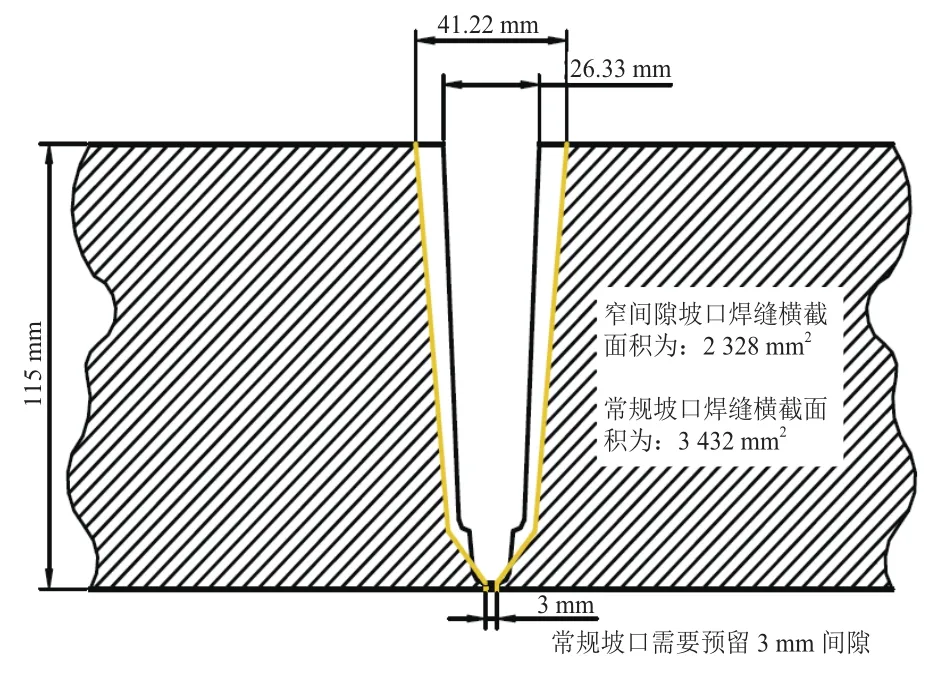

火电厂管道工厂化预制在保证焊接质量的前提下,尽可能地提升焊接效率,降低焊接成本,窄间隙自动埋弧焊主要通过更窄的坡口形式节省焊接时间和焊接成本。以ID 425×115的管道规格为例,窄间隙自动埋弧焊坡口及详细尺寸如图7所示,传统坡口与窄间隙自动埋弧焊坡口对比如图8所示,对比可知:窄间隙自动埋弧焊坡口的焊缝横截面积为2 328 mm2,传统坡口焊缝横截面积为3 432 mm2,理论上可以节省47%的焊材用量。

图7 窄间隙自动埋弧焊坡口

图8 传统坡口与窄间隙自动埋弧焊坡口对比

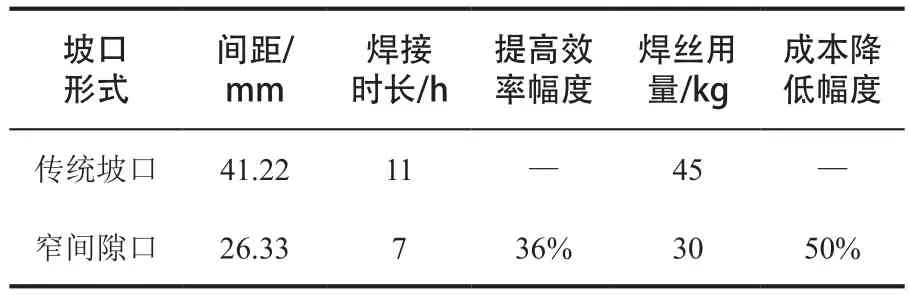

实际测算后,对比窄间隙自动埋弧焊与传统埋弧焊的焊接时长、焊材用量和降本增效对比情况见表6所列。

表6 窄间隙自动埋弧焊与传统埋弧焊焊接效率和成本对比

4 结语

本文以火电厂常用主蒸汽管道P92钢作为研究实例,分析了ID 425×115规格的窄间隙自动埋弧焊的焊接工艺性和接头的力学性能,进行了拉伸试验、弯曲试验、冲击试验、硬度试验和金相试验,试验结果均满足NB/T 47014—2011《承压设备焊接工艺评定》标准要求。窄间隙自动埋弧焊质量稳定,与传统埋弧焊相比,其焊接效率、焊接成本、劳动强度均有明显改善,经济性良好。

本研究为窄间隙自动埋弧焊在火电厂工厂化预制提供了理论和实践依据,后续将深入研究窄间隙自动氩弧打底、配合窄间隙自动埋弧焊填充盖面的全窄间隙接头,进一步完善侧壁融合质量,扩大焊接过程参数的阈值范围,开发全规格优化坡口形式,以期早日应用于全口径和壁厚的工程实践应用及推广。