FRP胶栓混接节点疲劳性能试验研究

王进潇 李思达 程斌† 闫兴非 张凯龙

(1.上海交通大学船舶海洋与建筑工程学院,上海 200240;2.上海市城市建设设计研究总院(集团)有限公司,上海 200125)

FRP(Fiber Reinforced Polymer)具有轻质高强、耐腐蚀性好、性能可设计等优点,是土木工程领域重点发展应用的新材料[1]。与混凝土和钢结构相比,FRP结构具有更加优越的力学性能,但FRP构件之间的连接方式成为制约其大范围推广应用的瓶颈。FRP板件或构件之间的连接方式主要有胶接连接、螺栓连接、胶栓混合连接3种。其中,胶接连接无需钻孔、施工方便,但存在胶接强度离散性大的问题;螺栓连接的可靠性高、承载力大,但螺栓开孔会造成孔边局部FRP材料破坏和构件整体强度降低;胶栓混合连接则综合了胶接连接和螺栓连接的优点,但施工复杂性和建造成本会有所增加。

已有关于FRP节点力学性能的研究多集中于纯胶接和纯栓接方式,对胶栓混合连接节点的研究较少。Abdelkerim等[2]研究了不同材质螺栓对FRP多栓双搭接板静力与疲劳性能的影响规律。初明越等[3]研究了宽径比对GFRP(Glass FRP)栓接板静力失效荷载与失效模式的影响。杨显昆等[4]提出了一种估算复合材料单钉连接挤压强度的工程算法,并通过试验进行了验证。李想等[5]研究了多栓连接中栓孔间隙对不同位置螺栓荷载分配的影响。Khashaba、Sen等[6-7]研究了不同角度铺层的布置方案、预紧力、垫片尺寸等对复合材料栓接节点性能的影响。黄文俊等[8]研究发现胶层能够提高节点的拉伸强度,但胶层厚度对节点强度基本没有影响。Liu等[9-10]通过对FRP双搭接胶结节点在拉伸工况下的静力与疲劳力学性能进行研究,得到了节点的疲劳刚度退化、疲劳能量耗散等性能的变化规律。李曙光和Zhang等[11-12]对复合材料胶栓混合连接的受力特点、破坏特征、影响因素等进行了研究,提出了FRP人行桥胶栓混接节点的设计方法。Kim等[13]对采用不同工艺处理的单搭接胶接节点的破坏模态进行了比较研究。Sarkani等[14]采用线性损伤累积模型分别对GFRP胶接、栓接、胶栓混接节点在随机荷载作用下的疲劳寿命进行了预测。Kelly[15]研究了CFRP(Carbon FRP)胶栓混接节点的抗疲劳性能,发现螺栓可以提高节点的疲劳寿命。Ngoc等[16]分别考虑胶接和胶栓混接的情况,采用有限元方法对单搭接复合材料连接节点的抗弯性能进行了研究。Chowdhury等[17-18]对阶梯搭接和双搭接的CFRP胶栓混合连接节点的疲劳性能进行了研究,同时还得到了不同制作工艺、预紧力、粘结剂强度、初始缺陷等对CFRP胶栓混接节点疲劳寿命的影响规律。梳理已有文献发现,对FRP胶栓混接节点在多种工况下的疲劳性能研究仍有待加强。

本研究通过拉伸与剪切工况下单搭接GFRP胶栓混接节点的高周疲劳试验,结合声发射、DIC等先进测量技术,对节点在不同荷载幅作用下的疲劳破坏特征及失效机理进行深入分析。

1 试验概况

1.1 试件设计

FRP胶栓混接节点试件由两块FRP板单搭接形成,对于拉伸与剪切加载工况,板件的搭接部位及区域各不相同,详细几何尺寸如图1所示。其中,FRP板厚20mm,由面重600g/m2的单径向无碱玻纤布以及不饱和聚酯树脂真空灌注而成,搭接面采用南京海拓公司生产的Lica-201型结构胶以及直径16 mm的A2-70不锈钢外六角螺栓进行连接。螺栓配有相应的钢垫片,螺栓扭矩为20 N·m。经测量,胶层的平均厚度为1mm。

图1 不同试件的几何尺寸图(单位:mm)Fig.1 Dimension of different specimens(Unit:mm)

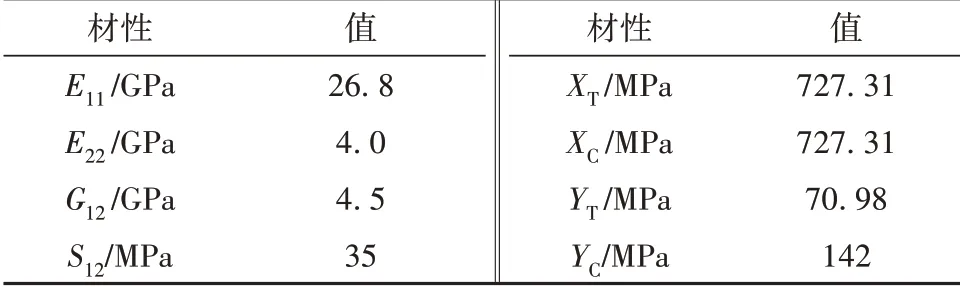

GFRP单向板的力学性能根据GB/T 3354—1999中规定的方法测得,每类试件选择6个标准件。材性试验结果如表1所示,其中E、G分别代表弹性模量与剪切模量,下标1、2分别表示纤维的主方向与次方向,X、Y、S分别代表主方向、次方向、面内剪向的强度,下标C、T分别表示拉伸与压缩。

表1 GFRP材料属性Table 1 Material property of GFRP

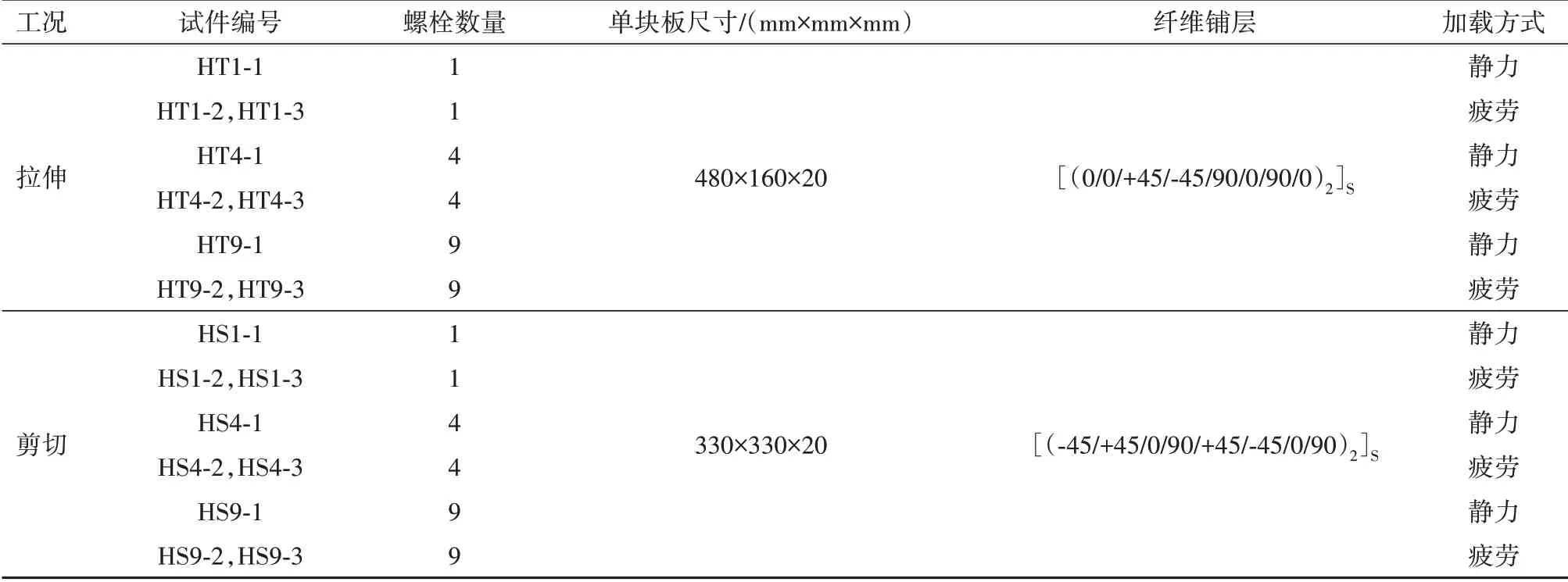

试件编号采用的格式为HXY-I,其中H代表胶栓混接;X代表荷载工况,为T时表示拉伸工况,为S时表示剪切工况;Y代表螺栓数量,本研究中分别取1、4、9;I为相同螺栓数量的试件编号。相同螺栓数量的节点设计了3个试件,1号试件进行静力加载以确定其静强度,2、3号试件进行疲劳加载。试件的编号、尺寸、工况、纤维铺层等信息如表2所示,纤维0°方向见图1。

表2 试件尺寸参数Table 2 Dimensions and parameters of specimens

1.2 试验装置与测试方案

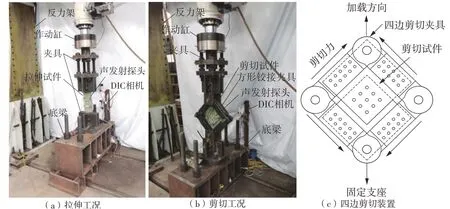

文中试验在IST PL-630结构疲劳试验加载系统上进行,两种工况的加载装置如图2所示。

拉伸试件通过螺栓与上下两组拉伸夹具连接,上部夹具直接与疲劳作动器相连,下部夹具则固定在底梁基座上。对于剪切工况,先将试件放入定制的四边剪切夹具中,并通过螺栓将四边剪切夹具与试件四边可靠连接,然后四边剪切夹具整体与上、下部拉伸夹具通过螺栓连接,从而实现在试件边界产生均匀剪切应力,如图2(c)所示。将疲劳加载过程中的加载次数记为n。

图2 加载装置Fig.2 Test rig

疲劳加载开始之前,对每类节点的1号试件先进行静力加载至破坏,得到相应的破坏模态和极限承载力,为确定该类节点2、3号试件的疲劳荷载幅提供参考。静力加载采用位移控制,加载速率为1 mm/min。静力加载试验发现,胶层破坏的静强度显著小于FRP栓接破坏的静强度值,因此在疲劳加载过程中,首先以胶层破坏为目标进行疲劳加载,在胶层完全破坏之后,再参考FRP栓接破坏的静强度值,提高疲劳荷载幅加载至FRP栓接板件完全破坏。文中记胶层完全破坏时的疲劳加载次数为N1,FRP栓接板件完全失效(即试件完全失效)时的疲劳加载次数为N2。各试件实际采用的疲劳荷载值见表3中的疲劳加载部分的最大、最小荷载值,加载频率为3 Hz。表3中的疲劳寿命为两个加载阶段的疲劳寿命值。

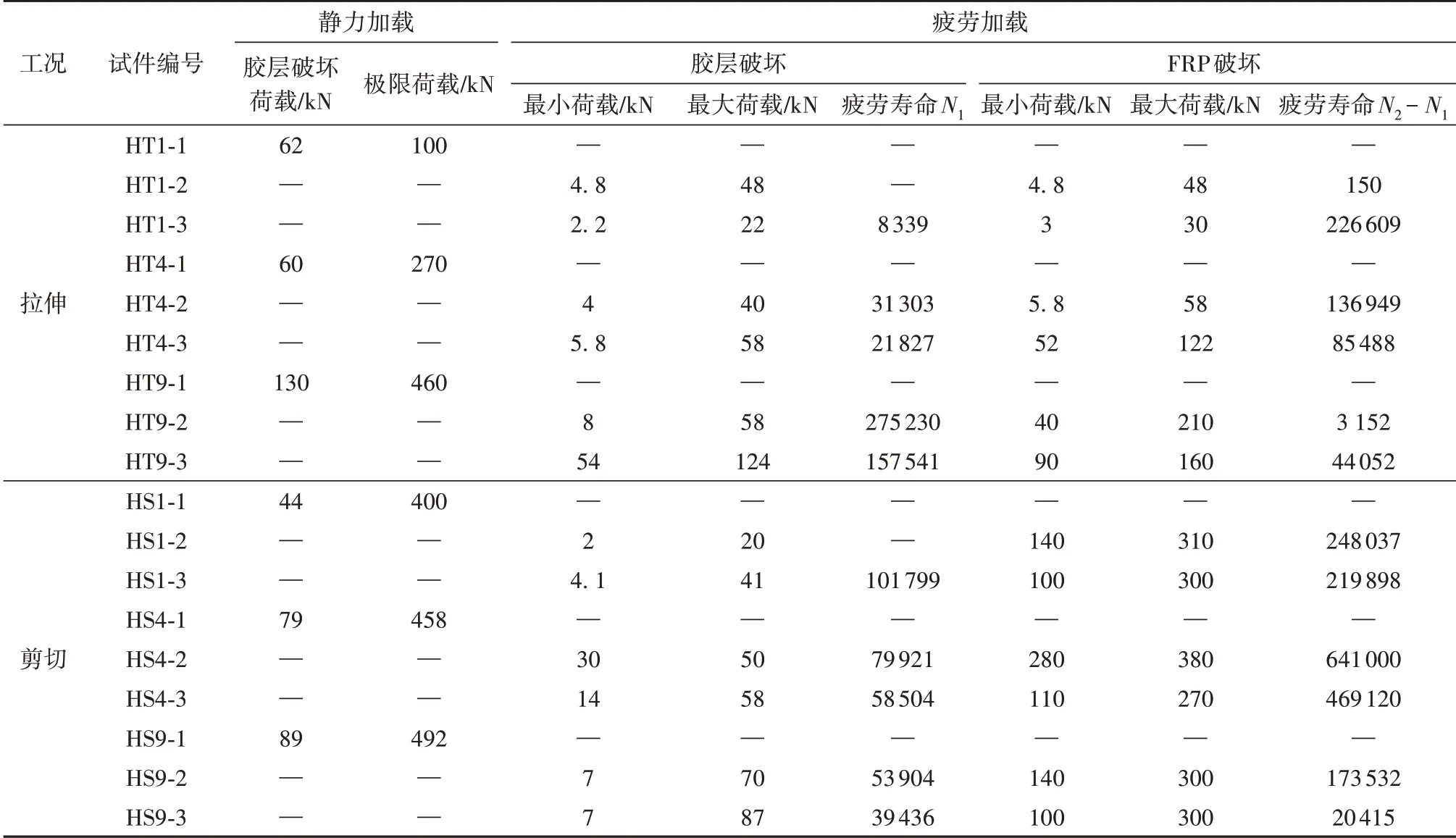

表3 试件的静力强度和特征疲劳寿命Table 3 Static strength and fatigue life of specimens

采用AMSY-6声发射装置对试件疲劳破坏全过程进行监测,通过对声发射特征参数变化规律的分析,获得胶层的疲劳损伤发展过程。声发射(Acoustic Emission,AE)是指材料受外部激励时,材料局部因能量的快速释放而发出瞬态弹性波的现象。本研究采用的声发射采样频率为1 MHz,前放增益为34 dB。4个声发射探头布置于试件表面,具体位置如图3所示。声发射设备与试验机之间保持时间同步,确保试验加载参数与声发射数据相匹配。

图3 声发射探头布置(单位:mm)Fig.3 Arrangements of AE detectors(Unit:mm)

同时在试件两侧布置工业相机,对疲劳破坏全过程进行拍摄,并在后期通过采用3D-DIC(Three-Dimensional Digital Image Correlation)技术获得试件表面的破坏模态。3D-DIC技术针对采集得到的数字图像,通过相关度计算获取所测区域的三维变形信息,具有环境要求低、抗干扰能力强、测量精度高等优点。

2 疲劳破坏过程

2.1 静力荷载-位移曲线

试件在静力拉伸、剪切作用下的荷载-位移曲线如图4所示。

图4 试件静力荷载-位移曲线Fig.4 Load-displacement curves of specimens

由图4可以看出,两种工况下的曲线发展规律相似,试件达到极限承载力后迅速发生脆性破坏,加载过程中出现一个明显的承载力突降然后继续提升的状态,结合试验观测结果,此为胶层发生破坏时,螺栓装配存在的间隙导致荷载突降,随后螺栓与FRP板接触受力后可继续承载。胶层破坏后的曲线斜率(即试件刚度)基本与破坏前保持一致。

表3给出了6个试件的胶层破坏和极限破坏荷载值。当螺栓数量增加后,由于板件之间的预压力得到提高,拉伸试件的胶层破坏荷载也有所提升,九栓试件荷载值为四栓试件的2倍,极限荷载由于螺栓直接参与受力,其提升幅度更为明显,四栓和九栓试件的极限承载力比单栓试件分别提高了1.7倍和3.6倍。对于剪切试件,螺栓增加对承载性能的提升效果较为有限,相比于单栓试件,四栓和九栓试件的胶层破坏荷载分别提高了79.5%和102.3%,极限承载力分别提高了11.5%和12.3%。

2.2 胶层损伤定位

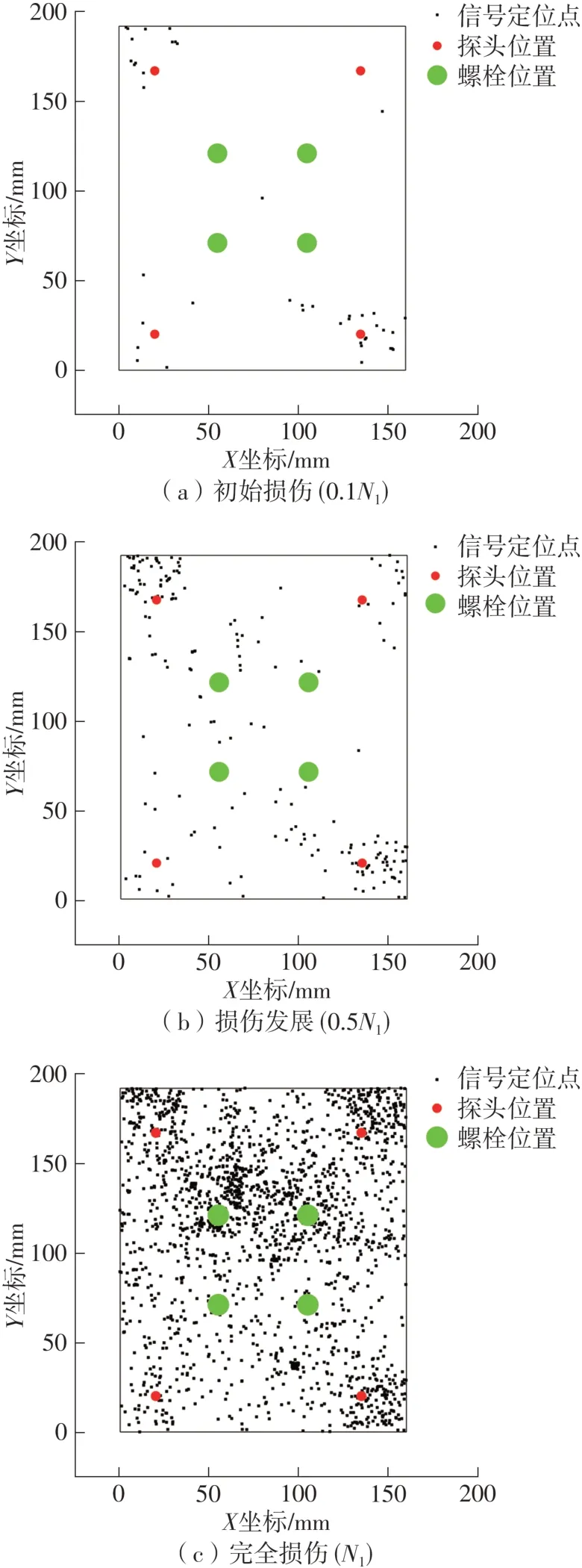

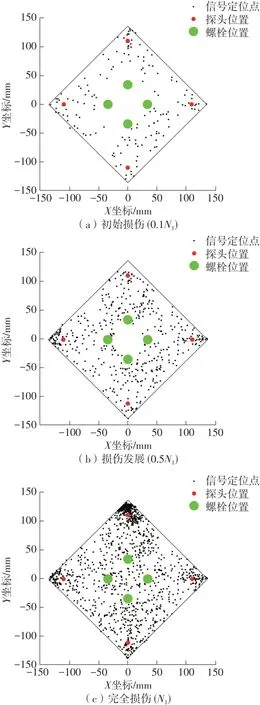

图5和图6分别为拉伸试件HT4-2和剪切试件HS4-2由AMSY-6声发射系统测得的损伤定位图,图中X坐标为垂直于拉力方向,Y坐标为平行于拉力方向。图5中的坐标原点为检测面的端部,图6中的坐标原点为检测面的中心。

图5 拉伸试件胶层损伤分布图Fig.5 Adhesive layer’s damage distribution of tensile specimens

图6 剪切试件胶层损伤分布图Fig.6 Adhesive layer’s damage distribution of shear specimens

对于拉伸试件,胶层破坏初期(如0.1N1)的损伤主要出现在矩形胶接面的角部,随后损伤逐渐向内发展,但试件中心区域由于螺栓锚固效应而较少发生损伤,胶层完全破坏时的损伤信号基本遍布整个胶接面,且角部区域的损伤最为严重。

剪切试件的胶层损伤发展过程总体与拉伸试件类似,但破坏初期的损伤不仅限在4个角部,4条剪切边附近也出现了明显损伤,且损伤点整体分布更为均匀,说明剪切工况下螺栓效应对胶层损伤的影响更不明显。

图7为声发射系统检测到的胶层损伤点数在疲劳加载过程中的增长规律图,从中可以看出,两种工况下的试件,胶层损伤点数与荷载作用次数总体上呈正比例线性关系。由于试件疲劳损伤离散性的影响,部分试件在加载中期(0.3~0.7N1)的损伤点数出现动荡,这种情况对于剪切试件更为明显。

图7 胶层损伤点数增长Fig.7 Increasing of damage points in adhesive layer

2.3 疲劳破坏模态

与静力破坏过程类似,FRP胶栓混接节点试件的疲劳破坏过程显著分为胶层破坏和FRP栓接板破坏两个阶段。

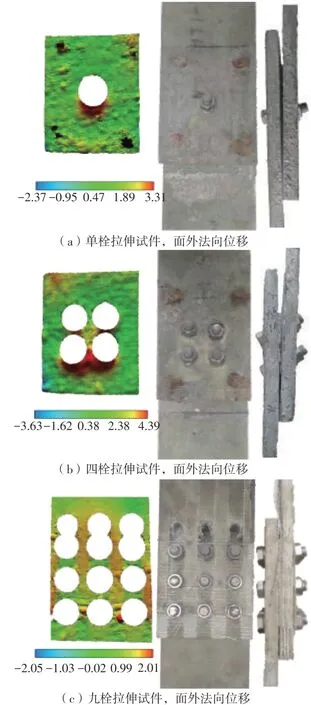

图8为拉伸试件的疲劳破坏模态,图中变形为面外法向位移。拉伸工况下,试件胶层率先出现疲劳损伤,胶层的疲劳裂纹萌生于胶接面的上下两端,并不断向胶接面中心发展,上下两端裂纹相互交汇后胶层完全破坏失效。随后荷载作用完全由螺栓连接承担,最终导致FRP板件在螺栓孔处发生挤压破坏,螺栓整体发生倾斜,且靠近加载端的螺栓部位破坏更为严重。由于荷载偏心作用,FRP板件同时发生了不同程度的面外弯曲变形。不同螺栓数量试件的主导破坏模态不尽相同,单栓及四栓试件以FRP板件孔边发生螺栓挤压破坏为主,九栓试件则以FRP板件拉伸及分层破坏为主,并在螺栓孔间发生FRP剪切破坏,螺栓发生倾斜的程度远小于单栓及四栓试件。DIC测量结果也表明,九栓试件的FRP局部最大面外变形为2.01mm,明显小于单栓及四栓试件。

图8 拉伸试件的疲劳破坏模态(单位:mm)Fig.8 Fatigue failure mode of tensile specimens(Unit:mm)

图9为剪切试件的疲劳破坏模态。与拉伸试件略有不同,剪切试件首先在胶接面的四边出现胶层裂纹,随后裂纹范围不断向胶接面中心扩散。单栓剪切试件的最终破坏模态与拉伸工况相同,表现为螺栓对FRP板件孔边的挤压破坏。四栓及九栓剪切试件的螺栓未出现明显的挤入及倾斜,破坏模态主要为外缘螺栓之间的FRP首先出现剪切破坏,剪切裂纹随后远离螺栓群沿竖向朝加载端发展,最终形成倒“Y”形的剪切破坏带,如图9(b)所示。基于DIC测量得到剪切破坏带的面外鼓出变形最大达3.98mm。

图9 剪切试件的疲劳破坏模态(单位:mm)Fig.9 Fatigue failure mode of shear specimens(Unit:mm)

2.4 声发射疲劳参数分析

由于GFRP胶栓混接节点存在材料非线性以及复合损伤的特点,对其疲劳损伤进行无损检测,并对疲劳损伤类型进行区别与划分一直是个难题。诸如应变片检测、激光检测、红外检测等方法只能检测到节点表面的损伤,X光检测、超声等内部探伤方法需要在静止状态下进行,不适用于疲劳试验。且疲劳试验过程中的每次损伤出现与消失的时间都非常短暂,损伤信号具有很强的时效性。声发射无损检测方法能够在不破坏试件、不停止疲劳加载的情况下,通过对声发射信号进行分析,得到节点内部的实时损伤状态,从而确定疲劳损伤的不同类型以及各类损伤的发展程度和损伤位置。因此,本试验采用声发射设备对GFRP胶栓混接节点的疲劳损伤情况进行全过程实时监测。

声发射的代表性参数有能量、振铃计数、频率、幅值、持续时间和上升时间等[19],可用于判断材料的损伤程度。文中基于能量、振铃计数和峰值频率,对FRP胶栓混接节点的损伤发展过程进行分析。

2.4.1 能量

能量是声发射事件释放的弹性能,数值等于波形包络线下围成的面积。能量反映了AE信号的强度,不受门槛值和传播特性影响,可用于波源类型的判别。其定义如下:

式中,i为记录声发射电压V(t)的通道个数,t0和t1为记录电压变化的起始时间和结束时间。

2.4.2 振铃计数

振铃计数是指产生超过门槛值的振荡次数。振铃计数用于评价声发射的活动性,简单的反映出连续型和突发型信号的强度。

2.4.3 峰值频率

峰值频率是指在一个脉冲波的频谱曲线上,曲线极大值对应的频率值,它表示这个脉冲波所有简谐成分中能量最强的简谐成分的频率。峰值频率可用于表征复合材料不同类型的损伤,通常情况下,低频信号对应基体开裂,中频信号对应分层,高频信号对应纤维断裂或纤维抽拔[20]。

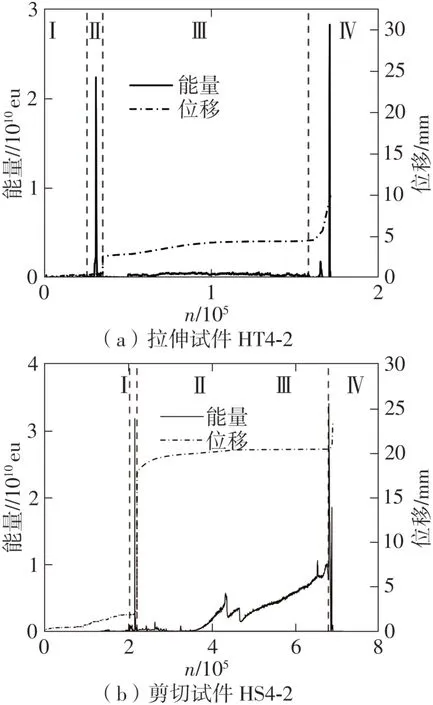

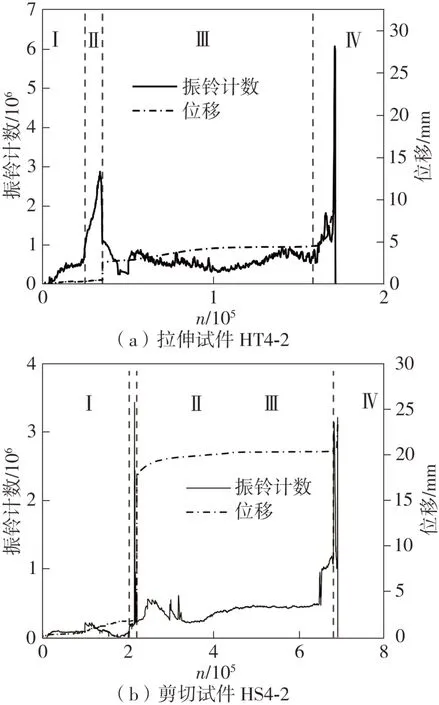

以拉伸试件HT4-2和剪切试件HS4-2为代表,图10-图12分别给出了3个参数随荷载循环次数的变化规律。

图10 能量随荷载循环次数的变化规律Fig.10 Variation of energy with the load cycles

图12 不同阶段峰值频率随荷载循环次数的变化规律(试件HT4-2)Fig.12 Variation of frequencies with load cycles(HT4-2)

基于参数变化的共同规律,可将试件的损伤发展过程大致划分为以下4个阶段.

图11 振铃计数随荷载循环次数的变化规律Fig.11 Variation of counts with the load cycles

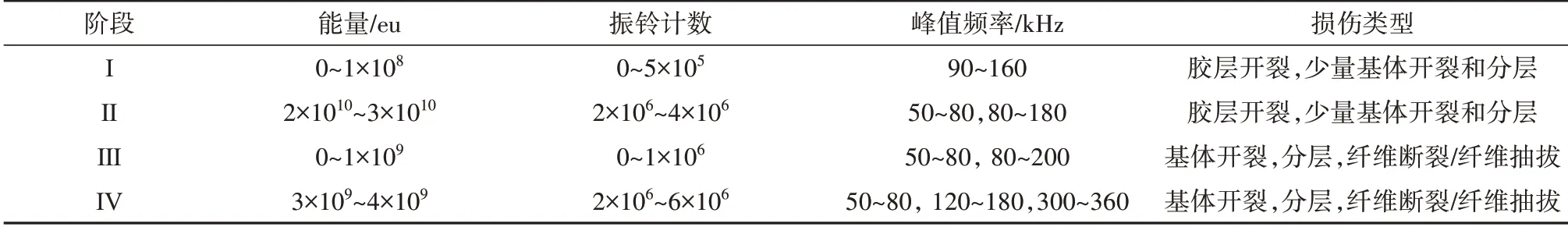

阶段I胶层损伤平稳发展。位移缓慢增加,能量和振铃计数总体发展平稳,能量集中在0~1×108eu,振铃计数集中在0~5×105之间,均处于较低水平。部分试件在加载开始时出现了位移突变和较高的能量和振铃计数,这是由于夹具与试件之间的缝隙因荷载作用而被夹紧,夹具和试件相互碰撞产生了噪声信号。此阶段的频率区段集中在90 kHz~160 kHz,高频信号出现极少,主要损伤形式为胶层开裂。

阶段Ⅱ胶层损伤快速发展。能量和振铃计数快速增长,能量值和振铃计数值显著高于阶段I。能量峰值集中在2×1010~3×1010eu,振铃计数峰值集中在2×106~4×106范围内。此阶段持续时间较短,胶层损伤快速发展直至完全裂开。除原有频段外,50 kHz~80kHz频段的信号有所增多,这是因为随着加载进行,FRP也产生了少量与低频段相对应的基体损伤。

阶段ⅢFRP损伤平稳发展。胶层完全破坏后对疲劳荷载幅进行调整,因此试件位移(图中红线)发生突变,此后试件进入FRP损伤平稳发展阶段,位移缓慢增加,能量和振铃计数重新回到胶层损伤平稳发展的状态,能量集中在0~1×109eu,振铃计数集中在0~1×106之间,数值上略大于阶段I。此阶段的频率区段集中在50 kHz~80 kHz和80 kHz~200 kHz,属于中低频段,损伤类型为基体开裂和分层,高频信号数量依然较少。

阶段ⅣFRP损伤快速发展。节点试件逐渐破坏,位移也快速增加。能量和振铃计数的增长速度加快,并在试件完全破坏时达到峰值。其中能量峰值集中在3×1010~4×1010eu,振铃计数峰值集中在2×106~6×106范围内。此阶段频率集中在50kHz~80 kHz、80 kHz~200 kHz、300 kHz~360 kHz,分别对应于低、中、高频段,损伤类型包括基体开裂、分层、纤维断裂、纤维抽拔等多种形式。

以上4个阶段的声发射特征参数值范围及胶层损伤类型汇总于表4。

表4 不同阶段的声发射特征参数汇总Table 4 Summary of AE characteristic parameters in different stages

2.5 刚度退化

为探明疲劳加载过程中的节点刚度退化规律及其与破坏模态之间的关系,得到了试件加载端竖向位移与荷载循环次数的关系曲线(见图13)。由于胶层破坏前的试件刚度变化极小,因此横坐标采用胶层破坏后实际加载次数(N-N1)与胶层破坏后疲劳寿命(N2-N1)的比值,纵坐标为初始竖向位移f0与实际竖向位移f的比值。由图13可见:两种工况下,试件在整个加载过程中的竖向位移增长较为平稳,临近疲劳破坏时位移急剧增大;剪切试件在胶层破坏后初始阶段的刚度降低速度明显高于中后期,结合现场对试件变形的观测,推断是由胶层破坏后四边剪切夹具螺栓与FRP板件螺栓孔之间的微小间隙造成的;螺栓数量对拉伸试件的刚度退化影响较明显,临近失效时的九栓试件刚度退化为15%~20%,四栓和单栓试件的刚度退化率则达40%以上。剪切试件的刚度退化程度则受螺栓数量影响较小。

图13 试件刚度退化Fig.13 Rigidity degradation of specimens

3 疲劳寿命分析

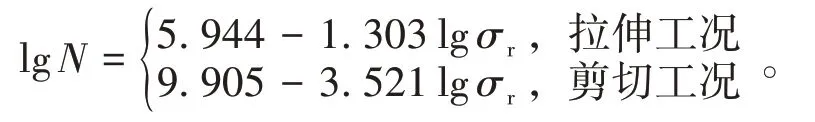

将两种工况试验得到的疲劳应力幅σr与试件疲劳寿命N列于图14。其中,剪切试件σr=Fr/2bt,拉伸试件σr=Fr/bt,Fr为疲劳荷载幅,见表3。由于胶层破坏前后的疲劳应力幅不同,先将胶层破坏前的疲劳寿命N1等效为胶层破坏后的疲劳寿命N1′,再与实际的胶层破坏后疲劳寿命(N2-N1)累加,作为试件的最终疲劳寿命N,即N=N2-N1+N1′。实际等效过程中,对于每种螺栓数量,以2号、3号两个试件的数据为基础进行外推得到N1′。对于未观测到N1数据的两个试件,试件HT1-3胶层破坏前后的应力幅较为接近,近似取N1′=N1;试件HS1-3胶层破坏前的应力幅显著低于胶层破坏后,近似取N1′=0。

使用最小二乘法进行S-N曲线拟合,其表达式为

其中σlgN为lgN的标准差,将此具有95%置信度的下限方程作为S-N设计曲线。

图14为两种工况下节点的S-N拟合曲线,该图中包括3类拟合曲线:平均曲线Mean;平均曲线加两倍标准差Mean+2SD;平均曲线减两倍标准差Mean-2SD。

图14 疲劳寿命S-N曲线Fig.14 S-N curves of specimens

由此得到两种工况下的FRP胶栓混接节点疲劳寿命计算公式为

需要说明的是,由于文中试验样本有限,且疲劳试验数据本身存在一定离散性,以上公式的可靠性还需更多数据进一步验证,在采用公式进行疲劳计算时应考虑一定安全富裕度。

4 结论

基于试验,研究了FRP胶栓混接节点在拉伸与剪切工况下的疲劳性能,得到以下主要结论:

(1)FRP胶栓混接节点的抗疲劳性能主要由栓接控制,其疲劳破坏过程可分为胶层累积损伤、胶层破坏、FRP累积损伤、FRP破坏四个阶段,其中胶层破坏阶段和FRP破坏阶段的声发射特征参数发生显著变化,可作为识别破坏发生的依据。

(2)当螺栓数量较少时,两种工况下的试件均发生螺帽挤入FRP板的破坏;当螺栓数量较多时,拉伸试件以FRP板孔边拉剪破坏为主,剪切试件以FRP板整体剪切破坏为主。

(3)增加螺栓数量能够提升拉伸试件的疲劳寿命,并有效减缓其刚度退化速率,但对剪切试件的疲劳寿命和刚度退化性能影响很小。

(4)基于试验数据拟合得到的不同工况下的SN曲线公式可为FRP胶栓混接节点疲劳寿命计算提供参考。