碳纤维复合材料车体地板长大型材粘接工艺研究及装备设计

陈旭,曹亚周,崔健,葛继文

碳纤维复合材料车体地板长大型材粘接工艺研究及装备设计

陈旭,曹亚周,崔健,葛继文

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

碳纤维复合材料应用于轨道车辆车体地板结构,较铝合金车体地板减重33%。碳纤维复合材料长大型材结构采用拉挤成型工艺,连接方法以粘接为主。本文优化设计了碳纤维复合材料车体地板长大型材的榫槽粘接接头,并通过剪切拉伸试验验证了该接头形式的可靠性。在此基础上研发了一套由定位系统、控制系统、执行系统组成的柔性化粘接工艺装备,该工艺装备通过更换仿形支撑尼龙模板来实现不同车型和不同型材连接的柔性化切换,满足车体地板用碳纤维复合材料长大型材粘接工艺要求。

轨道车辆;碳纤维复合材料;粘接;工艺装备

与传统材料相比,碳纤维复合材料在轻量化、节能性、电磁屏蔽、碰撞吸能等方面具有较强的优势和较突出的特点,在新一代轨道车辆的研发中,采用碳纤维复合材料取代部分传统材料,已受到轨道车辆研制企业的关注[1]。轨道交通领域所需碳纤维材料的拉伸强度为3500~5000 MPa、拉伸模量230~290 GPa,T300和T700级碳纤维能够满足轨道交通大部分产品的设计要求。预计2022年,我国碳纤维年产量将达到1.3万吨[2]。

碳纤维复合材料在轨道车辆制造中应用于车体、转向架、车外设备、内饰等方面。日本最先将碳纤维复合材料应用于轨道交通车辆的制造,新干线N700系高速列车将碳纤维复合材料应用于车体蒙皮、车窗框等部件,车体减重约10 t[3]。中国中车新一代碳纤维地铁车辆“CETROVO”的车体、转向架构架、司机室、设备舱等均采用碳纤维复合材料,是目前碳纤维复合材料在轨道车辆上应用的典范。

材料连接工艺是碳纤维复合材料在轨道车辆中应用的主要技术难点之一[4-5],通常采用粘接、机械连接、混合连接等三种方式[6-7]。中车青岛四方某车型车体地板碳纤维型材采用粘接加铆接的混合连接方式,可以起到阻止或延缓胶层损伤的扩展,提高抗剥离、抗冲击、抗疲劳和抗蠕变等性能的作用。本文针对粘接问题,分析了粘接接头的优化设计,并设计开发了柔性化粘接工装设备,实现碳纤维复合材料长大型材的可靠连接。

1 碳纤维复合材料地板结构

碳纤维复合材料的结构可设计性强,轨道交通车辆研发过程中可根据实际使用条件对碳纤维结构进行优化设计,通过改变纤维铺层角度、增加加强筋、增加夹层结构等方法,在保证结构强度的同时,达到列车轻量化的目的。碳纤维地铁车厢较铝型材地铁车厢整体可减重26.5%[8]。本文研究的碳纤维复合材料地板长大型材采用拉挤成型工艺,将预浸树脂后的纤维和织物挤压和拉伸,配合通过加热后的金属模具,使之达到设计所要求的长度,并固化成型。该成型工艺的优点是成型连续、质量稳定、生产效率高,且成本较低。

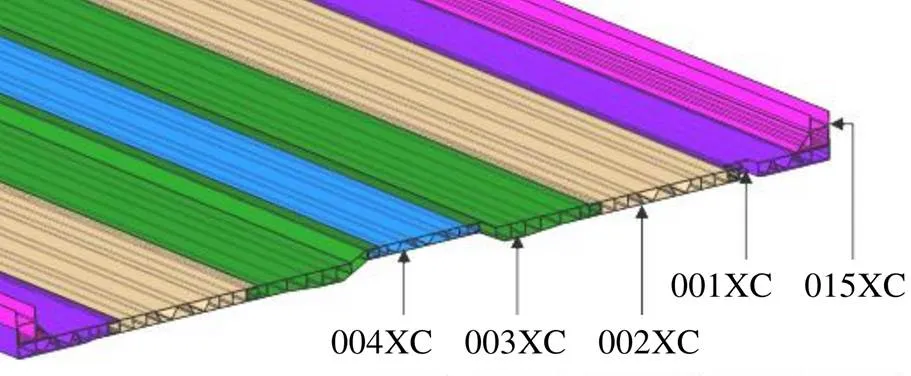

在充分考虑成本、地板型材强度、成型能力等条件下,经过优化设计及仿真模拟计算,碳纤维复合材料车体地板采用同铝合金车体地板型材类似的“中空+加强筋”结构。地板采用长度为28 000 mm的拉伸碳纤维中空型材,型材壁厚为4 mm。为保证地板装配精度,型材015XC、001XC、002XC、003XC、004XC加工成型的尺寸公差要求为:

(1)长度方向扭拧度≤3 mm;

(2)每1000 mm长度方向弯曲度≤1 mm,每2800 mm长度方向弯曲度≤3 mm,每2800 mm长度侧向弯曲度≤1.5 mm;

(3)宽度和长度方向平面间隙≤0.2 mm。另外不允许有通常凹陷。

采用拉挤成型工艺,通过更换模具分别制造车体地板用的五种不同结构的型材,地板结构截面如图1所示,由2块015XC、2块001XC、2块002XC、2块003XC和1块004XC共9块型材拼接而成,整体结构以004XC型材中心线呈对称结构。015XC地板型材设置加强筋,保证车体地板与侧墙间的连接强度,减少应力集中。碳纤维复合材料的密度为1.8 g/cm3,相比传统铝合金型材(密度为2.7 g/cm3),可实现减重33%。

图1 碳纤维复合材料车体地板结构

2 粘接接头设计

粘接是复合材料连接中较普遍采用的一种连接方式[9],粘接工艺具有连接效率高、成本低、密封性能好等优点。本文中碳纤维复合材料车体地板长大型材连接工艺过程中,连接方式采用粘接+铆接的混合连接,本文论述重点在于粘接工艺及工装装备。

经过对树脂调研和以往项目中胶粘剂的应用经验,本项目主要选用环氧乙烯基酯树脂或环氧树脂加入一定比例的固化剂混合而成,作为接头粘接填充剂,选用高温防水腻子胶条作为接头密封胶。

粘接接头强度取决于胶粘剂的内聚强度、被粘物本身的强度和胶粘剂与被粘物界面的结合强度。粘接结构的设计与结构部件及胶粘剂强度等因素有关,没有统一的准则[10],因此,粘接接头设计较焊接等传统工艺更为灵活。粘接接头在使用时受力相当复杂,其受到的机械力可分解为五种基本受力方式,即剪切力、拉伸力、压缩力、剥离力、不均匀扯离(劈裂)力。一般的粘接接头都是承受剪切力和拉伸力的能力最大,而剥离力和劈裂力最容易产生应力集中,粘接强度比较低。因此,在设计粘接接头结构时,应尽量选择使胶层在最大强度方向受剪切载荷的连接形式,减少胶层承受剥离力。此外,减小连接引起的应力集中和增大胶结面积也能增大碳纤维粘接接头的受载能力。粘接接头承受剥离力时,可以选择局部加铆等粘接与机械连接混合接头[11]。

复合材料胶接结构的极限失效载荷随着搭接长度的增大逐渐增加,并趋于稳定值[12-13]。根据碳纤维复合材料车体地板的受载失效特点及结构强度仿真计算结果,设计了单搭接、双搭接、榫槽搭接及优化后的榫槽搭接共四种接头设计,如图2所示。

图2 粘接接头设计方案

研究表明[13-14],碳纤维复合材料粘接接头拉伸极限载荷、搭接区端部胶层开裂平均循环次数和平均疲劳寿命均随着胶层厚度在0.1~0.3 mm范围内增加而增大,单搭接结构的最优搭接长度为17 mm,双搭接结构的最优搭接长度为19.3 mm。榫槽接头的注胶空隙平均值设计为0.15 mm,最大值0.3 mm,最小值0.1 mm。搭接长度设计为18 mm。

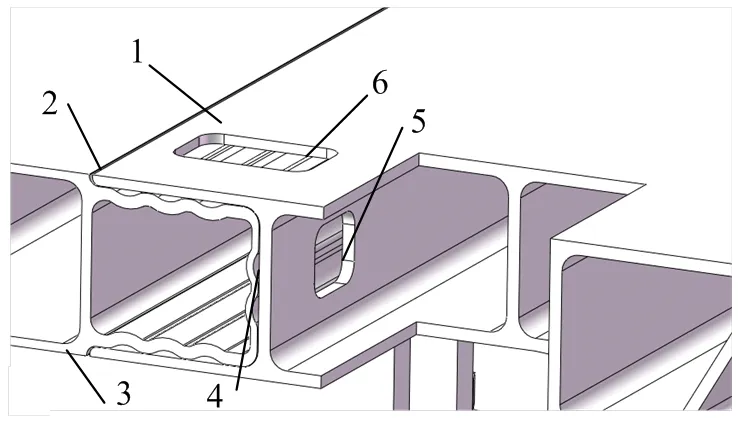

碳纤维复合材料车体地板优化后的榫槽接头如图3所示,粘接接头由插头和卡槽组成,插头设计为波浪形,卡槽设计为U型。波浪形插头和U型卡槽的组合,在减少接头应力集中的同时,满足胶层在最大强度方向受剪切载荷,波浪形注胶腔体增大了粘接面积,插头和卡槽之间采用三面注胶的粘接方式,大大增加了接头的连接强度。

1.型材1;2.插接缝隙;3.型材2;4.注胶腔。

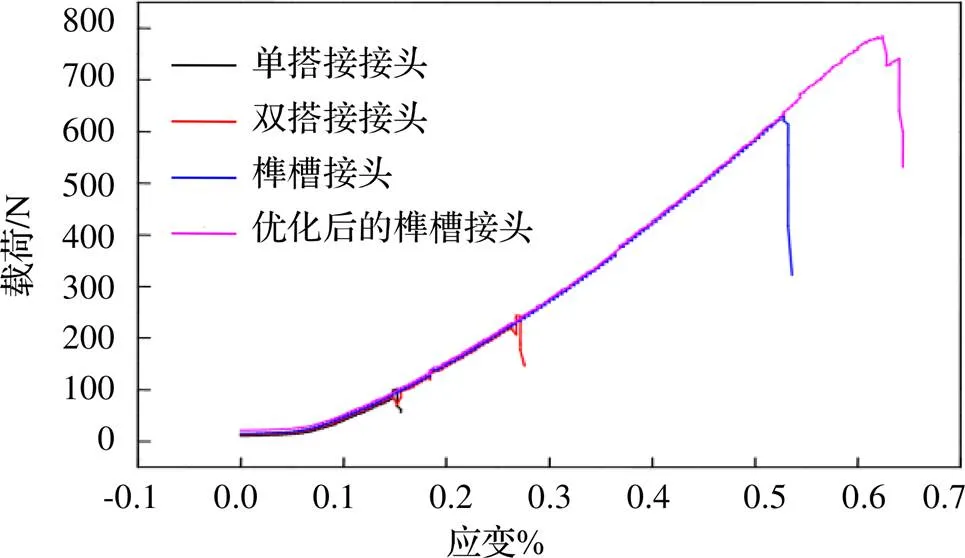

分别对图2所示的四种粘接接头取搭接长度18 mm、宽度20 mm的碳纤维拉伸试样进行剪切拉伸试验,试验结果应力-应变曲线如图4所示。

图4 不同粘接接头应力-应变曲线

可知,优化后的榫槽接头剪切力可以达到737 N,榫槽接头、双搭接接头、单搭接接头的最大剪切力分别为630 N、243 N、102 N。在相同粘接面积情况下,剪切强度大小关系符合:优化后的榫槽接头>榫槽接头>双搭接接头>单搭接接头。因此,选择优化的榫槽接头作为车体地板用碳纤维粘接接头。

3 粘接工艺装备

地板粘接过程,需结合胶粘剂的性能、强度和精度要求,设计并制造长大型材粘接工艺装备。该工艺装备应能实现任意2块相邻地板型材的粘接,同时能完成整个地板9块型材的组装。组装工艺装备应满足柔性化、模块化设计,既能满足现有车型地板组装,也可通过快速切换支撑模板满足其他车型地板组装。

3.1 工艺装备的组成

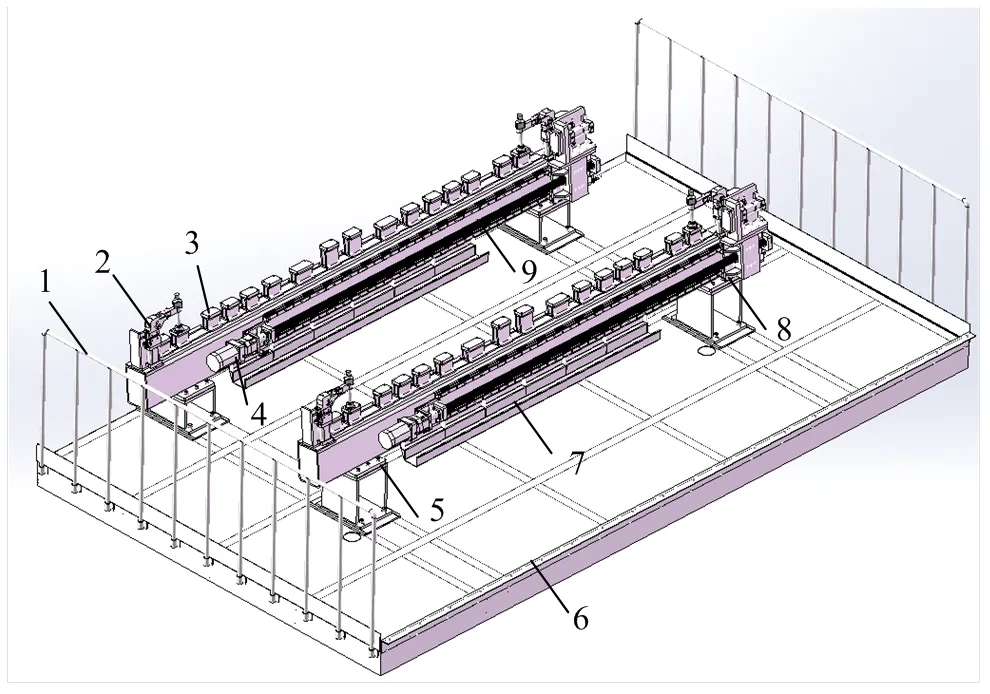

工艺装备结构如图5所示。根据车体地板的尺寸及长大型材的定位需要,设计该组装工艺装备外形尺寸为30 m×6 m×4 m。

1.模块化平台;2.支撑柱;3.底座;4.支撑装置;5.走梯;6.端部止挡座;7.整体压紧机构;8.地板;9.护栏。

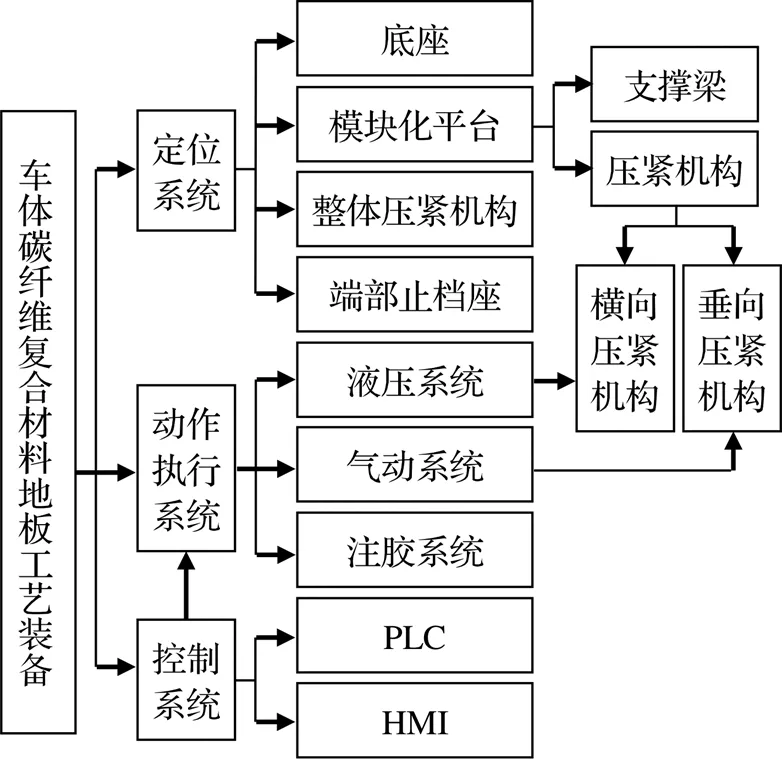

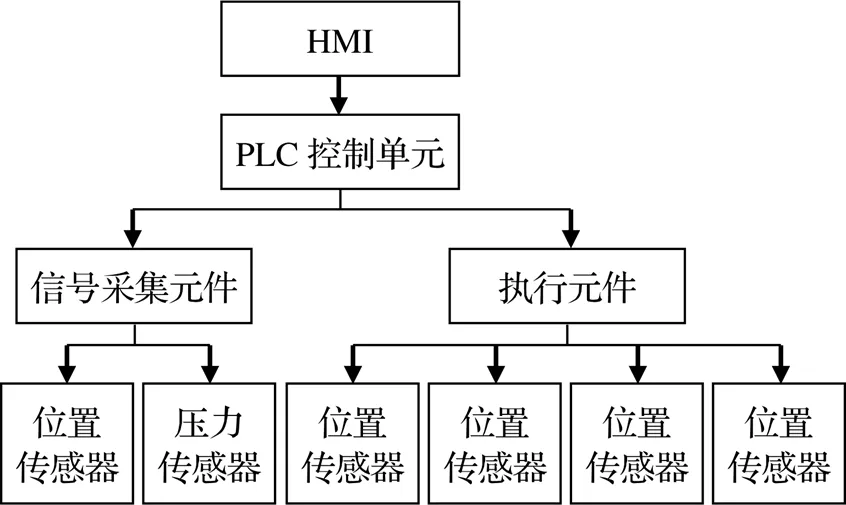

工艺装备从功能上主要由定位系统、控制系统、动作执行系统三大系统组成,各系统之间相互联系,如图6所示。动作执行系统接受控制系统的指令,完成车体地板长大型材的定位、抽真空、注胶等各种动作。

3.1.1 定位系统

碳纤维复合材料车体地板装配后的尺寸公差需满足设计要求,如表2所示。

图6 工艺装备各系统相互关系

表2 碳纤维复合材料车体地板装配后的尺寸公差要求

为了满足地板装配后的公差要求,该工艺装备设置了定位系统,用以保证型材在装配过程中的定位精度。定位系统由模块化平台、底座和端部止挡座、整体压紧机构组成。

底座和端部止挡座保证模块化平台安装后,地板支撑面在同一平面上,不会因倾斜导致车体地板碳纤维型材下滑。

整体压紧机构是独立设计的压紧机构,用于满足碳纤维地板过宽导致两侧压紧器压紧尺寸受限的工况,其采用F卡兰一端卡在整体压紧器上、一端固定在支撑梁上实现整体压紧功能。

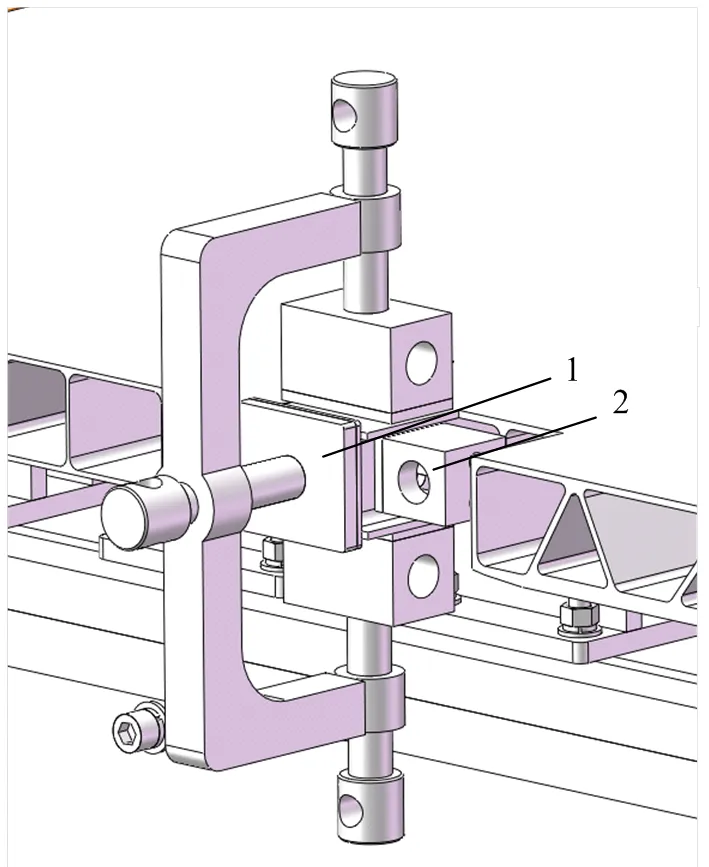

模块化平台是实现工艺装备柔性化切换的关键组件,整个工艺装备由9组倾斜5°的模块化平台组成,每组模块化平台的外形尺寸为6 m×3.7 m×1.5 m,结构如图7所示。支撑梁上有T型槽,所有的上部仿形尼龙支撑模板通过T型螺栓与T型槽链接,支撑梁侧面设计直线滑轨、电机安装座、轴承座安装限位,保证组装精度。柔性化切换功能通过更换上部仿形尼龙支撑模板来实现不同车型、不同型材连接的柔性化切换。压紧机构是保证定位稳定的关键部件,分为横向压紧机构和垂向压紧机构,如图8所示,其中:横向压紧动力由液压提供、力量可达到2000 kg,可以满足任意两块、多块和整个地板的组装设计,通过操作界面选择组装的型材后,横向压紧机构通过伺服电机带动走行至设定位置,通过液压将型材压装在一起;垂向压紧动力由气缸提供、力量可达到200 kg,通过气压将型材压紧在支撑模板上。

1.护栏;2.垂向压紧机构;3.5°支撑座;4.伺服电机;5.支撑梁;6.底部平台;8.横向压紧机构;7.仿形尼龙支撑模板;9.直线滑轨。

3.1.2 控制系统

控制系统主要由综合控制柜、液压控制模块、气动控制模块、PLC控制程序、行走控制模块、抽真空模块、注胶模块、加热模块等组成。液压控制模块主要由液压站、阀组、管路、液压缸等组成,液压元件采用油研品牌,保证使用过程中不会出现漏油渗油等现象。气动控制模块主要由气动电磁换向阀组、管路、摆动压紧气缸等组成,气动元件采用亚德客品牌,安全可靠,使用寿命长。行走控制模块主要由伺服电机控制器、伺服电机、限位开关、零点开关等组成。抽真空模块为注胶时提供负压,降低注胶压力,同时也起到消除胶粘剂内气泡的作用。抽真空模块主要由真空泵、真空罐、控制柜、多组控制球阀、储胶罐等组成。加热模块主要作是注胶后将注胶型腔加热,达到一定稳定后,使胶粘剂更容易固化。

1.丝杠;2.直线滑轨;2.T型螺母;3.移动座;4.原点开关;5.滑块;6.液压缸;7.支撑梁;8.横向压紧块;9.限位轴。

控制原理采用闭环控制系统,通过HMI(Human Machine Interface,触摸显示屏)人机界面和PLC(Programmable Logic Controller,可编程逻辑控制器)控制单元将控制指令传递到动作执行系统的各个组成部分,完成车体碳纤维型材定位及粘接作业。控制逻辑关系如图9所示。

图9 控制系统逻辑关系

采用西门子1500系列的PLC,将液压控制、气动控制、真空设备控制、注胶设备控制集成在一起,通过HMI操作控制指令,完成车体碳纤维型材定位及粘接作业。信号采集元件包括位置传感器、压力传感器等检查元件。执行单元包括伺服电机、电磁阀、油泵、真空泵等部件。

3.1.3 动作执行系统

动作执行系统执行PLC控制指令,完成碳纤维车体地板组装及注胶等各个动作。动作执行系统主要由液压系统、气动系统、注胶系统组成。

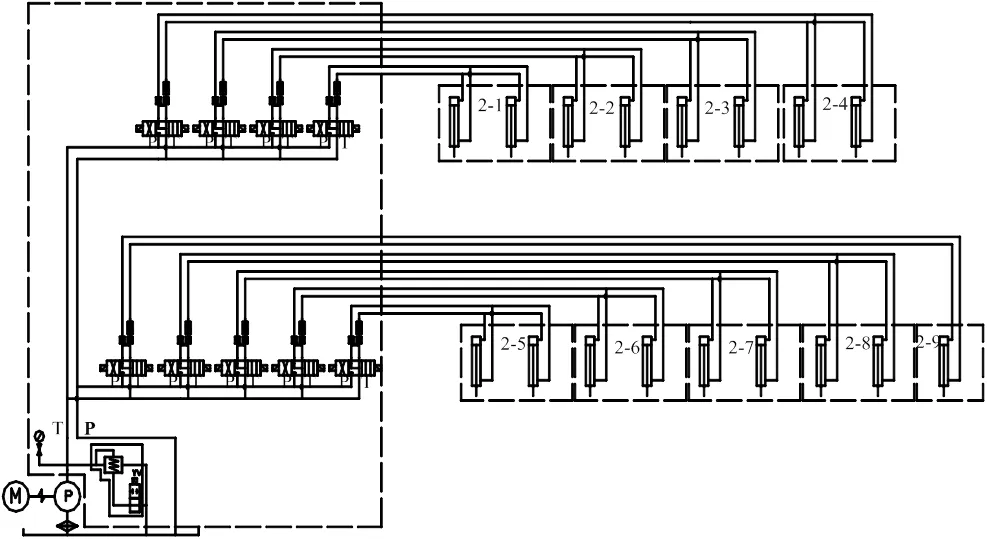

液压系统主要由液压站、阀组、管路、液压缸等组成,执行PLC的指令完成车体地板碳纤维型材的横向压紧动作。液压系统配置液压站和17路换向阀实现液压缸的伸出和收回,换向阀的动作由PLC控制。伺服控制系统采用西门子SINAMICS V90PN型伺服驱动器和伺服电机,保证液压传动的精度和速度。液压原理图如图10所示。

图10 液压原理图

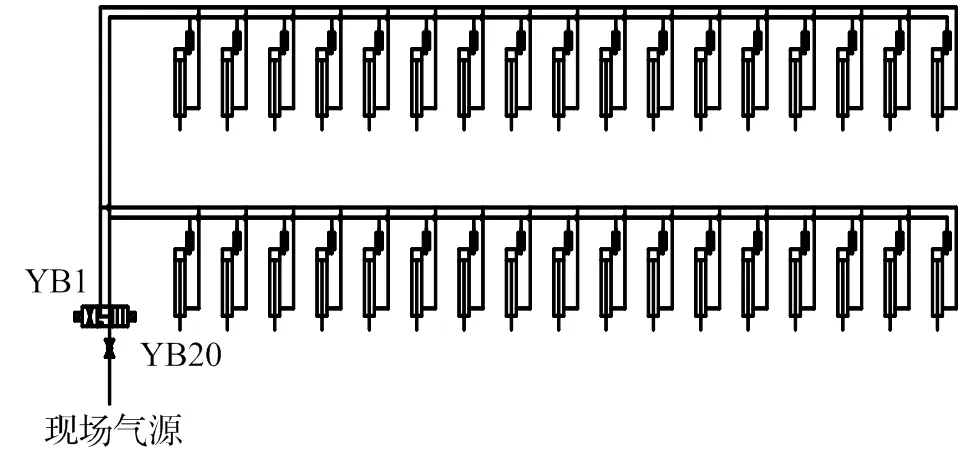

气动系统主要由气动阀组、管路、气动压紧器等组成,执行PLC的指令完成车体地板碳纤维型材的垂向压紧动作。系统配置2路换向阀实现34个气动压紧缸的伸出和收回。气动原理图如图11所示。

图11 气动原理图

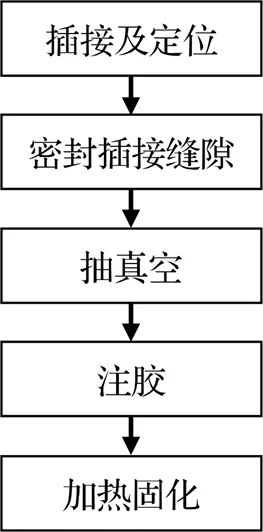

注胶系统由注胶泵、压力表、节流阀、截止阀、观察管、夹头、储胶罐(带视窗和排胶口)、真空泵、管路、胶路、接头等组成,执行PLC的指令完成抽真空和注胶动作,流程如图12所示。注胶过程中,车体碳纤维地板型材定位后,先用胶泥密封插接缝隙,然后将注胶系统与腔体两端连接,开启真空泵。达到要求的真空度后,开启注胶机。注胶完毕后,先关掉真空泵,再关闭注胶泵。注胶过程中,如果流速过快,可通过调整节流阀来控制流速。注胶完成后通过加热将所注胶体固化,实现车体碳纤维地板型材的粘接。

图12 注胶流程图

3.2 工艺装备的作业流程

根据车体地板组成件结构、粘接接头形状和注胶方式等要求,确定碳纤维型材插接顺序。首先将第一组边梁型材(015XC)根据定位摆放,并压紧固定,然后将第二块型材(001XC)摆放到相邻位置,并将插接口对齐,将两块型材压装在一起,实现两块型材的拼接。型材纵向通过工艺装备的端部止挡座固定,横向通过组装工艺装备上设计的横向压紧机构固定,垂向通过垂向压紧机构固定。

型材插接定位后,用高温防水腻子胶条将插接缝隙密封。注胶口比较狭小,需要开工艺孔,如图13所示。注胶过程中,用专用的封堵头和注胶头进行固定连接,如图14所示。注胶头前端有密封橡胶,起到密封作用,上下两面开有通孔,通孔与注胶系统连接,方便注胶和抽真空。注胶位置为型材插接后形成的缝隙通道,通道比较长,所以将通道抽真空,通过自动注胶机灌注胶粘剂,灌注后,采用120℃加热固化胶粘剂。

1、3.型材;2.插接缝隙;4.注胶腔;5、6.工艺孔。

1.封堵头;2.注胶头。

4 结论

碳纤维复合材料的应用是轨道交通车辆轻量化设计的重要途径,根据碳纤维复合材料车体地板长大型材结构特点,进行了粘接接头设计、验证,介绍了轨道车辆车体地板碳纤维复合材料长大型材粘接工艺装备的组成及工作原理,得出以下结论:

(1)碳纤维复合材料车体地板长大型材结构采用粘接工艺连接,连接效率高、成本低、密封性能好;

(2)优化设计了榫槽粘接接头形式,并通过试验验证了优化后的榫槽接头的抗剪切强度较传统搭接接头更高;

(3)研发了用于轨道车辆碳纤维复合材料车体地板长大型材粘接的工艺装备,该工艺装备通过定位系统、控制系统、动作执行系统相互配合,可完成不同长度、不同接头形式的地板粘接。

[1]李文超,董丽. 从专利分析角度看碳纤维复合材料在轨道车辆上的应用[J]. 中国发明与专利,2016(3):33-36.

[2]李光友,倪亭,郭辉. 轨道交通用碳纤维复合材料的技术进展与应用[J]. 纺织导报,2020(7):25-29.

[3]贺冠强,刘永江,李华,等. 轨道交通装备碳纤维复合材料的应用[J]. 机车电传动,2017(2):5-8.

[4]丁叁叁. 高速动车组降阻与减重应用研发[J]. 机车电传动,2012(5):10-16.

[5]刘晓波,杨颖. 碳纤维增强复合材料在轨道车辆中的应用[J]. 电力机车与城轨车辆,2015(4):72-76.

[6]荆楠. 碳纤维复合材料连接技术研究[J]. 科技风,2019(2):206-207.

[7]高佳佳. 纤维增强树脂基复合材料连接技术研究现状与展望[J]. 玻璃钢/复合材料,2018(2):101-107.

[8]田彩,张捷,李志辉,等. 碳纤维车体地铁列车车内噪声分析[J]. 噪声与振动控制,2019(6):106-111.

[9]刘金凤,王元伍,孙宏海,等. 轻量化复合材料车体粘接接头设计及试验验证[J]. 中国胶粘剂,2019(11):39-43.

[10]Marco Prtronio. 粘接接头设计[J]. 粘接,1981(12):8-12.

[11]范喜龙,于红,周宇飞,等. 结构粘接技术在轻量化前瞻车上的应用[J]. 视界,2018(12):6-14.

[12]李传习,罗南海,柯璐,等. 胶膜连接碳纤维增强树脂复合材料板-钢搭接接头室温条件的力学性能试验[J]. 复合材料学报,2020(2):318-327.

[13]毛振刚,侯玉亮,李成,等. 搭接长度和铺层方式对CFRP复合材料层合板胶接结构连接性能和损伤行为的影响[J]. 复合材料学报,2020(1):121-131.

[14]刘志明,许昶. 胶层厚度对碳纤维/双马来酰亚胺树脂复合材料平-折-平混合连接接头力学性能的影响[J]. 复合材料学报,2020(11):2825-2832.

Research on Bonding Technology and Equipment Design of Long Profile of Carbon Fiber Reinforced Plastics Car Body Floor

CHEN Xu,CAO Yazhou,CUI Jian,GE Jiwen

( CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, China )

Carbon fiber reinforced plastics (CFRP) is applied to the floor structure of rail vehicle car body, which reduces the weight by 33% compared with aluminum alloy floor structure. The structure of carbon fiber reinforced plastics long profile is formed by pultrusion process, and the main connection method is bonding. The optimized tenon-and-slot mortise bonding joint is used to connect the carbon fiber reinforced plastics profile for car body floor, and the reliability of the joint is verified by shear tensile test. A set of flexible bonding process equipment composed of positioning system, control system and execution system is developed. The process equipment realizes the flexible switching between different types of vehicles and different profiles by replacing the nylon formwork. The process equipment meets the bonding process requirements of carbon fiber reinforced plastics long profile for car body floor.

rail vehicle;carbon fiber reinforced plastics (CFRP);bonding process;equipment

U270.6+4

A

10.3969/j.issn.1006-0316.2022.11.009

1006-0316 (2022) 11-0063-07

2021-11-25

陈旭(1984-),男,山东青岛人,硕士研究生,高级工程师,主要从事复合材料成型及装配工艺研发工作,E-mail:chenxusmile@163.com。