玄武岩纤维对橡胶混凝土抗冲击性能的影响*

魏昆仑 李双喜

(新疆农业大学水利与土木工程学院, 乌鲁木齐 830052)

汽车产业的飞速发展使我国成为了世界废旧轮胎生产大国[1]。近年来我国废旧轮胎回收利用率约为60%,大量的废旧轮胎会带来环境污染的问题,橡胶混凝土的出现为废旧轮胎的资源浪费与环境污染等问题提供了一条新的解决途径。将废旧轮胎破碎掺入混凝土中,应用于经常遭受车辆碾压碰撞、砂石颗粒冲击、磨损等问题的机场跑道、堤坝、桥梁等结构工程中[2],这不但要求橡胶混凝土具有一定的力学性能,而且必须具备一定的抗冲击性能。相关研究表明,废旧橡胶因其弹性特点作为骨料掺入混凝土中时,在冲击荷载作用下可以通过压缩形变稀疏冲击动能,提高了混凝土的抗冲击性能[3-4],但也会降低骨料的骨架效应,出现混凝土力学性能损失的问题,并且随着掺量的增大而增加[5-6],这是橡胶混凝土推广中存在的关键问题。研究发现在混凝土中加入随机分布的纤维可以形成一定的空间网状结构,受力时在一定程度上减少裂缝产生和发展,缓解裂缝间的尖端应力集中效应,以此提高了混凝土的力学性能[7-8]。玄武岩纤维(BF)作为一种新型纤维,具有优异的力学性能、稳定的化学性能以及优良的相容性等优点[9-10],还可以提高混凝土的抗冲击性能[11-12]。鉴于此,可将BF与橡胶复合掺入混凝土中,结合两种材料的优势,以期共同改善混凝土的综合性能。目前对于单掺橡胶混凝土研究中使用的橡胶主要为粒状橡胶或者粉状橡胶[13-14],单掺BF的研究中主要研究BF掺量的影响[15-16],将两种材料复掺的研究主要为力学性能方面[17-18],且关于玄武岩纤维橡胶混凝土(BFRC)抗冲击性能的材料增强机理研究尚不明确。

本研究通过力学试验、落锤冲击试验,对单掺橡胶、复掺BF和橡胶的混凝土进行力学及抗冲击试验,分析不同BF掺量和长度的RFBC力学及抗冲击性能,并结合SEM微观测试,分析其增强机理。同时,引入Weibull分布数理统计模型,对抗冲击试验结果的分布规律进行拟合和失效概率预测,以期为BFRC进一步推广应用提供借鉴。

1 试验材料与方法

1.1 试验原材料

水泥为新疆天山水泥P·O 42.5R;细集料为细度模数2.6的天然中砂,表观密度为2.65 g/cm3;粗骨料为5~20 mm连续级配的卵石,表观密度为2.67 g/cm3;外加剂为聚羧酸高效减水剂;短切玄武岩纤维长度分别为6,12,18 mm,见图1,其性能参数见表1;橡胶采用针状橡胶,主要通过机器的剪切力和摩擦力获得,长度为10~25 mm,宽度为1~2 mm,密度为1.15 g/m3,见图1。

表1 玄武岩纤维物理参数Table 1 Physical parameters of basalt fiber

1.2 混凝土配合比

试件水胶比为0.35,针状橡胶等体积取代15%的细骨料,减水剂掺量为0.15%,试验配合比见表2。

表2 混凝土配合比Table 2 Mix proportion of concrete

1.3 试验方法

根据GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行力学性能试验,立方体抗压强度和劈裂抗拉强度试件尺寸为100 mm×100 mm×100 mm。试件均在标准养护条件下养护28 d。

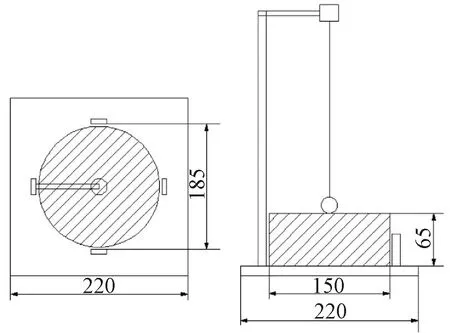

参照CECS 13∶2009《纤维混凝土试验方法标准》,使用自制落锤抗冲击装置,底座采用刚性水平板,装置见图2。试件为直径150 mm、高65 mm的圆饼形试件,冲击球直径为63 mm。冲击锤质量为4.45 kg,冲击锤在450 mm高度自由落下,冲击放置在试件顶面的钢球,冲击锤每次冲击完成提升至预设的凹槽内,保证试件中心、冲击球、冲击锤在同一竖直线上,每完成一次冲击即为一个循环。当试件表面出现第一条裂缝时即为初裂冲击次数N1,当观察到裂纹贯穿时即为终裂冲击次数N2。试验中使用高清摄像机捕捉并分析二次冲击损伤的能量。

图2 冲击试验装置示意 mmFig.2 The schematic diagram of impact device

混凝土冲击功计算公式为:

W=mghn

(1)

式中:W为冲击功,J;m为冲击锤质量,kg;g为重力加速度,取9.81 m/s2;h为冲击锤下落高度;n为冲击次数。

2 试验结果与分析

2.1 立方体抗压强度和劈拉强度

由图3可知,掺入15%的针状橡胶,混凝土的立方体抗压强度和劈裂抗拉强度分别降低了35.6%、33.5%。在橡胶混凝土中掺入BF,发现BF能提高橡胶混凝土的抗压强度和劈拉强度,综合对比不同BF掺量和长度的橡胶混凝土力学性能,当BF长度为12 mm、掺量为0.1%时,橡胶混凝土的抗压强度和劈拉强度提升最大,分别为10.7%、10.5%。说明在橡胶混凝土中掺适当的BF能够提高力学性能,减小因掺橡胶带来的力学性能损失。

图3 混凝土抗压强度和劈拉强度Fig.3 Compressive strength and splitting tensile strength of concrete

2.2 抗冲击性能

本次冲击试验初裂与终裂结果见表3。由表3可知,掺15%的针状橡胶能大幅度提高混凝土的抗冲击次数,不同BF掺量和长度均会影响橡胶混凝土的抗冲击性能。

表3 抗冲击试验结果Table 3 Impact test results

图4为本次试验混凝土的累计冲击功对比图。由图4可知,相较于普通混凝土,15%掺量的针状橡胶混凝土终裂累计冲击功提升率为300%,说明针状橡胶对普通混凝土的抗冲击性能改善显著;在橡胶混凝土中掺BF,综合对比不同BF掺量和长度的终裂累计冲击功,当BF掺量为0.1%、长度为12 mm时,其提升率最大,为54%;相较于试件1普通混凝土的终裂累计冲击功,试件4的终裂累计冲击功提升率为516%,表现出优异的抗冲击性能。这是由于适宜的BF长度和掺量在橡胶混凝土中分散程度较好,每一根纤维与基体间黏结情况良好,避免纤维产生滑移或拔出[19],若BF掺量过大或长度过长,导致分布不均匀,出现结团等现象,降低其增强作用。此外可以看出,各试验组初裂累计冲击功比值和终裂累计冲击功比值较为接近,这是由于平均初裂次数与平均终裂次数差值较小,由表3可知,普通混凝土的初裂终裂差值为1次,BFRC初裂与终裂最大差值组为组4,其差值为9次,因此表现为各试验组累计初裂冲击功比值和累计终裂冲击功比值较为接近,由此可知,BF主要增强了橡胶混凝土的初裂累计冲击功,增加了初裂冲击次数,抑制了橡胶混凝土在冲击荷载作用下宏观裂纹产生的趋势。

图4 混凝土累计冲击功比值Fig.4 Cumulative impact energy ratios of concret

另外,在落锤抗冲击试验过程中发现,落锤和冲击球存在回弹并造成二次损伤的现象。因此试验过程中使用高清摄像机捕捉和分析落锤与冲击球的回弹高度,计算二次损伤耗能,由表3可知,二次损伤耗能约为单次冲击全过程耗能的2%,因此,在分析冲击耗能结果时,忽略二次损伤的影响,这与国内外落锤冲击试验原理与方法一致[20-21]。

2.3 纤维橡胶宏观增强效应

在冲击荷载作用下,普通混凝土破坏形式呈“一”字主裂纹开裂,并完全分裂为两半,试件脆性破坏特征显著,见图5a,且由表3可知,其初裂冲击次数与终裂冲击次数的差值最小,即初裂和终裂几乎同时发生,表明普通混凝土的韧性较差,在冲击荷载作用下试件仅出现一条主裂纹就已破坏。

a—普通混凝土; b—橡胶混凝土; c—BFRC;d—橡胶混凝土开裂; e—裂缝局部放大。图5 混凝土终裂破坏形态Fig.5 Final crack failure modes of concrete

当混凝土中掺入针状橡胶,其破坏形态为先出现一条未完全贯穿的主裂纹,在多次冲击荷载循环作用下,主裂缝靠近中间部位再发展出一条或多条副裂纹,见图5b,最终试件发生主裂纹贯穿破坏,且初裂、终裂冲击次数差值大于普通混凝土。这是由于针状橡胶具有弹性,冲击荷载以动能形式作用于混凝土,分布于混凝土中的针状橡胶则能吸收动能用于材料的形变,同时因其具有一定长度,在形变过程中能吸收回弹并耗散更多能量,减小作用于基体的动能,因此基体开裂需要更多的能量,使得试件整体损伤增多,从而表现出主裂纹开裂并伴随副裂纹出现的现象,最终达到改变混凝土脆性、增加韧性的目的。此外,在冲击试验过程中发现,掺针状橡胶的混凝土宏观裂纹贯穿时,试件并未完全分开,这是由于针状橡胶具有一定长度,在混凝土中呈三维乱向分布,分布于裂缝间的针状橡胶将开裂试件连接在一起,见图5d,将图5d局部放大50%,见图5e,可以看出,针状橡胶通过自身形变连接开裂试件,在宏观层面上表现出针状橡胶的阻裂作用。BFRC的抗冲击破坏形态与单掺针状橡胶时较为相似,即在主裂纹靠近中间部位发展一条或多条副裂纹,最终试件发生主裂纹贯穿破坏,见图5c,在宏观表现上为冲击次数的增加,表明BF能进一步增强橡胶混凝土的抗冲击性能。

2.4 纤维橡胶微观增强效应

结合力学试验和抗冲击试验数据可知,掺加长度为12 mm、掺量为0.1%的BF时,BFRC力学性能和抗冲击性能最佳,所以SEM的微观测试研究选用此试件观察其微观结构,试件SEM观测结果见图6。

a—针状橡胶形貌; b—橡胶与基体结合面; c—基体中的玄武岩纤维; d—裂纹间的玄武岩纤维。图6 橡胶纤维混凝土SEM图Fig.6 SEM of rubber fiber reinforced concrete

由图6a可知,针状橡胶表面凹凸不平,在混凝土拌和过程中,易引入空气,降低混凝土的密实度,且由图6b可知,橡胶与水泥基体间存在一定距离间隙,乱向分布的橡胶引入过多薄弱界面,这是由于橡胶的憎水性减弱了与水泥基体间的黏结力,同时橡胶具有一定弹性,导致混凝土力学性能降低[22]。纤维与水泥基间的界面结合度是纤维与混凝土间应力传递的关键[23]。纤维与水泥基体间应力传递主要依靠纤维与水泥基的化学胶接力和物理摩擦力来实现增韧阻裂作用。由图6c、d可知,适当掺量和长度的BF在橡胶混凝土中分散较好,BF为天然岩石纤维,其主要成分为硅酸盐,与水化产物成分接近,在水化过程中,与水泥石黏结情况较好[24],可以看出纤维-水泥石之间无明显界面区,因此保障了混凝土受力时BF在其中的应力传递作用。此外可以发现BF呈三维乱向分布,能在混凝土内部构成空间网络,增强整体受力传递性能。部分分布于裂纹间的BF则通过与基体间的黏结力和摩擦力可将部分应力传递至裂纹两侧的基体上,同时消耗部分应力用于自身材料的拉拔变形破坏,进而阻止裂纹的进一步扩展。

对于BFRC,当荷载作用时,BF和橡胶能够同时发挥作用,充分展现材料的优异性能。在冲击荷载作用下,试件主要以裂纹贯穿的形式破坏,BF能传递并消耗部分应力用于自身材料的拉拔变形断裂破坏,针状橡胶能压缩吸收回弹并释放部分动能,减弱作用于基体的动能,此外由于针状橡胶的特殊形貌,裂纹间的针状橡胶也能通过与基体间的黏结力和摩擦力耗散冲击动能,两种材料在不同层面上共同抑制裂纹扩展,增加了BFRC承受荷载的能力,减小材料与水泥基体间的破坏程度,增强了BFRC的综合性能,延长使用寿命。

2.5 BFRC的Weibull分布模型

由表3可知,在相同的试验条件下,可能由于纤维、橡胶复合混凝土的变异性,BFRC的抗冲击次数存在一定离散性,因此研究它的概率分布对分析材料抗冲击规律具有一定意义。混凝土抗冲击试验可看做一种疲劳破坏机制,可通过正态、对数正态和Weibull分布模型来描述疲劳寿命数据,其中Weibull分布对样本容量要求不大,同时数学处理较为容易,在混凝土抗冲击性能方面应用较多,但对BFRC的抗冲击次数的概率分布是否可用Weibull分布拟合却未见报道,因此下面将进一步讨论。可将混凝土抗冲击次数N的Weibull密度函数[25-26]表示为:

(2)

式中:N0为最小寿命参数,N0≤N<∞;Na为特征寿命参数,b为威布尔形状参数。

当N0=0时,式(2)简化为两参数Weibull分布,概率密度函数为:

(3)

若用P(N)表示试件抗冲击次数N的累计失效概率函数,则有:

(4)

对(4)式进行等价变换并同时取两次自然对数得:

(5)

y=αx-β

(6)

小样本条件下(n≤20,n为冲击试验的样本总数,n=8),将各组数据按照升序排列,采用平均秩法的期望估计,其累积失效率概率函数的表达式[27-28]为:

(7)

式中:i为按照升序排列后的破坏试件序号数,i=1,2,…,n。

根据式(4)~(6)计算,抗冲击次数拟合分析结果见表4。由表4可知,对于BFRC的抗冲击次数,其相关系数R2中最小值为0.824,最大值为0.987,且由图7的Weibull分布线性拟合曲线可以发现,终裂冲击次数ln(N2)与ln[-ln(1-P(N2))]表现出较好的线性关系,同时根据Rahmani等提出的可靠性模型[29],当相关系数R2大于或等于0.7就能满足,因此可以推断BFRC的抗冲击次数,服从双参数Weibull分布模型分析。

表4 抗冲击次数的威布尔分布线性回归结果Table 4 Linear regression results of Weibull distribution of impact resistance times

图7 抗冲击破坏次数N2的Weibull分布线性拟合曲线Fig.7 Linear fitting curves of Weibull distribution of impact failure times N2

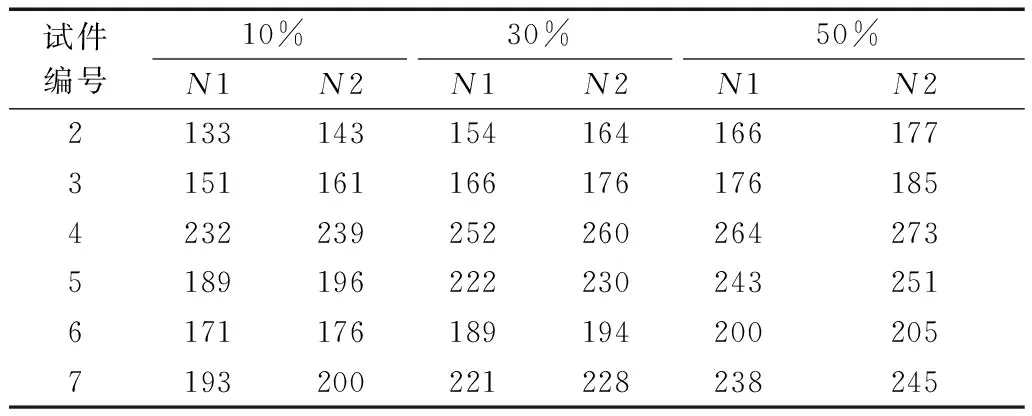

根据式(4)~(7),得到不同失效概率下抗冲击次数N计算式见式(8),根据式(8)计算在相应失效概率下BFRC的抗冲击次数N,结果见表5。

表5 不同失效概率下的抗冲击次数Table 5 Impact resistance times under different failure probabilities 次

(8)

式中:α和β为威布尔分布回归参数,可从表4获得。

由表5可知,当失效概率为10%时,掺针状橡胶后,其终裂次数为143次,远大于普通混凝土,说明在混凝土中掺针状橡胶有利于提升抗冲击性能。在不同失效概率下,由图8对比可知,BF掺量为0.1%,长度为12 mm时其终裂冲击次数最多,此时BFRC的抗冲击性能最佳。

a—ln(N2)与玄武岩纤维掺量的关系; b—ln(N2)与玄武岩纤维长度的关系。图8 不同失效概率下冲击破坏次数ln(N2)与玄武岩纤维掺量及长度的关系曲线Fig.8 Relations between impact failure times ln(N2) and fiber content and length under different failure probabilities

3 结束语

1)针状橡胶可以提升混凝土的抗冲击性能。掺入15%的针状橡胶,混凝土的抗冲击性能提高了300%,且韧性明显提升,表现出优异的抗冲击性能。玄武岩纤维(BF)的掺量和长度会影响针状橡胶混凝土抗冲击性能,对比本次试验数据,BF长度为12 mm、掺量为0.1%时,针状橡胶混凝土的抗冲击性能提高了54.0%,此时相较于普通混凝土,玄武岩纤维橡胶混凝土(BFRC)的抗冲击性能提高了516%。

2)冲击荷载作用于BFRC时,BF和针状橡胶共同作用,在不同层面上达到增韧阻裂目的,针状橡胶通过变形耗散部分动能,BF则通过与基体间的黏结力和摩擦力消耗动能用于纤维的拉拔形变破坏,两种材料共同减小作用于基体的动能,达到增强目的,进而BFRC表现出比普通混凝土更优异的抗冲击性能。

3)BFRC的抗冲击次数可以用双参数Weibull分布统计分析,随着失效概率的升高,BFRC的抗冲击次数增加,在不同失效概率下,BF掺量为0.1%,长度为12 mm时,BFRC的抗冲击次数最多。