大型柴油机缸体零件在机测量与分析*

曹利平,周 玄,杨天峰,崔 燕,李鹏阳

(1.陕西柴油机重工有限公司 工艺研究所,兴平 713105; 2.西安理工大学 机械与精密仪器工程学院,西安 710048; 3.电信科学技术第四研究所有限公司 特通事业一部,西安 710061)

大型柴油机缸体人工测量易受外界影响且稳定性差。由于缸体零件体积较大,搬运困难,且在三坐标测量机的检测过程中,要对零件进行二次装夹与定位找正,易出现零件未完全找正而导致测量存在偏差的情况。德国Blum公司自主研究开发的Form Control在机测量软件系统可以实现零件几何要素的测量,包括对曲面的轮廓及特性的分析测量[1]。英国的雷尼绍公司开发了Renishaw OMV系统,该系统可快速的将测头实际测得的三维坐标值转换成零件的实际尺寸或几何公差。雷尼绍公司结合自己的测头产品,快速成为了在机测量领域的风向标。英国的LK公司研究开发了基于CAD模型的三坐标测量的检测规划系统,该系统包括测头的探测范围分析模块、零件表面测量特征模块、测量路径规划仿真模块和公差标注模块[2-3]开发了一种新型的尺寸测量系统用来测量大型的汽轮机转子,并和人工测量方法进行比较,验证了其精度,并讨论了测量的不确定度。

国外多家公司如雷尼绍、海克斯康以及Autodesk公司等都有着自己成熟的测量软件系统,测头结合软件系统可以实现对零件表面轮廓及尺寸的测量。相较国外来说,我国在测量系统开发方面起步较晚。但随着经济的高速发展,我国在该方面的研究在近年间也取得了丰硕的成果,众多学者利用程序包针对加工中心的数控系统进行了二次开发,并搭配测量仪器使加工中心具备测量的功能。文献[4]研究了在机检测中的测头误差补偿问题,并基于Windows平台开发了一款误差补偿软件,并在加工中心上得以应用。文献[5]针对自由曲面设计了接触式测量系统的总体方案,使用VC++语言开发了系统测量软件,并对路径规划做了相关研究。

通过对以上文献的研究发现以下2个问题:一是现阶段的测量系统只是针对工件尺寸和形状的测量,没有对工件位置几何量进行在机测量;二是现阶段在机测量系统的研究对象均针对小型零件,没有对大型零件在机测量的研究,尤其是大型零件在每一道工序后都需要进行测量以保证加工精度。文中从这两方面设计大型柴油机缸体类零件在机测量系统,采用在机测量来完成缸体的检测工作,即在加工中心上将刀具换成测头,加工中心可以实时调用测头来对工件进行检测,并根据测量结果来修改加工程序及加工参数,从而提高加工精度,避免误差累积,降低产品的废品率。

1 缸体测量数学模型

文中测量对象为某企业的大型柴油机缸体,机身尺寸为4 200 mm×1 800 mm×1 400 mm。该柴油机缸体为十缸,共有20个缸孔,且每个缸孔深300 mm,如图1所示。要测量每个缸孔和曲轴孔的位置坐标,就要在五轴数控加工中心上使用不同的附件头来测量位于不同平面的待测要素。

图1 柴油机缸体三维模型Fig.1 Three dimensional model of diesel engine cylinder block

在测量曲轴孔和缸孔直径时,需要重复在同一平面使用接触式测头测出4个象限点;而在测量圆柱度时,需要在孔内部的不同轴向平面采点,使所有测点构成一段圆柱;测量垂直度时也同样需要构造缸孔和曲轴孔圆柱。

在测量圆度、圆柱度、垂直度和同轴度之前,都需要将测头在孔边缘测得的三维坐标值转换计算成在某一平面内圆心的位置坐标及径向平面所测圆的半径值。为了提高测量效率,将采用不在同一条直线上的3个点确定一个圆的原理来进行对圆心位置和直径的求解。结合雷尼绍测头在孔的任一平面进行测量时,只要测头碰触零件表面就会产生阶跃信号,测头就会记录当前位置坐标,从而通过计算得到当前平面圆心的位置坐标、半径及圆方程,即

(x-x0)2+(y-y0)2=r2,

(1)

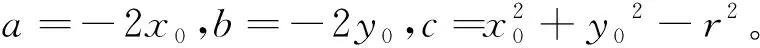

式中:(x,y)为圆上任意一点位置坐标;(x0,y0)为圆心位置坐标;r为半径。展开得到

x2+y2+ax+by+c=0,

(2)

使用最小二乘法计算参数a,b,c,即可得直径Dp,即

(3)

通过最小二乘法拟合得到圆方程后,计算每一边缘点(xi,yi)到圆心的距离di(i=1,2,…,n),n为边缘点总数,即

(4)

取di的最大值dmax和最小值dmin,圆度误差为

f=dmax-dmin。

(5)

由圆柱度空间一点对轴线的距离公式可得

(a2+b2+c2)-1/2,

(6)

取R的最大值Rmax和最小值Rmin,则被测圆柱度误差为

ΔR=(Rmax-Rmin)min。

(7)

垂直度误差为相对位置误差,面对面的垂直度由比较2个面的相对位置得到。在测量中,一个面被视为基准平面,另一个面为被测平面[6]。平面方程为

A1xp+B1yp+C1zp+D1=0,

式中:(xp,yp,zp)为平面上任意一点;A1、B1、C1和D1为平面参数。

其中A2,B2,C2和D2为平面参数。

根据基准平面与被测平面夹角的大小和被测平面的测量长度L,即可求出垂直度误差Δt,即

Δt=L×|cosφ|=

(8)

其中φ为基准平面与被测平面的夹角。

2 测头标定

在机测量系统实验平台由硬件和软件两部分组成,在机测量系统的硬件主要由数控加工中心、测头和计算机组成。机床为科堡五轴龙门数控加工中心(PowerTec6500AG),计算机使用DELL灵越G3-3500笔记本电脑,使用自主开发的测量软件。搭建实验现场,利用测头对缸孔以及曲轴孔进行形位公差的测量。测头根据测量程序测量完成后,测头将测量数据存放在加工中心某个文件夹下,加工中心通过USB3.0高速传输协议与上位机连接。在上位机VS平台上用C#编程语言获取位于某固定文件夹下的测量坐标文件。

测头在初次使用、测头上安装新的测针、测针发生变形、测头发生碰撞和机床调整定位精度等情况下,必须对测头的半径、测杆的长度以及测球的偏心值进行标定。测头系统的标定包括对测球有效半径和测头角度的标定。

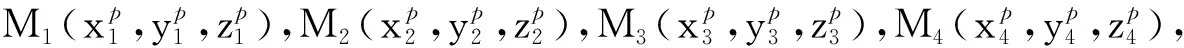

测头有效半径计算模型如图2所示,测头初始位置位于0点,按顺序碰触1,2,3,4点,最后回到0点。构建模型,可得测头有效半径Rc[7-8]为

图2 测头有效半径计算模型Fig.2 Calculation model of probe effective radius

(9)

式中:D2为测量时主轴位置构成圆的直径;D1为标准环规直径;Rc为测头的有效半径;a,b,c,d分别为测头在1,2,3,4接触点碰触标准环规时主轴中心位置与主轴中心初始位置之间的距离;e为测头在2,4接触点碰触标准环规时主轴中心位置之间的距离;f为测头在1,4接触点碰触标准环规时主轴中心位置之间的距离;α为测头在1,2接触点碰触标准环规时主轴中心位置连线与测头在2,4接触点碰触标准环规时主轴中心位置连线的夹角。

测头角度标定对测量结果的影响如图3所示。β为测头理想位置与实际测量位置之间的夹角,Rc为测头有效半径,P为测头与被测面之间的接触点,P1为测头测量时实际位置,P2为测头测量时理想位置。由图3可知,误差为

图3 测头角度标定Fig.3 Probe angle calibration

(10)

由正弦定理可知

(11)

(12)

由式(12)可知,在β<90°时,β越大,误差Δ也越大。

3 实验分析与验证

3.1 测量误差分析

在测量圆柱度形位公差前,要根据测点坐标和算法原理得出测量该段圆弧的半径值以及圆心的位置坐标,在计算出半径值以及圆心坐标后才能根据后续算法原理计算出圆柱度。测头采集点规则为在凸轮轴孔两侧采集3次,每次在同一个圆周上采集3个点。

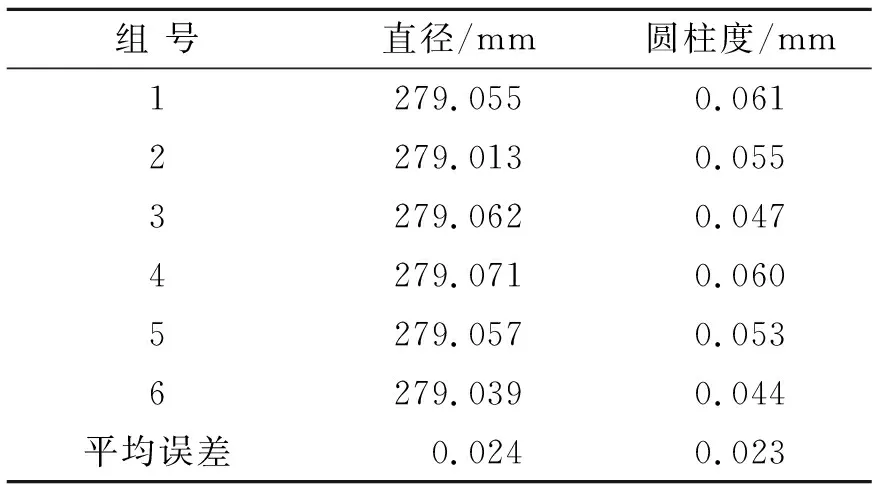

分别测量柴油机缸体机身上的曲轴孔(尺寸为Φ213 mm,加工精度为+0.029 mm)和上缸孔(尺寸为Φ279 mm,加工精度为+0.032 mm),曲轴孔和上缸孔的圆柱度要求均为0.03 mm。分别测量6组三维坐标点,并通过测量软件得出测量结果。曲轴孔测量结果见表1,上缸孔测量结果见表2。

表1 曲轴孔测量结果Tab.1 Measurement results of crankshaft bore

表2 上缸孔测量结果Tab.2 Measurement results of upper cylinder bore

文中测量柴油机缸体缸孔相对于曲轴孔的垂直度,按照测量原理进行计算。用同样的方法获取位于计算机某固定文件夹下的测量坐标文件,其中4个点分别为曲轴孔起点坐标、曲轴孔终点坐标、被测缸孔起点坐标和被测缸孔终点坐标。

以曲轴孔两端轴线为基准,测量缸孔轴线相对其的垂直度,图纸设计要求为0.035 mm。在加工中心直铣头上安装RMP60M测头测量缸孔信息。测量结果见表3。

表3 缸孔-曲轴孔测量结果Tab.3 Measurement results of cylinder bore-crankshaft bore

由测量结果可知,曲轴孔和上缸孔的直径、圆柱度测量平均误差均在0.02~0.03 mm范围中,考虑机床误差,此次圆柱度测量满足加工中心测量要求。

由表3可知,测量缸孔-曲轴孔的垂直度平均误差稍大。这是由于上缸孔距下缸孔深度为300 mm,缸孔深度使测头在测量垂直度误差时,测头误差被放大,被测面的测量长度越大,垂直度就越大。

3.2 精度验证

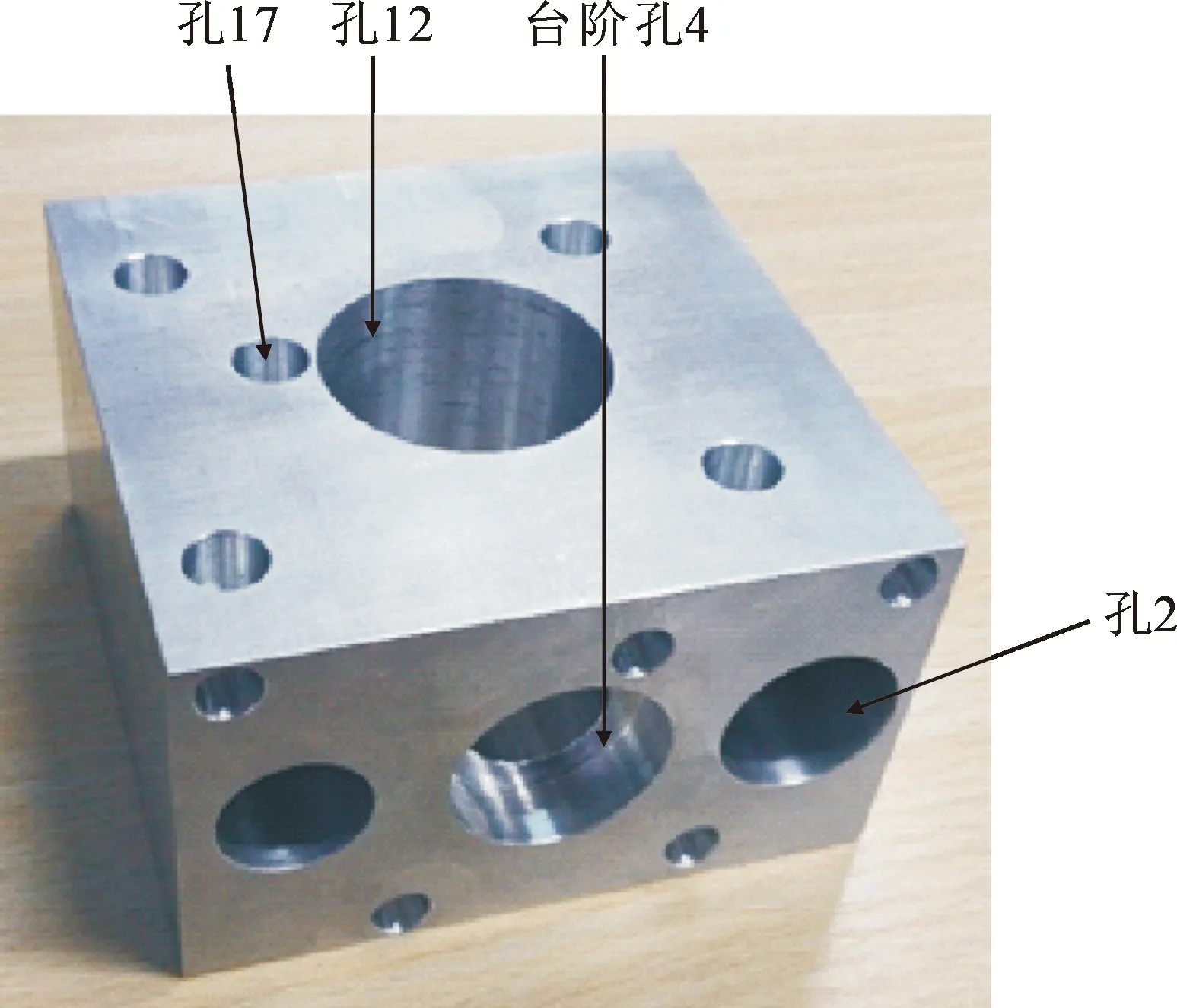

缸体在机测量完成后,为了验证在机测量系统的精度是否达到加工工艺要求,设计并加工一个小型试件,使用测头对标准件台阶孔4和孔12进行在机测量,再将小型试件放置在三坐标测量机上,测量同样的形位公差包括孔的圆柱度、同轴孔的同轴度以及位于不同平面的2个孔的垂直度。将三坐标测量结果与在机测量结果进行对比,验证在机测量系统的测量精度。小型试件实物图如图4所示。

图4 小型试件实物Fig.4 Small test piece

小型试件的三坐标检测结果见表4,此次测量共包括圆柱度、垂直度和同轴度在内的6个测量项目。

表4 小型试件的三坐标检测结果Tab.4 CMM test results of small specimens

由表4可知,此次的测量项目均无超差,均符合设计要求,因此该标准试件可用来验证实验系统的测量精度。

使用在机测量系统测量小型标准件上的孔面尺寸依次为Φ30 mm、Φ20 mm的台阶孔,加工精度均为+0.013 mm。标准件台阶孔直径在机测量结果见表5。

表5 标准件台阶孔直径在机测量结果Tab.5 Measurement results of step holes diameter of standard parts

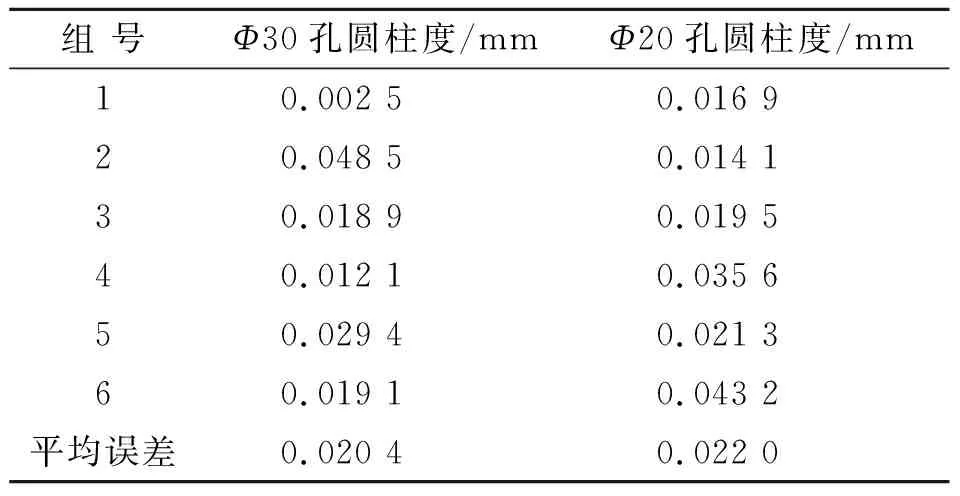

由三坐标测量报告可知,实测台阶孔Φ30孔的圆柱度为0.005 1 mm,Φ20孔的圆柱度为0.011 4 mm。标准件台阶孔圆柱度在机测量结果见表6。

表6 标准件台阶孔圆柱度在机测量结果Tab.6 Cylindricity measurement results of step holes of standard parts

通过实验数据可发现,查阅加工中心参数可知各个轴的定位精度在0.02 mm左右。由于机床误差的存在,针对同一测量要素,对比小型试件的三坐标测量机的检测报告和在机测量的检测结果,该在机测量系统符合现场的测量需要。

4 结 论

针对大型柴油机缸体零件直径、圆柱度和垂直度的测量问题,文中搭建测量实验平台,进行测头的组装以及标定实验,得到结论为

1) 通过构建大型柴油机缸体零件直径、圆柱度和垂直度的测量数学模型,提出大型柴油机缸体几何特征测量算法;利用高固有频率测头,设计了一套在机测量系统。该系统实现了大型柴油机缸体上缸孔和曲轴孔的直径、圆柱度以及垂直度的测量;消除了测量时测头变形量对测量精度的影响,可获得更高的精度和更快的动态响应。

2) 使用小型试件在三坐标测量机上进行测量实验验证,通过对小型试件在三坐标测量机上的结果与在机测量结果进行对比,结果表明在机测量系统的测量精度满足大型柴油机缸体实际测量需要,能够即时掌握零件加工状态,保证零件加工质量。