组合总压管中取孔方式对流量测量结果的影响

赛庆毅, 辛旭超, 许浩东

(上海理工大学 能源与动力工程学院,上海 200093)

1 引 言

对于大型通风机全速性能试验时,若采用排气风管或进气风管方式,通风管道直径往往会超过 1 m。依据标准规定[1]流量测量有多种方法,若采用管道内孔板,虽然其结构简单,但是在使用过程中压损大、有效流量测量范围窄、安装维护工作量大,使其在大管径管道中的使用受到限制;若采用文丘里喷嘴,在大直径管道应用时加工制造要求较高、价格昂贵,成本高;若采用毕托静压管横动法,至少需要24个测点,数据采集时间长,测点的准确定位难以控制,测试难度大。很多学者采用均速管的方式进行流量测量,并针对均速管检测孔的数量、位置及检测杆截面的形状进行了大量的数值或实验研究[2~5]。Kabaciński等[6]基于多种常规截面均速管的数值计算结果,设计了一种新型双体均速管流量计,通过提高测量压差增大原流量测量区间的分辨率,提高测试精度,从而减小测量相对误差。Vinod等[7]通过实验和仿真相结合的方法对均速管流量计进行标定,所得流量系数最大偏差为±4%。Dobrowolski等[8]根据检测杆周围速度场和压力场的数值计算结果,研究了探头形状、选定结构和流动条件等因素对流量系数的影响。杨静思等[9]通过数值模拟的方法分析了影响均速管测量精度的因素,认为流速分布不均是造成其测量精度低的主要原因,而且均速管流量计安装条件苛刻,其测量性能受前后直管段长度影响严重,故均速管流量计测量的未充分发展湍流流量值与实际值偏离很大。为了找到一种结构简单、便于工程运用的流量测量装置,朱建国等[10]基于总压管和均速管原理设计了一种组合总压管,用2根带有总压测孔的均值管测得截面平均总压,4个壁测孔测得截面平均静压,所测结果与毕托管试验结果进行了对比,偏差不超过1.5%。唐俊锐等[11]针对叶轮直径大于5 m的大型通风机流量测量,提出了分体式组合动压管测量法,分别用总压管和静压管测得截面平均总压和平均静压,并通过毕托静压管横动法进行了可行性试验验证,最大偏差2%。

对于组合总压管,未见分析总压孔的取孔方式对测量结果的影响[10,12~14]。管道中的流体充分发展达到稳定时,流速呈指数规律分布并旋转对称,因此测得截面直径上几个点的流速即可得该截面的平均流速[15]。本文利用数值模拟及试验验证的方法研究取孔方式对测量结果的影响,为之后采用组合总压管对大管径管道流量测量提供数据参考。

2 组合总压管结构及原理

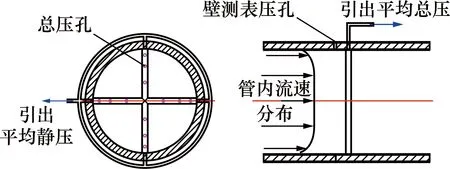

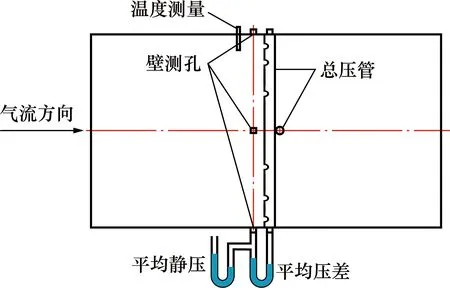

组合总压管是基于总压管及均速管原理设计的一种流量测量装置,其结构简图如图1所示。工作时总压孔正对来流方向,当气流进入总压管后,总压管内部的气流因压力差而产生复杂的流动,气流由高压区流向低压区,最终在总压管中达到动态平衡[13]。将4个引出管连接在总压管的端部,连通以获取总压均值,用等距分布在同一圆周上的4个壁测孔获取静压均值,作为被测截面的静压。测得截面的平均总压和静压之差为所测截面平均压差,通过以下公式计算管道中的气体体积流量为:

Q=v×A

(1)

图1 组合总压管结构示意图Fig.1 Structure diagram of combination total pressure tube

3 实验方案与数值计算

3.1 试验装置

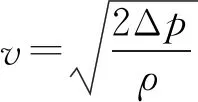

试验采用的风机额定流量范围为300~400 m3/s,试验装置模型依据GB/T 1236-2017进行设计,采用带有防涡装置的出口侧试验管道。图2为试验装置结构简图,直管段总长L=30.0 m,管道内径D=2.5 m;组合总压管中,总压管内径为25 mm,总压孔直径为4 mm,壁测静压孔直径为3 mm。

图2 出口侧试验管道装置Fig.2 Outlet side test pipeline device

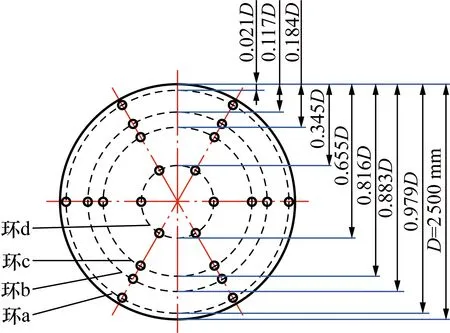

3.2 实验方案

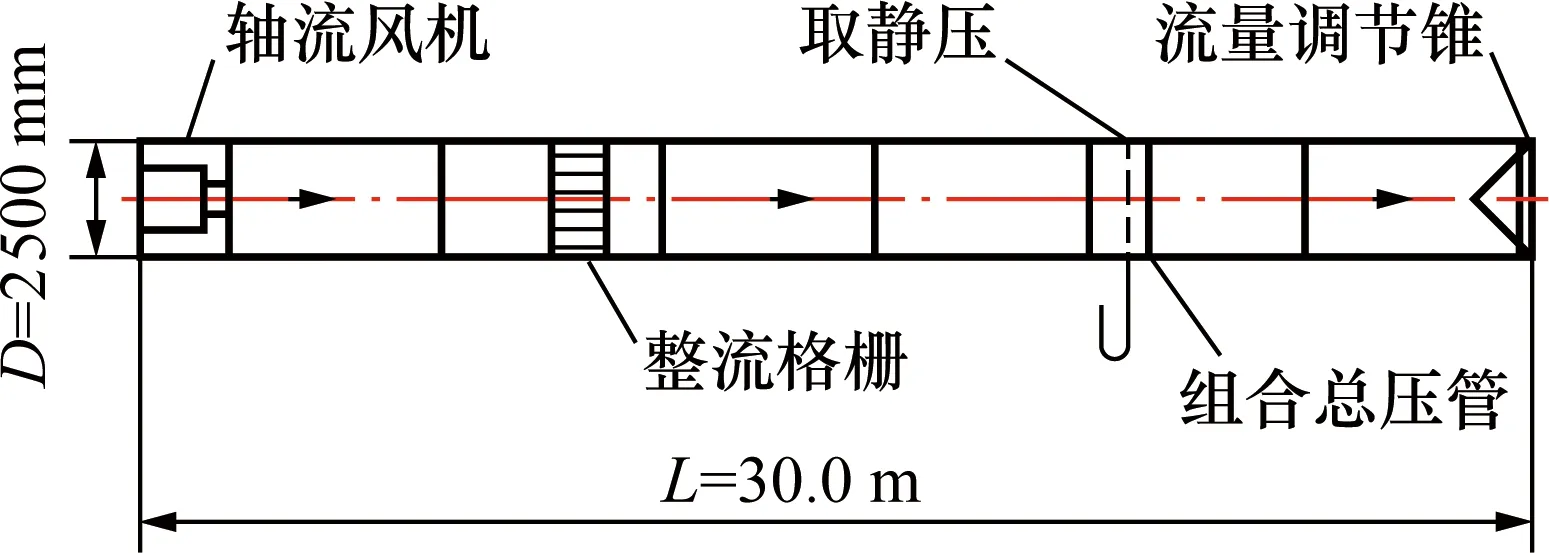

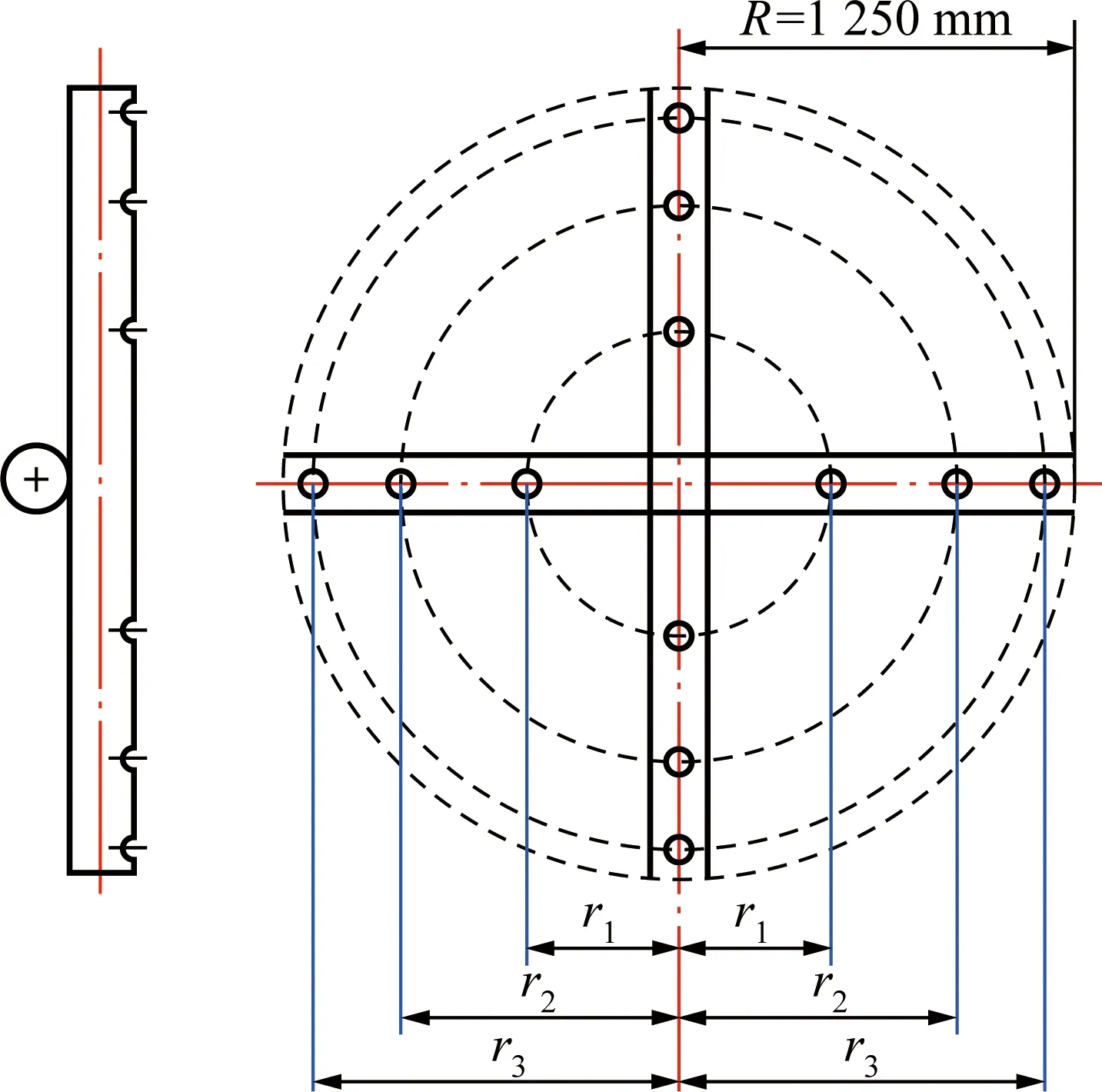

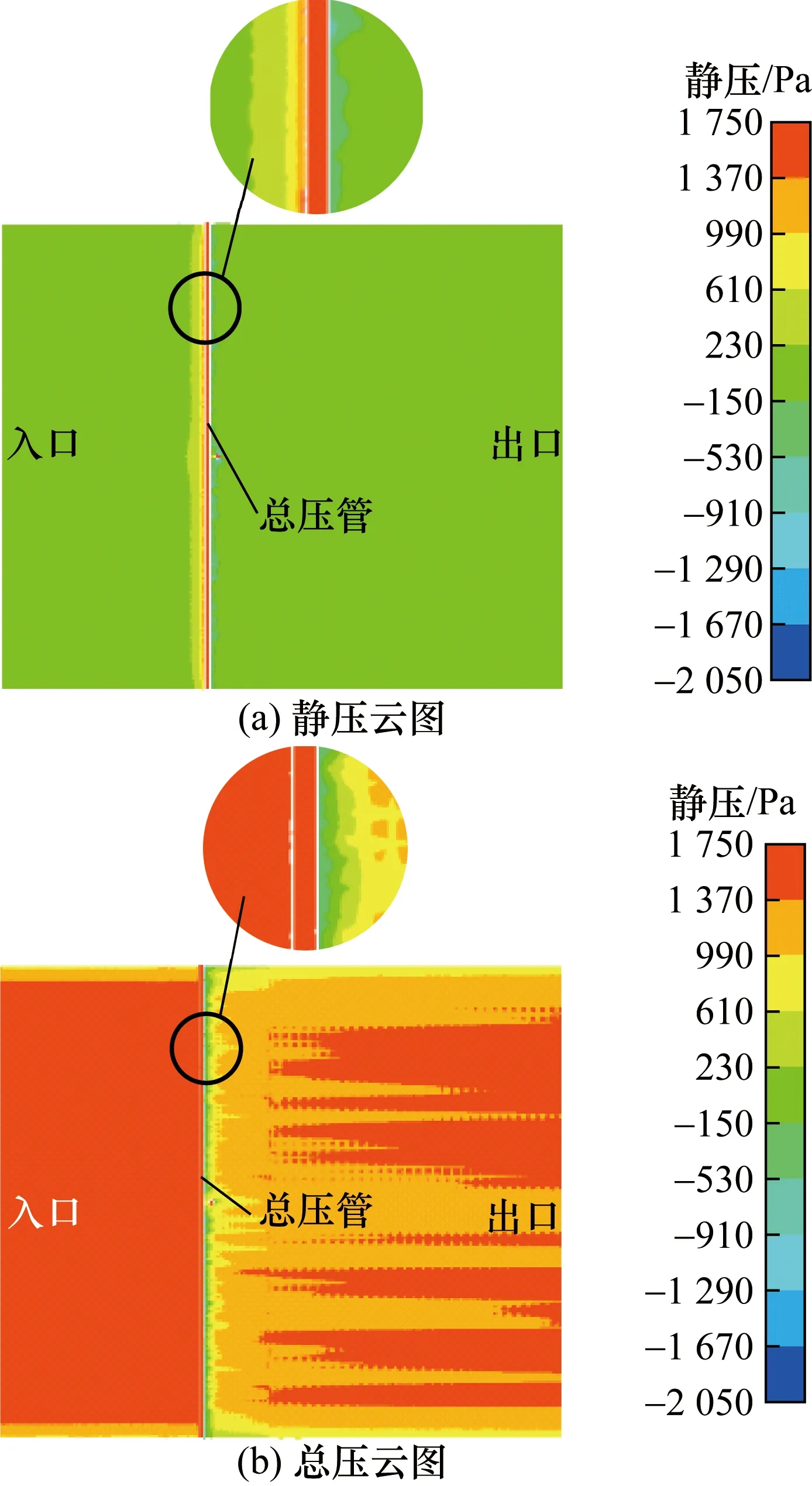

为了比较总压孔不同取孔方法和孔数对测量结果的影响,取孔方法为等环面法和切比雪夫法,取孔数量为单根总压管上布置2对、3对、4对总压孔。如图3所示,组合总压管由2根独立的总压管组成,为90°交叉布置,保证总压孔正对来流方向。图4为总压孔的开孔位置示意图(以单根总压管布置3对总压孔为例),表1给出了2种开孔方法的取孔位置分布,其中,r1,r2,r3,r4分别为各测孔到管道中心的距离。

图3 总压管三维结构布置示意图Fig.3 Schematic diagram of 3D structure layout of total pressure pipe

图4 总压孔的开孔位置Fig.4 Hole position of total pressure holes

表1 总压孔位置分布Tab.1 Position distribution of total pressure hole

3.3 数值计算

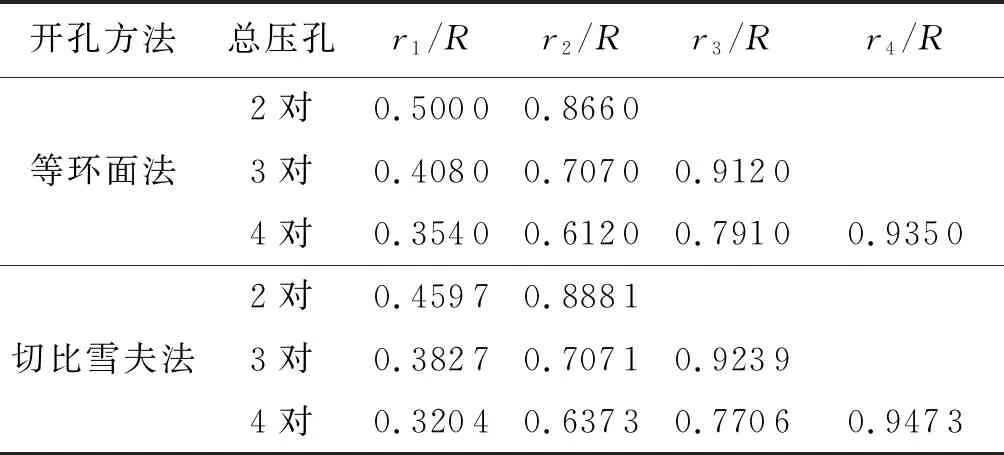

假设气流经过整流格栅后均匀流向下游管道,故只对整流栅之后的管段进行建模模拟。利用前处理软件ICEM对计算流体域进行网格划分,将管道流体域分为3部分,长度为12.5 m的总压管上游管段和长度为8 m的下游管段流体域采用六面体网格划分;长度为500 mm的总压管所在管段采用四面体网格划分,并对总压管管壁处以及总压孔附近的网格进行加密。由于本文所进行的试验次数较多,在保证计算准确度的前提下,为了节约计算成本,本文流体域网格划分总数为252万,网格划分结果如图5所示。

图5 网格划分Fig.5 Meshing result

4 数值模拟结果及分析

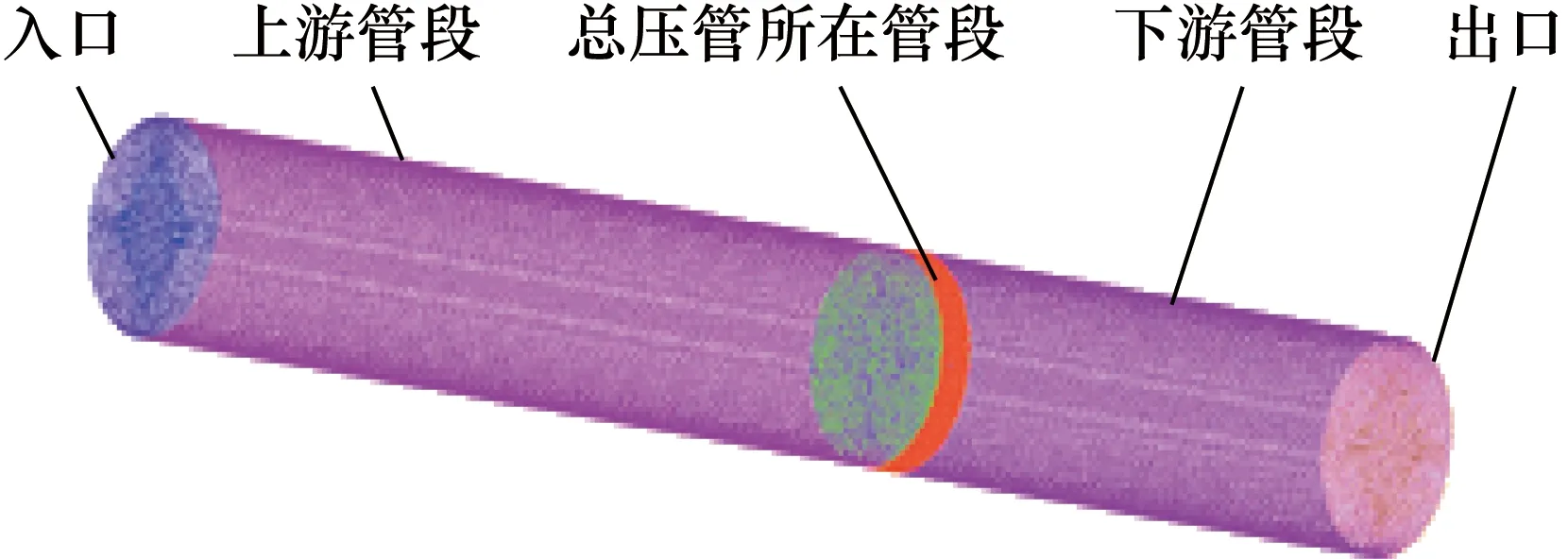

图6为总压管所在区域流场。由图6可见,壁测孔所在截面静压分布均匀,故壁测孔所取静压即为截面平均静压。总压管内部流体充分均匀混合后由总压管引出,即为截面平均总压,总压与静压的差值为截面平均动压Δp,流体速度由式(1)计算得到。

图6 总压管所在区域流场Fig.6 Flow field in cross section of total pressure tube

利用FLUENT流体力学软件进行数值计算。采用k-ωSST湍流模型,近壁面选用标准壁面函数进行数值计算[7,8,16~19]。管道入口边界条件采用Velocity inlet,出口条件设置为Pressure outlet。

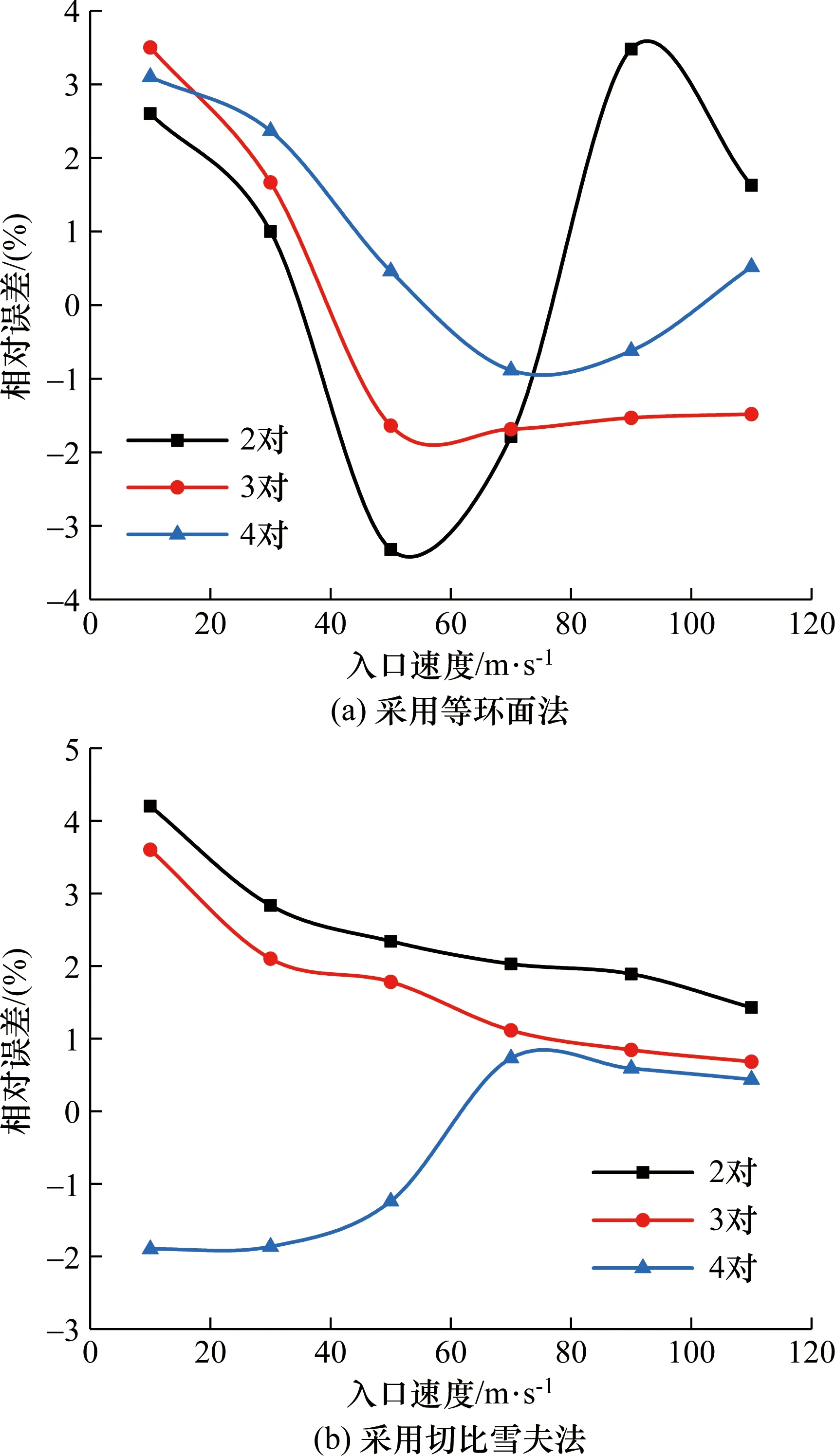

4.1 总压孔数对测量结果的影响

测量结果的相对误差δ计算公式为:

(2)

式中v0为入口速度。

图7(a)是等环面法取不同总压孔数在不同入口速度下测量结果的相对误差变化曲线,由图7(a)可以看出,在小流量工况下(入口速度小于60 m/s),相比于总压孔数为3对、4对的总压管,总压孔数为2对时,随着入口流量的增加相对误差较小。而在大流量工况下(入口速度大于60 m/s),总压孔数为2对时,其相对误差随着入口流量的增加表现为上下波动。总压孔数为3对时,流速相对误差随着流量的增加无明显波动,基本保持在-1.5%左右。总压孔数为4对时,组合总压管测得试验结果的相对误差在零值附近波动,最大相对误差在±1%以内,所测结果更加接近给定值。

图7 不同总压孔数下相对误差随入口速度变化Fig.7 The relationship between relative error and different inlet velocity using different total pressure holes

图7(b)是以切比雪夫法取不同总压孔数,在不同入口速度下测量结果相对误差的变化情况。随着入口流量的增加,总压孔数为2对和3对的总压管测得结果的相对误差为正偏差,且随着流量的增加测量值逐渐趋于给定值。总压孔数为4对的总压管所测结果相对误差在小流量时是负偏差,随着流量的增大,测量结果逐渐接近给定值。在小流量工况下,总压孔数为4对时所测结果相对误差最大不超过±2%,优于总压孔数为2对、3对的总压管模型,其中,总压孔数2对时所测得结果的相对误差最大。在大流量工况下,管道内流体转变为充分发展的紊流状态,3种总压孔数的总压管测量的相对误差随着流量的增加均趋于稳定,总压孔数为4对时所测结果相对误差最小。

通过分析总压孔数对测量结果的影响可以看出,2种取孔方法下总压孔数为4对时相对误差整体波动较小,且大流量情况下相对误差范围最小,结果最稳定。

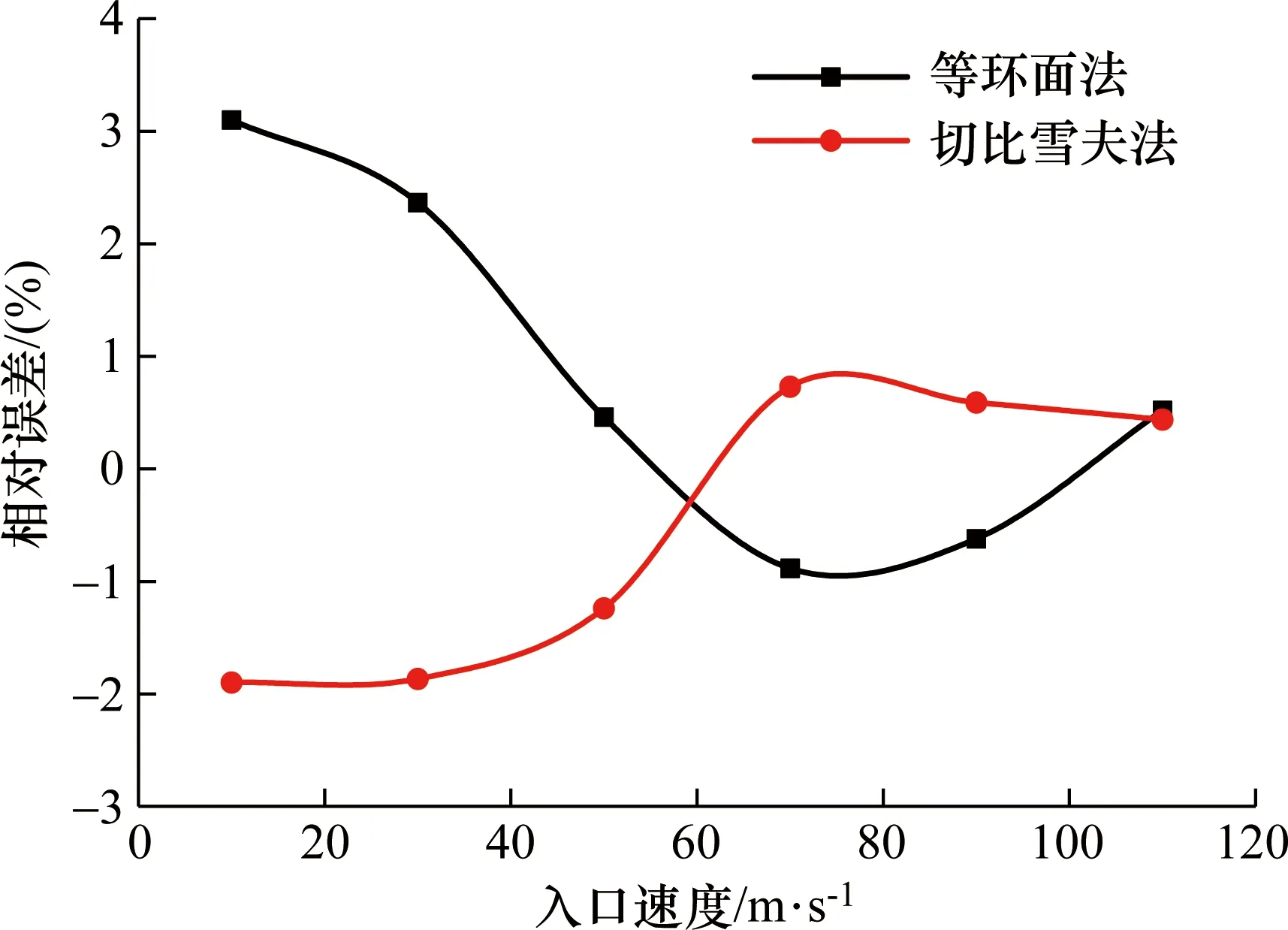

4.2 取孔方法对测量结果的影响

图8是采取2种取孔方法布置4对总压孔,所测结果相对误差随入口速度增加的变化对比情况。在小流量工况下(入口速度小于60 m/s),等环面法测量结果相对误差在±3.1%以内;而切比雪夫法测量结果相对误差在±1.9%以内,优于等环面法。在大流量工况下(入口速度大于60 m/s),等环面法测量结果相对误差在±0.89%以内;切比雪夫法测量结果相对误差在±0.73%以内,同样比等环面法测量效果好。

通过取孔方法对测量结果的影响分析发现,总压孔数为4对时,切比雪夫法测量数据准确性优于等环面法,且大流量下误差波动较小。在大流量工况下,虽然2种取孔方法测量结果相对误差范围均在±1%以内,但是以上图表分析表明,采用等环面法所测结果的相对误差,随着流量的增加有起伏波动,结果并不稳定,会给测量结果修正带来不便。因此,采用切比雪夫法布置总压孔的总压管,测量效果优于等环面法。

图8 不同取孔方法布置4对总压孔时相对误差随入口速度变化情况Fig.8 The relationship between the relative error and the inlet velocity in different hole selection methods

考虑到试验风机额定流量范围为300~400 m3/s,即试验管道入口速度为61~81.5 m/s,因此采用切比雪夫法测量时取4对孔,在风机额定流量范围其相对误差可控制在±0.73%以内,即使在小流量工况下,其相对误差在±1.9%以内,为最优方案。根据以上分析,采用切比雪夫法布置4对孔的总压管作为本次试验的测量装置。

5 对比试验及结果分析

确定总压管模型后,将按照GB/T 1236—2017设计的试验装置进行加工制造,对比试验在某厂测试中心完成,测试装置中流量测量结构原理如图9所示。

图9 流量测量结构原理图Fig.9 Principle diagram of flow measurement structure

试验步骤:

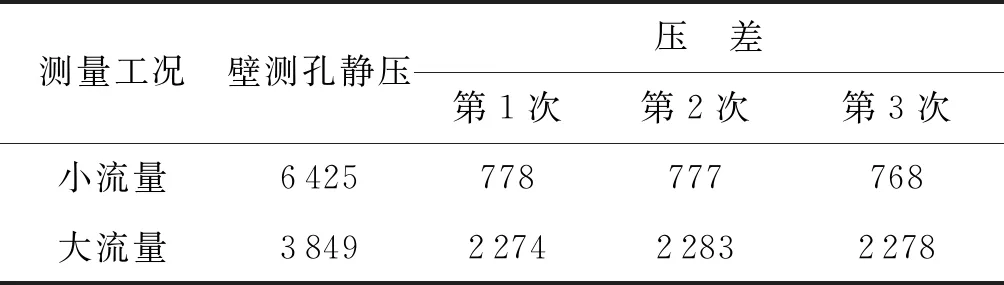

1) 将试验风机转速控制在1 000 r/min,由静压壁测孔测得风管内部静压,组合总压管的总压引出管接到压力变送器高压端,静压引出管接到压力变送器低压端,所测压力即为截面流量压差。调节风阀开度,测得小流量和大流量2种工况下的静压及压差,计算通过风管截面的流量。试验过程发现,静压测点实时数据较稳定,而流量压差读取存在波动,这是管道内气流流速分布不均匀导致,因此对每个工况数据重复采集3次以减小测量误差。

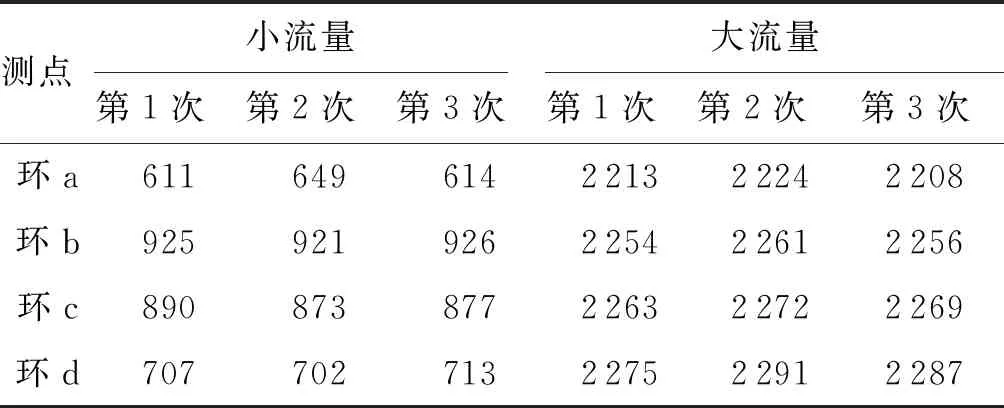

2) 拆下组合总压管,用毕托静压管横动法对2个相同流量工况点进行校验比对,测点布置如图10[1],静压依然由壁测孔取得。调节阀门开度,使得所测静压与步骤1中所测静压相等,以保证对比试验在同一流量工况下进行,重复采集截面上各测点小流量和大流量2种工况下的压差,计算测量截面的平均压差从而得到风机流量。

图10 毕托管测点位置Fig.10 Pitot tube measurement position

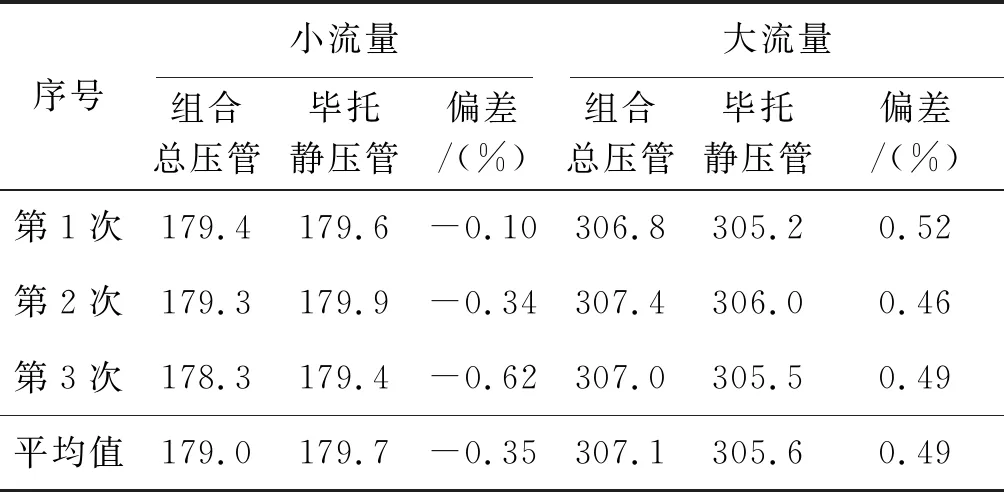

使用组合总压管和毕托静压管横动法记录的试验数据见表2和表3,2种方法计算结果及比较见表4。小流量工况下,由于所测风机处于不稳定状态,管内气流流速分布不均,导致使用毕托管测压差时各测点差值较大。而在大流量工况下,风机工作稳定,管内气流流动充分发展,各测点差值较小。

表2 组合总压管测量数据Tab.2 Measurement data using the combination total pressure tube Pa

表3 毕托静压管测量数据Tab.3 Measurement data using Pitot tube Pa

表4 组合总压管和毕托静压管测得体积流量结果Tab.4 Volume flow measurement using combination total pressure tube and Pitot tube m3/s

计算结果表明,用毕托静压管校验比对组合总压管流量测量结果,2种工况下偏差均不超过±0.5%,在工程允许范围内。

6 结 论

1) 通过数值模拟的方法,分析了组合总压管不同取孔方式对流量测量结果的影响。数值计算结果表明:对于大管径管道流量测量,采用切比雪夫法单根布置4对孔的组合总压管,在小流量工况下所测结果相对误差在±1.9%以内,在额定流量及大流量工况下所测结果相对误差在±0.73%以内,该方案测量效果最好。

2) 使用组合总压管进行流量测量试验,并用毕托静压管横动法进行校验比对,其流量测量偏差在±0.5%以内,说明该取孔方式的组合总压管具有较高的准确性,满足工程要求。

本文采用模拟和试验相结合的方法,验证了组合总压管在大管径管道流量测量中的准确性和可行性。由于组合总压管结构简单、操作方便、测量时间短,在大管径流量测量或大流量测试管路中可广泛应用。