浓碱蒸发装置性能状况与经济分析对比

韩解兵,曹绍良

(江西世龙实业股份有限公司,江西 乐平 333332)

近年来,随着安全环保和节能减排政策不断加强,新型化工、精细化工、医药化工等行业生产商对浓度较高的40%、50%烧碱的需求越来越大,尤其是制药行业对高浓度、高品质的烧碱需求更为迫切。江西世龙实业股份有限公司分别在离子膜电解装置下游相继增加了2套50%浓碱蒸发装置,32%离子膜烧碱通过蒸发提浓后生产出40%、50%的浓碱以满足市场需求。蒸发装置先后采用了刮板式薄膜蒸发和双效逆流浓碱蒸发两种不同生产工艺。

1 刮板式薄膜蒸发浓碱装置

2018年2 月,世龙实业公司结合烧碱市场情况,借鉴同行业技术和生产经验,建成了2.5万t/a刮板式薄膜蒸发浓碱装置,该装置建成后马上投产,装置整体运行情况平稳,浓碱产品产量和质量同时达到设计要求,较好地满足了客户的需求。

1.1 刮板式薄膜蒸发器的组成、原理及特点

刮板式薄膜蒸发浓碱装置关键设备为刮板式薄膜蒸发器,刮板式薄膜蒸发器主要由加热夹套和刮板组成,蒸发器壳体外部装有加热蒸汽夹套,内部装有可旋转的刮板,刮板由圆筒中心的旋转轴带动。刮板和加热夹套内壁保持很小间隙,通常为0.5~1.5 mm。原料液由蒸发器上部沿切向加入后,在重力和旋转刮板的带动下,沿壳体的内壁面形成下旋的薄膜,完成液由底部排出蒸发器,二次蒸汽经除沫器后由上部排出。在某些场合,这种蒸发器可将溶液蒸干,在底部直接得到固体产品。

由于刮板式薄膜蒸发器的独特结构,刮板旋转具有泵送作用,使得物料在蒸发器内的停留时间很短。刮板式薄膜浓碱蒸发装置原理是利用刮板的机械运动,将32%的碱液刮成薄膜液层,大大增加了物料的受热面积,在真空作用下,32%的碱液被快速地蒸发。

该装置的显著特点是浓碱产品的浓度及产量可通过调节32%碱的进料量及夹套蒸汽的通入量进行有效调节。

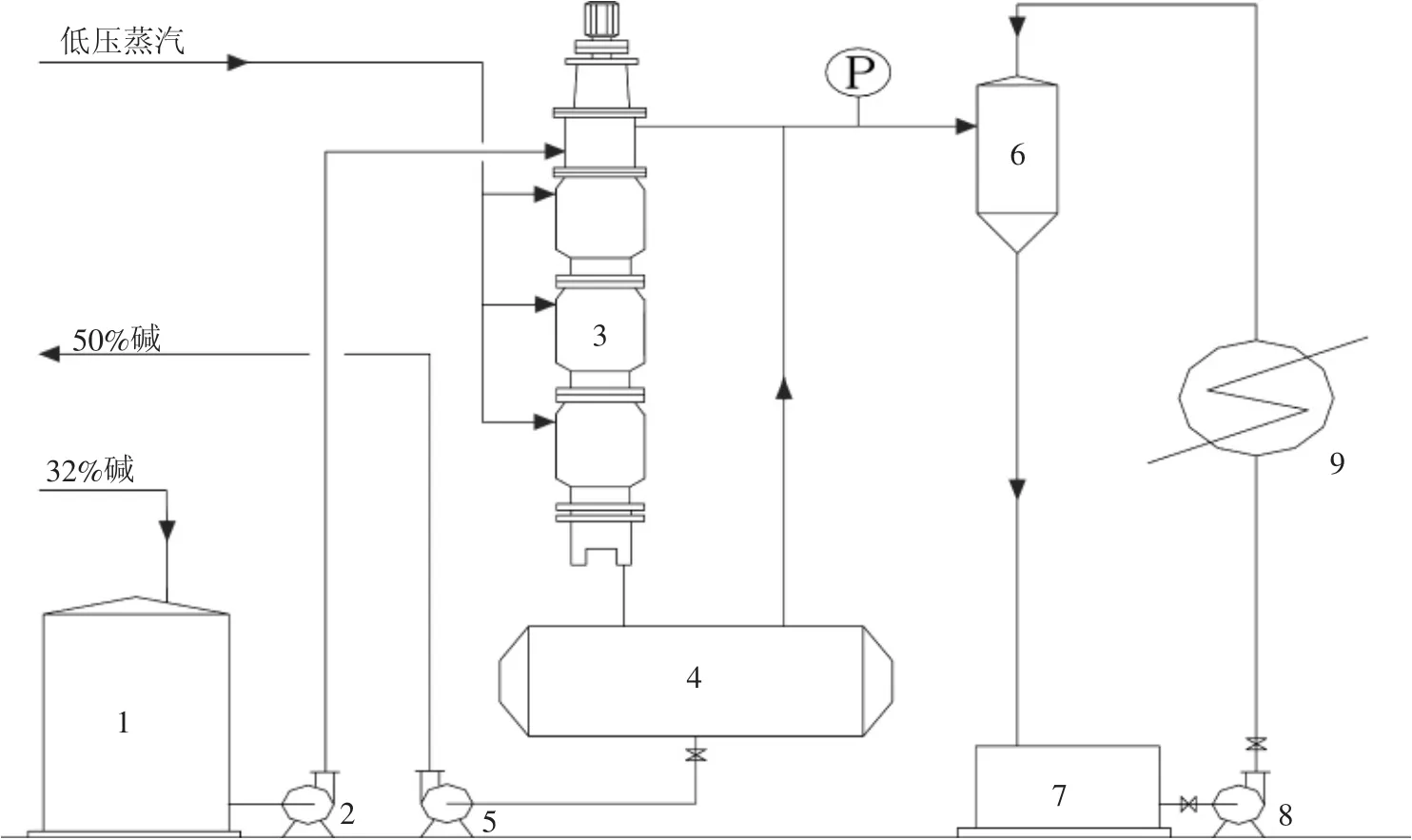

1.2 刮板式薄膜蒸发浓碱装置工艺流程及操作

将离子膜车间的32%浓度的液碱不经过冷却直接送入32%碱加料槽内(该加料槽需做保温处理),然后将32%的烧碱用加料泵送入刮板薄膜蒸发器中,刮板薄膜蒸发器通过调节流量进行自控进料,在蒸发器内,32%的烧碱自上而下流动,同时被蒸发器中连续旋转的刮板刮成薄膜液层,刮板薄膜蒸发器的外夹套中通入低压蒸汽(蒸汽压力表压为0.3 MPa左右),摊薄的32%烧碱受热后快速蒸发,产生的二次蒸汽自刮板薄膜蒸发器顶部出来进入真空系统,被蒸发提浓至50%左右的浓碱自流到蒸发器下部的浓碱槽中。

真空装置由喷射冷凝器+真空下水槽+真空上水泵+冷却器组成,将刮板薄膜蒸发器上部产生的水蒸气连续抽出,并维持蒸发器内的真空为-0.08 MPa,以保持最佳的蒸发效果。刮板式薄膜蒸发装置工艺流程示意图见图1。

图1 刮板式薄膜蒸发装置工艺流程示意图

1.3 刮板式薄膜蒸发浓碱装置优点

刮板式薄膜蒸发器的突出优点是对物料的适应性很强,对高黏度、易结晶、易结垢、含悬浮物或兼有热敏性料液的蒸发均适用。该装置在生产中最大优点为生产操作弹性较大,可随时切换生产不同浓度的烧碱产品,可实现40%、42%、45%、50%烧碱等产品多样化的要求,很好地满足不同客户的需求。

1.4 刮板式薄膜蒸发浓碱装置存在不足

刮板式薄膜蒸发器采用的是蒸发器外壁的外夹套内通入生蒸汽加热,相对于板式蒸发器的薄壁加热面,刮板式薄膜蒸发器的传热效率较低,蒸汽的利用率不高。刮板式薄膜蒸发装置生蒸汽只利用了一次,产生的二次蒸汽热能没有得到充分利用。二次蒸汽直接被抽到真空系统,不但降低了蒸汽的利用率,而且造成真空系统的循环水温度升高,导致冷却器的负荷显著增加。

由于刮板式薄膜蒸发器主要是依靠顶部减速机的传动带动刮板做圆周运动,刮板长期处于连续磨损状态,设备维修成本较高。

2 双效逆流浓碱蒸发装置

世龙实业公司于2019年7月建成了5万t/a双效逆流浓碱蒸发装置,该装置建成投产后运行情况良好,浓碱产品产量和质量均达到设计要求,极大地满足了客户的需求。

2.1 双效逆流工作原理

双效蒸发器常应用于化工、轻工、食品、医药等工业生产中,如硝酸铵、烧碱、抗生素、制糖及淡水制备等生产制备,也常应用于化工、制药、冶金、采矿、石化、稀土、锂电、危废等行业的工业废水处理。

双效蒸发器一二效均由各自的蒸发器和分离器组成,蒸发器采用的是传热效果较好的板式换热器。

在蒸发生产中,二次蒸汽的产量较大,且含大量的潜热,应将其回收利用。双效蒸发器是将第一个蒸发器产生的二次蒸汽再次当作加热源,引入另一个蒸发器,只要控制蒸发器内的压力和溶液沸点,使其适当降低,则可利用第一个蒸发器产生的二次蒸汽进行加热。第一个蒸发器的冷凝处就是第二个蒸发器的加热处,这是双效蒸发蒸汽充分利用原理。

双效逆流蒸发装置被蒸发的物料与蒸汽的流动方向相反,主要用于进料温度较低,但出口温度较高的工艺情况。进料无需预热或少许预热,节约了蒸汽用量,但整个过程需要用泵来输送物料,用电量有所增加。

2.2 双效逆流浓碱蒸发装置工艺流程及操作

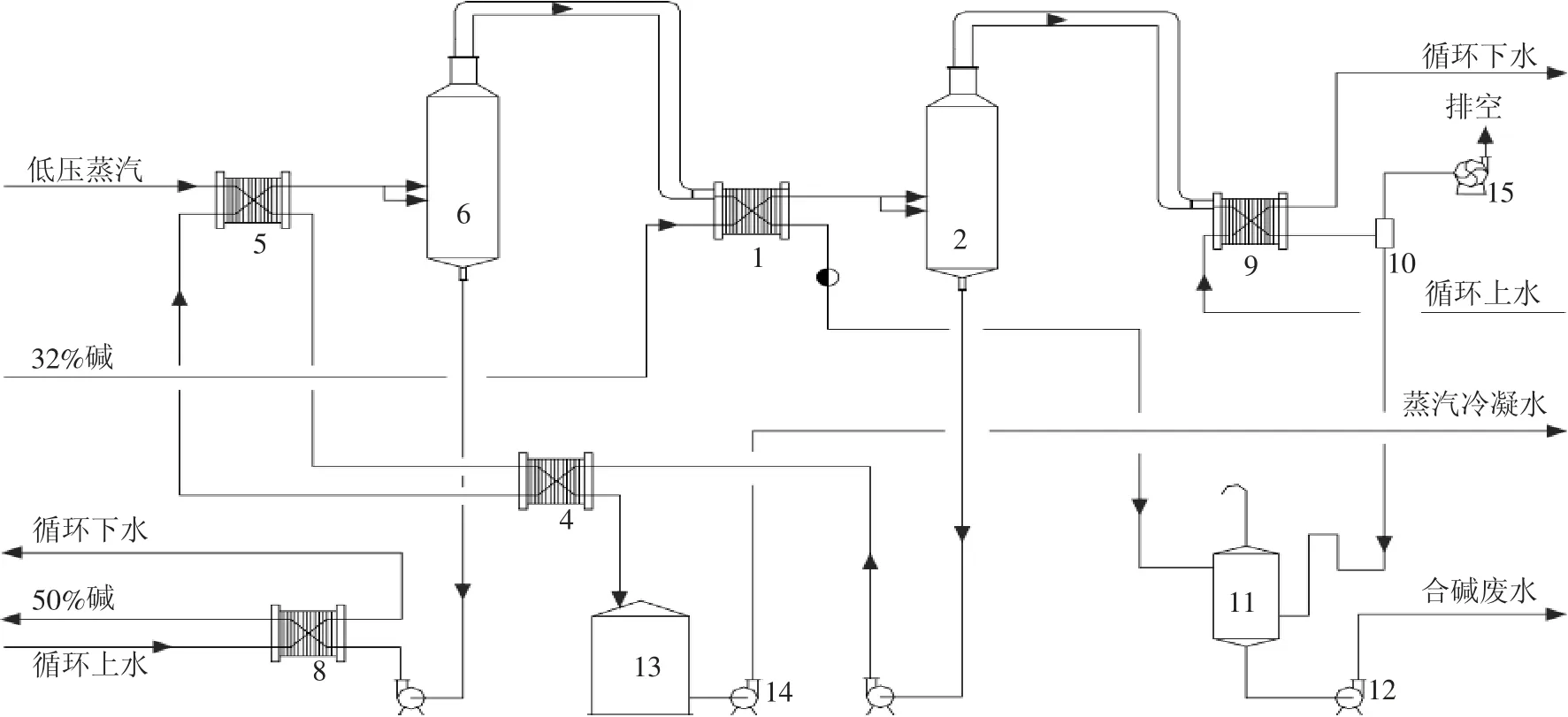

将离子膜车间的32%浓度的液碱不经过冷却直接送入32%碱加料槽内(该加料槽需做热保温),由料液泵控制流量后送入Ⅱ效板式蒸发器,料液加热后进人Ⅱ效分离器进行气液分离,产生39%的碱液和Ⅱ效二次蒸汽。从Ⅱ效分离器分离出的39%碱液经浓碱中间泵送入浓碱预热器,用Ⅰ效板式蒸发器出来的蒸汽冷凝水预热39%的浓碱,预热后39%碱液进人Ⅰ效板式蒸发器,在Ⅰ效板式蒸发器中经低压蒸汽(蒸汽压力表压为0.3 MPa左右)加热后进人Ⅰ效分离器进行气液分离,产生50%的碱液和Ⅰ效二次蒸汽。从Ⅰ效分离器分离出的50%碱液由产品成品碱泵送至成品碱冷却器,将50%碱冷却到40℃以下,冷却后50%碱直接送至成品配碱槽中外售。

Ⅰ效板式蒸发器用蒸汽加热,产生的冷凝水经浓碱预热器预热39%碱后流入冷凝水贮槽,再用冷凝水泵送至化盐工序回收利用。Ⅱ效板式蒸发器用Ⅰ效产生的二次蒸汽加热,冷凝水自流进入二次汽热水罐,从Ⅱ效板式蒸发器蒸发出来的二次蒸汽经过表面冷凝器大量冷凝后进入气液分离器中,冷凝下来的冷凝水从气液分离器底部自流至二次汽热水罐。部分未冷凝的水蒸汽和不凝气从气液分离器顶部被水环真空泵抽走,由表面冷凝器和水环真空泵一起产生真空。并维持Ⅱ效分离器内的真空为-0.08 MPa。二次汽热水罐中的热水由于含有少量氢氧化钠,通过碱性废水泵送至化盐工序,其中的氢氧化钠可作为除去盐水中镁离子的精制剂使用。双效逆流浓碱蒸发装置工艺流程示意图见图2。

图2 双效逆流浓碱蒸发装置工艺流程示意图

2.3 双效逆流浓碱蒸发装置核心设备

双效逆流浓碱蒸发装置的核心设备是Ⅰ效板式蒸发器和Ⅱ效板式蒸发器,板式蒸发器是一种升膜蒸发器,物料向上通过蒸发器时,物料在换热面上形成一层薄膜,并被加热至沸腾。为了保证最佳蒸发及分离效果,板式蒸发器料液出口必须与气液分离器进料口平行安装,且尽量连接管道最短(一般采用方形接管),加热至沸腾的料液以最小的阻力进入分离器,以保持最佳的蒸发效果。由于50%浓碱腐蚀性较强,普通的不锈钢无法耐受,板式蒸发器板片材质必须采用镍材才能满足,世龙实业公司双效逆流生产50%浓碱装置目前使用的Ⅰ、Ⅱ效板式蒸发器板片材质是镍200,由瑞典阿法拉伐公司提供,价格比较昂贵。

2.4 双效逆流浓碱蒸发装置设计优势

5万t/a双效逆流浓碱蒸发装置从工艺设计上充分考虑蒸汽热能的循环利用,包括蒸汽冷凝水回收余热利用。主要用能设备Ⅰ、Ⅱ效板式蒸发器采用耐腐蚀的高效传热薄壁金属板和耐高温的板垫。在管道设计流程上尽量缩短管道长度,减少热损并降低输送能耗。采用高效的保温材料对系统设备和管道进行保温。

3 刮板式薄膜蒸发与双效逆流蒸发浓碱装置情况对比

3.1 蒸汽利用率比较

(1)刮板式薄膜蒸发装置蒸汽利用率低。刮板式薄膜蒸发装置完全是利用刮板的机械运动,将32%的碱液刮成薄膜液层,虽然短时间增加了物料的受热面积,但因为刮板式薄膜蒸发器是采用生蒸汽从蒸发器外壁的外夹套内通入加热,生蒸汽只能在刮板式薄膜蒸发装置上利用一次,产生的二次蒸汽热能不能得到充分利用。

(2)双效逆流浓碱蒸发装置蒸汽利用率高、冷凝水的余热充分利用。双效逆流浓碱蒸发装置采用了连续蒸发工艺,生蒸汽进入到Ⅰ效板式蒸发器,产生的二次蒸汽进入到Ⅱ效板式蒸发器作为热源使用,二次蒸汽得到了充分利用。与刮板式薄膜蒸发器对比,板式蒸发器板壁要薄的多,对应的传热系数大,物料的蒸发强度也明显较高。双效逆流板式蒸发器蒸汽冷凝水作为浓碱预热器热源对浓碱进行预热,提高了I效板式蒸发器的进料温度,冷凝水热能得到充分利用。

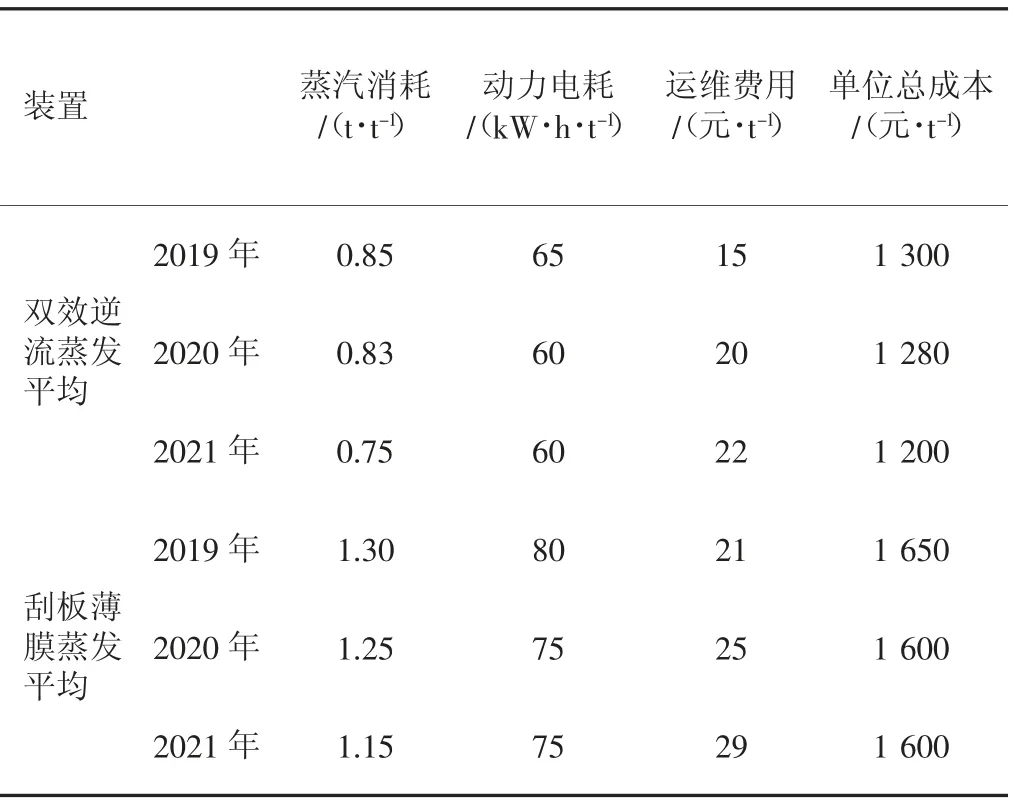

双效逆流板式蒸发装置比刮板式薄膜蒸发装置在蒸汽利用和消耗方面具有明显的优势。运行经济分析对比表见表1。

3.2 设备运行和维护保养比较

刮板式薄膜蒸发装置主要设备是刮板式薄膜蒸发器,该设备主要是依靠顶部减速机的传动从而带动刮板做圆周运动,刮板长期处于连续磨损状态,因此刮板式薄膜蒸发装置传动部件容易损坏,维修成本较高。

双效逆流浓碱蒸发装置的核心设备是Ⅰ、Ⅱ效板式蒸发器,该蒸发器由于采用低压蒸汽(蒸汽压力表压为0.3 MPa左右)直接加热,蒸汽温度在144℃左右,一般的板式换热器板与板之间的垫片采用的是普通型三元乙丙橡胶,该垫片无法长期承受这样的高温工况,必须采用耐高温型三元乙丙橡胶垫片或其他能长期耐高温型垫片,因此Ⅰ、Ⅱ效板式蒸发器设备价格要高得多,而且设备使用到后期经常会出现垫片渗漏、板片腐蚀等状况,故而双效逆流浓碱蒸发装置在这方面的维修成本也较高。

3.3 运行经济分析对比

江西世龙实业股份有限公司从2018年开始,相继投产了1套2.5万t/a刮板式薄膜浓碱蒸发装置和1套5万t/a双效逆流浓碱蒸发装置,两套装置目前都运行稳定,满足了市场对40%、50%等烧碱的需求,由于选择的工艺方式不同,在具体运行指标及经济效益方面,双效逆流浓碱蒸发装置相比刮板式薄膜蒸发装置具有一定的优越性,特别是蒸汽消耗方面优势更加明显,具体见表1。

表1 双效逆流与刮板薄膜装置运行经济分析对比表(按50%浓碱计)

4 结语

客户对公司生产的40%、50%烧碱等系列产品高度认可。由于工艺方式的不同,在具体运行经济效益方面产生了一定的差别,具体体现在双效逆流浓碱蒸发装置比刮板式薄膜浓碱蒸发装置具有明显的优越性。