深冷脱酸工艺在氯乙烯净化系统中的应用

张 力,罗贤玲

(陕西金泰氯碱化工有限公司,陕西 神木 719000)

乙炔转化合成氯乙烯过程中,为了有利于乙炔转化率的提高,又不明显增加氯化氢的消耗和副产物的产生,通常合成氯乙烯时适宜的乙炔与氯化氢分子比为1∶1.1。这样,反应后合成气中就有初始用量10%的未反应氯化氢。因此,转化后粗氯乙烯中含有大量氯化氢及少量CO2等酸性气体。如果这些氯化氢及酸性气体不经处理,直接进入后续系统,不仅会腐蚀后续的碳钢设备,增加气体分离的难度,还会导致单体中Fe3+含量的增加,而Fe3+是PVC脱HCl的催化剂,能促进PVC的降解,影响树脂的热稳定性,对单体产品的质量也会造成很大的影响。铁离子的存在又会促进VCM与氧发生反应生成氯乙烯过氧化物,氯乙烯过氧化物对VCM聚合有一定的引发作用,造成VCM自聚,精馏过程中的高温会加速自聚过程,造成高沸塔、低沸塔堵塞。

为了生产出满足聚合要求的高纯度氯乙烯单体,应在氯乙烯净化过程中除去粗氯乙烯中夹带的酸性组分。另外,粗氯乙烯中的酸性成分主要是氯化氢,回收后可回用于转化工序合成氯乙烯,具有较高的回收价值。因此,一般均采用密闭循环的方式,将粗氯乙烯冷却后由组合水洗塔进行吸收,生产出31%左右的副产盐酸,再通过盐酸脱吸装置回收氯化氢,回收的氯化氢经过石墨换热器冷却后返回转化系统循环利用,脱吸后的稀酸返回组合水洗塔作为吸收液。该工艺不仅可以有效回收废酸中的氯化氢返回转化系统进行再利用,还可以提高水洗塔的循环处理量,提高氯化氢吸收、处理能力,降低相关设备负荷,确保水洗、碱洗装置经济高效运行,是目前电石法聚氯乙烯行业普遍采用的粗氯乙烯净化工艺[1]。

陕西金泰氯碱化工有限公司(以下简称“金泰氯碱”)聚氯乙烯分厂共有两条电石法聚氯乙烯生产线,配套两套氯乙烯净化装置。近年随着公司扩能改造项目的实施,氯乙烯净化装置的生产负荷增加,由于组合水洗塔生产能力有限,在夏季高温天气运行时,组合水洗塔本体温度较高,氯化氢吸收率降低,导致碱洗塔换碱频次增加,碱液消耗增大。

针对以上情况,陕西金泰氯碱神木化工有限公司(以下简称“神木金泰氯碱”)新建60万t/a环保示范项目,在粗氯乙烯工艺方案设计过程中,充分借鉴金泰氯碱工艺的优点,克服其缺陷,设计了具有先进环保措施的深冷脱酸工艺。

1 氯乙烯净化原理

氯乙烯净化过程主要有两个目的,一是除去转化后粗氯乙烯中夹带的未反应完的氯化氢及其他酸性气体(如CO2、乙醛等);二是降低粗氯乙烯气的温度。

在标准状态下,1 L水可溶解525.2 L氯化氢,放出22.504 kJ的热量,利用氯化氢易溶于水的性质采用浓盐酸、稀盐酸及一次水吸收氯乙烯中的氯化氢,且制成30%以上的盐酸经济效益最为明显[2]。

CO2、乙醛等其他酸性气体采用10%~15%的氢氧化钠溶液循环吸收,同时可除去在水洗过程中未完全吸收的氯化氢。由于碳酸氢钠的溶解度较低,在有过量的氢氧化钠存在时,HCO3-可转化为CO32-,产物为碳酸钠,可以将微量的CO2全部去除干净。但是当溶液中的氢氧化钠不过量时,只能生成碳酸氢钠[3],由于碳酸氢钠的溶解度较小,易析出结晶,堵塞设备和管道,使生产不能正常进行,因此在碱洗塔运行一段时间后需要进行洗塔和换碱操作。

NaOH+HCl▶NaCl+H2O+ΔQ

2NaOH+CO2▶Na2CO3+H2O+ΔQ

NaOH+CO2▶NaHCO3+ΔQ

NaHCO3+NaOH▶Na2CO3+H2O

由于氯化氢在溶于水的过程中会有大量的溶解热释放出来,系统温度必然上升,当系统温度过高时,不但会造成衬胶设备变形损坏,而且会使成品盐酸浓度难以达到30%,因此,控制好组合水洗塔的温度是氯乙烯净化过程中重要一环。

2 金泰氯碱粗氯乙烯净化工艺

2.1 工艺流程

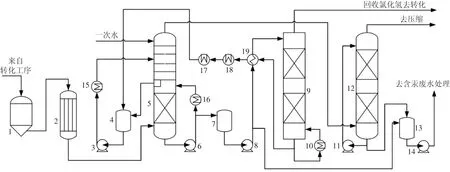

现有装置氯乙烯净化系统工艺流程见图1。

图1 现有装置氯乙烯装置净化系统工艺流程

由氯乙烯转化工序生成的粗氯乙烯气(含氯化氢体积分数为5%~10%),通过除汞器进入合成后冷却器,用循环水冷却至32℃进入组合水洗塔。组合水洗塔分为浓酸吸收段(填料段)、稀酸吸收段(三层泡罩段)和一次水吸收段(两层泡罩段)。粗氯乙烯气从组合水洗塔底部进入,其中大部分氯化氢在组合水洗塔中被吸收。组合水洗塔底部排出约30%的浓酸,经浓酸循环泵一部分通过浓酸冷却器,用7℃水冷却至15℃以下进入组合水洗塔浓酸吸收段。另一部分进入副产盐酸槽,经浓酸预热器初步预热后进入盐酸脱吸塔。塔底排出浓度为约22%的稀盐酸,经浓酸预热器冷却,再经一级冷却器和二级冷却器,分别用循环水、7℃水冷却后进入组合水洗塔稀酸吸收段。组合水洗塔顶部补入一次水进入一次水吸收段。水洗后的粗氯乙烯气进入碱洗塔,用10%~15%的NaOH中和,除去残余的氯化氢和其他酸性气体后,进入氯乙烯压缩工序。

碱洗塔排出的碱洗废水进入废碱槽,用副产盐酸中和至中性后经废碱输送泵送至含汞废水处理,处理后的含汞废水送至渣场晾晒蒸发。

2.2 装置运行存在的问题

(1)现有装置在夏季高温天气运行时,由于合成后冷却器采用循环水冷却,冷却效果差,进入组合水洗塔的粗氯乙烯温度约为32℃,导致水洗塔温度高,严重时有可能会造成稀酸吸收段塔板变形,造成塔板漏液情况,影响组合水洗塔的吸收效果。

(2)进入组合水洗塔中的一次水量有限,从塔内流出的盐酸所能带出的热量有限,限制了冷却器的冷却效果,使组合水洗塔整体温度较高,导致从组合水洗塔中排出的盐酸浓度不能达到工艺要求,限制了盐酸脱吸装置的产能,使盐酸脱吸装置不能充分发挥效用。

(3)由于组合水洗塔吸收效果不好,导致进入碱洗塔的氯化氢量增加,使碱洗塔中碳酸氢钠含量增加速度加快,碱液浓度下降速度加快,导致碱洗塔换碱频次增加、碱液消耗量增加、碱洗塔废水量增加。

(4)碱洗塔仍采用人工换碱的方式,换碱频次增加,加大了现场的工作量,增加了劳动力成本,且人工换碱的方式存在安全隐患,不利于企业的安全生产。

(5)在转化系统开车阶段,活化触媒后大量的氯化氢进入氯乙烯净化系统,可能会导致组合水洗塔设备超温,造成安全隐患。

(6)由于组合水洗塔吸收效果不好,为降低碱液消耗,从组合水洗塔顶部补充一次水量增加,打破了组合水洗塔酸系统平衡,导致副产盐酸量增加。由于副产盐酸含有汞等危害物质,使副产盐酸无法利用,只能以低价售出。

(7)碱洗塔废水中和后采用耦合净化的方式进行含汞废水处理。处理过程中残存的盐结晶及盐泥只能作为“危废”进行处理;处理后的废水无法再次利用,只能送至渣场,增加了处理成本。

(8)由于现有装置的含汞废水处理规模有限,碱洗塔废水量增加后,碱洗废水不能及时处理,导致废碱槽液位高,为保证安全生产,不得已进行降量生产,使现有产能不能完全释放,影响产量。

3 神木金泰氯碱深冷脱酸工艺

3.1 工艺流程

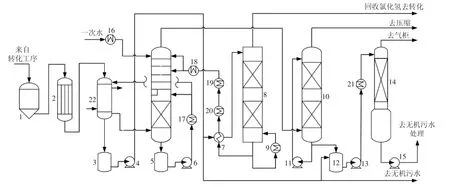

神木金泰氯碱在新项目建设中完全采用无汞催化工艺,为降低夏季气温高对组合水洗塔运行效果的影响,降低副产盐酸量,同时降低碱液消耗,增加一次水的回收利用率,降低PVC的生产成本,采用深冷法组合脱酸工艺。具体工艺流程见图2。

图2 氯乙烯装置深冷法组合脱酸工艺流程

经无汞催化合成后的粗氯乙烯经过装有活性炭填料的反应净化器除去大部分固体粉尘颗粒后,进入合成后冷却器,采用循环水冷却至32℃左右经降膜吸收器进入组合水洗塔。用解吸后的稀盐酸、浓盐酸以及塔顶补充的一次水吸收除去混合气中的大部分氯化氢气体。从组合水洗塔出来的粗氯乙烯气体再进入碱洗塔,用浓度为8%~15%的NaOH溶液进一步除去剩余的氯化氢、二氧化碳及其他酸性气体。净化后的粗氯乙烯气体送入压缩工序。

降膜吸收器底部的浓酸进入副产盐酸槽以一定流量用泵输送至盐酸脱吸塔,脱吸塔再沸器用蒸汽加热,塔顶一级稀酸冷却器冷却后部分回流,在脱吸塔的填料段进行传质传热,塔顶蒸出的氯化氢气体,经除雾器除水后,送至氯化氢总管作为转化的原料气。脱吸塔底排出浓度为约22%的稀盐酸,经浓酸预热器冷却,再经一级稀酸冷却器用循环水冷却后,经二级稀酸冷却器及三级稀酸冷却器分别用7℃水和-35℃冷冻盐水冷却至10℃以下后进入组合水洗塔稀酸吸收段,塔顶的一次水经一次水冷却器,用7℃水冷却至15℃从组合水洗塔顶部进入一次水吸收段,塔底排出的浓度约30%的浓酸进入浓酸循环槽,经浓酸循环泵送出后部分进入降膜吸收器吸收氯化氢气体,另一部分经水洗塔进酸冷却器用7℃水冷却至15℃以下进入组合水洗塔浓酸吸收段。在组合水洗塔中经三级吸收后的粗氯乙烯气中99.5%的氯化氢被吸收,剩余0.5%的氯化氢以及粗氯乙烯气体进入碱洗塔,进一步除去氯化氢等其他酸性组分,之后进入压缩工序。

降膜吸收器底部的副产盐酸大部分送至盐酸脱吸塔进行脱吸处理,其余部分送至厂区无机污水站用于调节无机污水pH值,部分送至废水槽对碱洗塔所产的碱洗废水进行中和。由碱洗塔底部排出来的碱洗废水先送至中和槽,中和至中性的碱洗废水经预热后进入废水汽提塔,从废水汽提塔顶部加入,蒸汽从底部进入汽提塔。碱洗废水和蒸汽在汽提塔填料段逆流接触传质传热,碱洗废水中溶解的氯乙烯和乙炔等有机气体被汽提出来送至气柜,汽提后的碱洗废水中只含有钠盐,经废水冷却器采用循环水冷却至40℃后通过废水输送泵送至全厂无机污水处理工序。

3.2 工艺特点

(1)采用降膜吸收器后,进入组合水洗塔的温度可降至15℃。副产盐酸最终由降膜吸收器底部采出,副产盐酸浓度可达到33%左右,氯化氢回收率提高。

(2)增加一次水冷却器,采用7℃水进行冷却。增加稀酸三级冷却器,采用-35℃冷冻盐水进行冷却,保证了组合水洗塔在吸收氯化氢过程处于低温状态,保障了设备安全,提高了氯化氢的吸收率,减少了一次水消耗。

(3)采用新工艺后,组合水洗塔整体温度较低,从组合水洗塔底部排出的酸的浓度达到31%~33%,使盐酸脱吸装置充分发挥效用,产能充分释放。

(4)取消了含汞废水处理装置,碱洗塔废水经中和后进入废水汽提塔,处理后的碱洗塔废水送至无机污水站进行处理,实现废水回收利用。

(5)在稀酸三级冷却器出口增加一路稀酸管道至一次水吸收段,由于全塔温度较低,可减少一次水补水量或不补一次水,在副产盐酸市场不好或运输困难时,可将部分副产酸返回组合水洗塔中,消耗部分副产盐酸。

(6)碱洗塔采用全自动换碱控制系统,利用DCS系统搭配智能分析仪表,采用顺控的方式对碱洗塔的配碱、洗塔、换碱操作实现全过程无人值守,减少了现场工人操作,有利于企业的安全生产。

(7)组合水洗塔中氯化氢吸收率可达到99.5%,残余极少量的氯化氢气体进入碱洗塔中,降低了碱洗塔的换碱频次,减少了碱液消耗量。

(8)该装置不仅操作弹性大,在开车过程中也不会因为活化触媒的大量氯化氢进入组合水洗塔时引起设备超温,延长了设备使用寿命。

4 效益分析

(1)采用无汞催化、深冷脱酸工艺后,副产酸得到有效利用,氯化氢回收率提高。按1 t氯化氢生产成本1.32元/m3,氯化氢回收量为18.4万m3/a,年节约24.8万元。

(2)一次水补水量由12 m3/h降至5 m3/h,节约用水量7 m3/h,按照本地区一次水价格4.5元/t,年节约25.2万元。

(3)减少含汞废水处理成本1.35元/t PVC,年节约81万元。

(4)由于采用深冷脱酸工艺,降低了碱洗塔的换碱频次,碱液消耗由19 kg/t PVC降低至12 kg/t PVC,年节约420万元。

综上所述,新项目采用深冷脱酸工艺后,相比传统氯乙烯净化工艺,每年可创造经济效益551万元。

另外,深冷脱酸工艺还可促进安全生产,提高清洁化生产水平。

(1)原工艺中每年仍有稀酸外售,由于前段转化采用了无汞催化工艺,副产酸中不含汞等危害介质,副产盐酸可供其他装置使用,一是用于碱洗塔废水中和,二是用于无机污水调节pH,不用外售副产酸,同时降低了氯化氢的消耗。

(2)组合水洗塔的补水量降低约7 m3/h,年节约一次水用量5.6万t。

(3)原工艺中碱洗废水送至含汞废水处理,含汞废水处理装置残留有结晶盐和盐泥,这些固体废物会产生有毒物质,且所含氯乙烯、氯化氢等均会造成污染,只能作为“危废”进行处理。采用新工艺后。碱洗塔废水经汽提后送至厂区无机污水站进行处理,处理后的含盐废水可直接回用。

(4)采用新工艺后,装置操作弹性大,组合水洗塔不易超温,开停车和正常操作都非常方便,为安全生产提供了有力保障。

5 结论

神木金泰氯碱在采用深冷脱酸工艺后,提高了氯化氢吸收效率,脱氯化氢效果明显,降低了一次水消耗,水资源利用率提高,基本避免了副产盐酸外售,同时降低了碱液消耗,取得了较好的经济效益和社会效益。该装置具有操作弹性大、不易超温、开停车方便等特点,对已建企业的工艺改造和新建装置的工艺设计具有十分重要的借鉴意义。