LFW系统顶锻方向位置与压力转换无扰控制原理的分析及试验

黎明,关大力,李辉,江乐天,于音,赵峰

(中国航空制造技术研究院,北京 100024)

0 前言

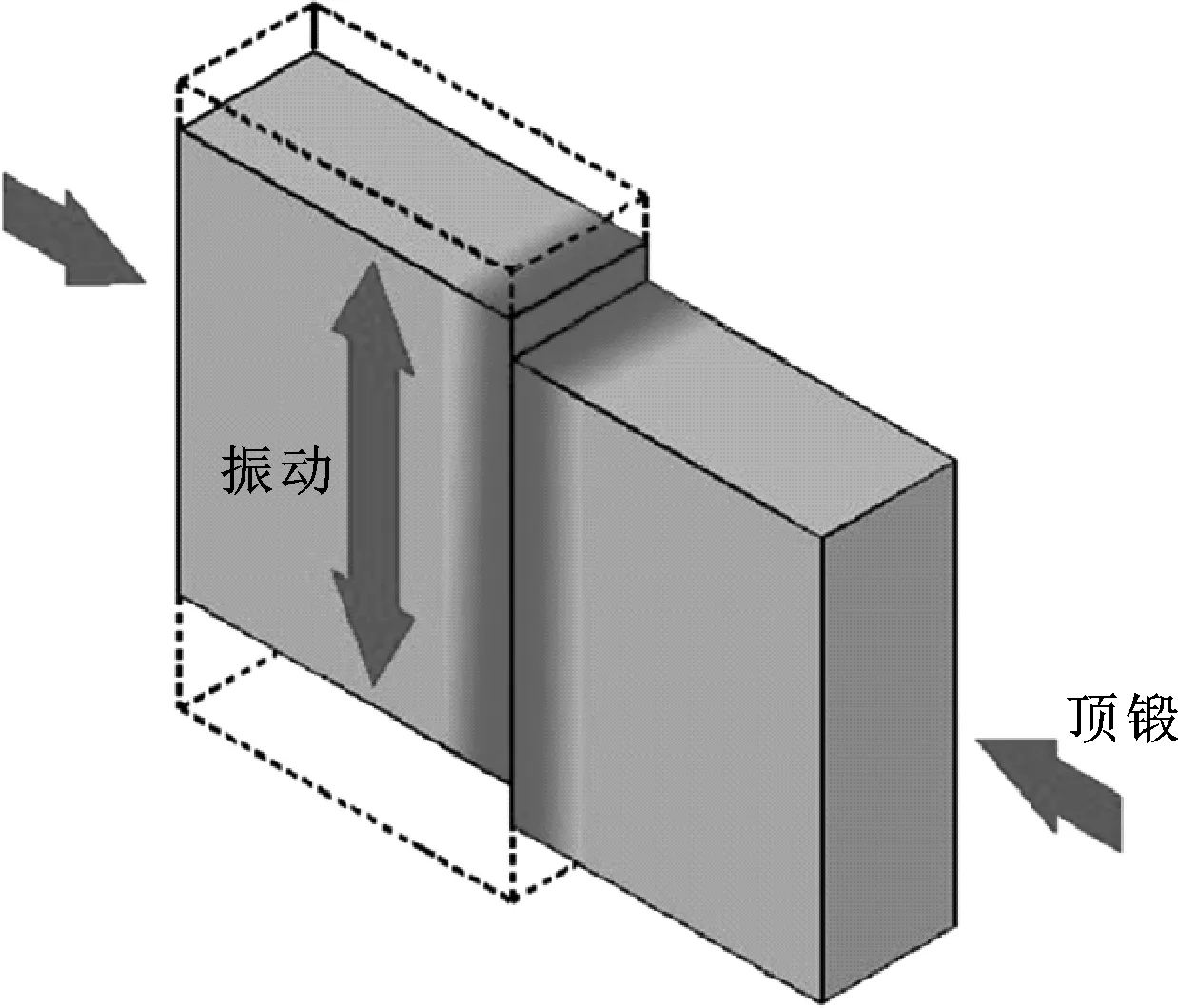

线性摩擦焊接(Linear Friction Welding,LFW)是近年来快速发展的一种焊接技术,主要应用于发动机整体叶盘和飞机框梁类零件的制造,其焊接原理如图1所示[1]。

图1 线性摩擦焊示意

左侧工件在垂直方向上高频振动,右侧工件在水平方向顶锻力的作用下和左侧工件端面接触,在接触面上发生高频摩擦产生热量,随着温度升高,接触面材料软化、变形,当变形达到一定程度时,左侧工件快速停止振动,保证2个工件振动方向对齐,并使顶锻力保持一段时间,2个工件就连接为一体,完成焊接[2]。

1 转换控制原理分析

目前,在现有的线性摩擦焊设备上采用的顶锻方向缩短量控制方式是压力控制,即焊接过程中顶锻方向从始至终保持一定的顶锻力,并在顶锻方向预置缩短量s处发出振动停止信号,使得激振油缸停止振动。

在焊接过程中,顶锻方向缩短量s误差主要产生在振动停止变形段,由于固定的振动停止激发点(顶锻方向预置缩短量s0处)发出振动停止信号后,始终保持压力控制,但顶锻位置不受控制,导致顶锻方向缩短量s重复精度差。这导致在相同材料、相同焊接工艺参数的条件下,一批工件的缩短量s有约为±0.3 mm的误差,无法实现某些精度要求较高的工件焊接[3-4]。

为实现LFW系统顶锻方向位置与压力转换无扰控制,本文作者分别建立如图2和图3所示的压力及位置控制传递函数并进行分析,以找到顶锻方向位置与压力转换的控制方法,从而实现精确控制[5]。

图2 压力控制传递函数框图

图3 位置控制传递函数框图

其中:us为设定值;KAm为液压伺服放大器增益;Ksv为液压伺服阀阀芯位移增益;Gsv(s)为液压伺服阀传递函数;Xv为液压伺服阀阀芯位移;Kq为液压伺服阀流量增益;Kce为液压伺服阀压力流量系数;V为液压缸容缸的总体积;βe为油液综合体积弹性模量;Ap为液压缸等效作用面积;BL为液压缸阻尼系数;Ks为负载弹性系数;KF为力反馈增益;KX为位移反馈增益。

由图2、图3可以看出:位置反馈信号取自液压伺服缸的位移,负载FL是扰动量,液压伺服缸输出力随着负载的改变而改变,系统的运动特性主要由液压伺服缸的固有特性决定。控制力时,由于结构设计的原因,常常用控制压力代替,检测信号取自液压缸2个腔的压力。位置环是开环的,系统的输出特性主要由液压伺服缸2个腔的容腔体积决定。另外,液压压力靠负载来建立,所以压力控制过程是在执行机构接触到施力构件之后开始进行的。在接触之前,执行器主要受到系统惯性力和系统摩擦阻力作用。

液压伺服系统中的压力可以通过在容积一定的系统中添加油液载荷力或向定向系统添加油液而产生。文中忽略热膨胀的影响,则压力变化的基本公式为

(1)

由公式(1)可知,压力随着液压缸容量及体积弹性模量βe的改变而改变,而体积弹性模量反映了液体的压缩性。比如,油的体积弹性模量大约为1.379 MPa,而水的体积弹性模量则大约为2.151 2 MPa。这意味着如果容量减少0.1%(-0.001),油压将增加1.379 MPa,而水压将增加2.151 2 MPa,即水比油更难压缩。

任意时刻压力和力的变化率分别如下所示:

(2)

(3)

假设面积和体积弹性模量为常量,则在已知速度、流量和当前容量的前提下,可以计算出任意时刻压力和力的变化率。

在完成LFW系统顶锻方向位置与压力分析后,应用RMCTools软件,在闭环压力系统中取用一些初始和保守的PID及前馈增益后,通过软件自带的调节导向工具的命令控制轴的压力,使它在指定的时间内渐变到指定压力。在所有增益设置为0的情况下,先使执行机构达到极限位置,然后仅对PID输入设定值和一个比例增益,通过以下公式进行估算:

(4)

其中:Kp压力和Kp力分别为压力调整值和力调整值。通过反复调节PID的相关参数以及力变化率的前馈增益,不断优化调节[6]。当压力调整值确定后,需要调节位置控制和力控制的边界阈值界限,以进行过渡转换。在进行过渡转换的过程中,当接近阈值界限时,需要降低系统的运行速度,以达到期望的效果。

2 试验验证

根据以下公式进行“预置缩短量S01”设置。i、j为批量焊接次数。i=1时,将系统“预置缩短量S01”设定值设置为s0;i≥2时,将系统“预置缩短量S01” 设定值设置为s0(i);系统顶锻压力设定值设置为p0(j)。

整个加工过程如图4所示,控制顶锻油缸的顶锻压力p并推动顶锻方向焊件向振动方向焊件移动进行焊接,当焊件在顶锻方向的位置达到顶锻方向预置缩短量s时,激振油缸停止振动,并在顶锻压力发生最大波动时记录此时顶锻方向的位置信息,标记为缩短量LS。预置缩短量为8 mm时,实测缩短量(LS00~LS09)如表1所示,最终缩短量平均值为8.35 mm,最终缩短量误差约为±0.16 mm。

图4 压力与位置转换控制LFW焊接过程

表1 实测缩短量

3 结论

本文作者提出了线性摩擦焊顶锻方向的精度控制方法,通过试验验证了该方法的可行性。利用该方法,可在保持顶锻方向压力控制的同时,实现顶锻方向位置的同步控制,以保证“顶锻方向预置缩短量”与“顶锻方向缩短量”重复一致性,从而提高了顶锻方向缩短量的精度。