面向曲面显示屏的玻璃盖板贴合装备关键技术研究

赵健州,张国军,,明五一

(1.广东省智能机器人研究院,广东东莞 523808;2.广东华中科技大学工业技术研究院,广东东莞 523808)

0 前言

目前,液晶显示屏上的玻璃盖板主要还是以平面为主,市场上对应的贴合工艺装备也只能面向平面玻璃盖板。随着液晶屏幕技术的不断革新,特别是OLED技术的突破,以及新能源电动汽车的兴起,曲面显示屏的应用越来越广泛,且为达到不同的显示效果,其曲面的弧度越来越多样化。在5G技术和人工智能的加持下,智能穿戴、智能汽车、智慧家居等将带动新一轮产业的发展,曲面显示屏作为终端交互入口是不可缺失的关键零部件。显示屏技术的更新意味着生产工艺技术及对应的装备必须随之更新。对比传统的丝印工艺和新兴的黄光蚀刻工艺,贴合工艺具备成本低、效率高、效果相当等优势[1]。

有鉴于此,本文作者设计一种面向曲面显示屏的玻璃盖板贴合装备,该装备能实现曲面玻璃盖板与保护膜、OCA、ITO Film、Sensor Film等软性材料之间的全面贴合。

1 贴合工艺流程

平面玻璃盖板经过热弯加工成曲面玻璃盖板后,需要对玻璃盖板表面进行印刷处理,其对应的工艺方法有丝印、黄光蚀刻和贴合,表面印刷处理完后需要在玻璃盖板上层贴保护膜,下层贴Sensor Film,然后再与LCM模组贴合。其中与LCM模组贴合属于真空贴合,需要先在玻璃盖板上贴合一层可溶胶,即OCA,然后在真空腔体加压加热环境下完成贴合。玻璃盖板部分贴合工艺流程参考图1[2]。

图1 玻璃盖板部分贴合工艺流程

贴合工艺分辊轮滚动贴合和真空腔体贴合。玻璃盖板与保护膜、OCA、ITO Film、Sensor Film等软性材料之间的贴合适合辊轮滚动贴合,而与LCM模组等硬性材料之间的贴合适合真空腔体贴合。文中主要研究辊轮滚动贴合[3]。

根据曲面玻璃盖板贴合工艺流程,文中所设计的曲面玻璃盖板贴合装备包含曲面玻璃盖板上料平台、自动贴合系统、CCD自动定位系统、辊轮滚压单元、静电除尘单元等核心机构,如图2所示。

图2 曲面玻璃盖板贴合装备核心组成部分

2 关键技术

为保证所设计的曲面玻璃盖板贴合装备能满足生产制造性能指标要求,该装备有多项关键技术需要攻克,主要包括CCD视觉自动定位技术、轨迹跟随控制技术、自动控制技术等[4]。

2.1 CCD视觉自动定位技术

因为曲面玻璃盖板与软性材料贴合时需保证0.05 mm的贴合精度,所以在装备设计时需使用CCD视觉定位[5]。有别于传统平面玻璃盖板贴合机,曲面玻璃盖板对视觉定位技术要求更高,难度更大。其一是因为曲面形状多样,对于视觉光源打光要求高,况且玻璃还是透明材质;其二是曲面显示屏尺寸较大,一般在35.56 cm(14英寸)以上,视觉镜头安装配置难度大[6]。为解决上述问题,在设计上采用8颗CCD相机进行定位,其中曲面玻璃盖板平台上方安装4颗,贴合平台上方安装4颗,安装示意图如图3所示。

图3 CCD相机安装示意

在自动贴合平台下面,连接着一台UVW平台。CCD视觉系统与UVW平台组成自动对位系统,共同完成待贴合软性材料的自动定位动作。其中UVW平台由3个主动轴(X1、X2、Y)和1个从动轴组成,X及Y方向的位移量为X和Y方向上的直线动作,θ方向的位移量是UVW三轴同时动作的合成位移量,通过这3个主动轴的移动来实现位置和角度的调整。UVW平台结构如图4所示。

图4 UVW平台结构

需计算UVW平台旋转角度Δθ,3个主动轴相对进给量算法公式如下:

X1轴:ΔX1=Rcos(Δθ+θx1)-Rcos(θx1)

(1)

X2轴:ΔX2=Rcos(Δθ+θx2)-Rcos(θx2)

(2)

Y轴:ΔY=Rsin(Δθ+θy)-Rsin(θy)

(3)

其中:ΔX1表示旋转后的X1轴进给量(mm);ΔX2表示旋转后的X2轴进给量(mm);ΔY表示旋转后的Y轴进给量(mm);θ代表需旋转的角度(°);R代表三轴单体中心对应的假想圆半径(mm);θx1代表假想圆圆心与X1轴中心连线相对于X+轴夹角(°);θx2代表假想圆圆心与X2轴中心连线相对于X+轴夹角(°)[7]。

为实现待贴合软性材料自动定位,CCD相机先对上料平台和自动贴合平台进行标定,彼此建立相对坐标系关系;上料平台4台CCD相机对曲面玻璃盖板边缘角进行拍照,抓取每个角的两条边缘线交点作为产品标定点,如图5所示,玻璃盖板边沿线a和边沿线b的延长线交点为c,c则是玻璃盖板其中一个标定点;同理自动贴合平台4台CCD相机对待贴合软性材料边缘角进行拍照抓取4个标定点,C是软性材料其中一个标定点;然后以上料平台作为基准点,自动贴合平台作为调整平台,两边CCD相机拍照完成后,工控机系统依据两边产品位置误差,输出调整数值至运动控制卡;运动控制卡输出运动指令至UVW平台移动轴进行位置调整,UVW平台带动自动贴合平台运动,自此完成产品自动定位。

图5 CCD视觉抓拍标定

2.2 轨迹跟随控制技术

文中所设计的曲面玻璃盖板贴合装备是采用辊轮滚动贴合方式。因为玻璃形状不规则,采用传统PLC插补方式无法达到精准控制,且插补算法无法保证运动路径与产品弧度一致,将造成部分区域无法接触或过压等不良现象,如增加压力传感器,控制起来比较麻烦,且增加成本,故必须引入新的控制方式。

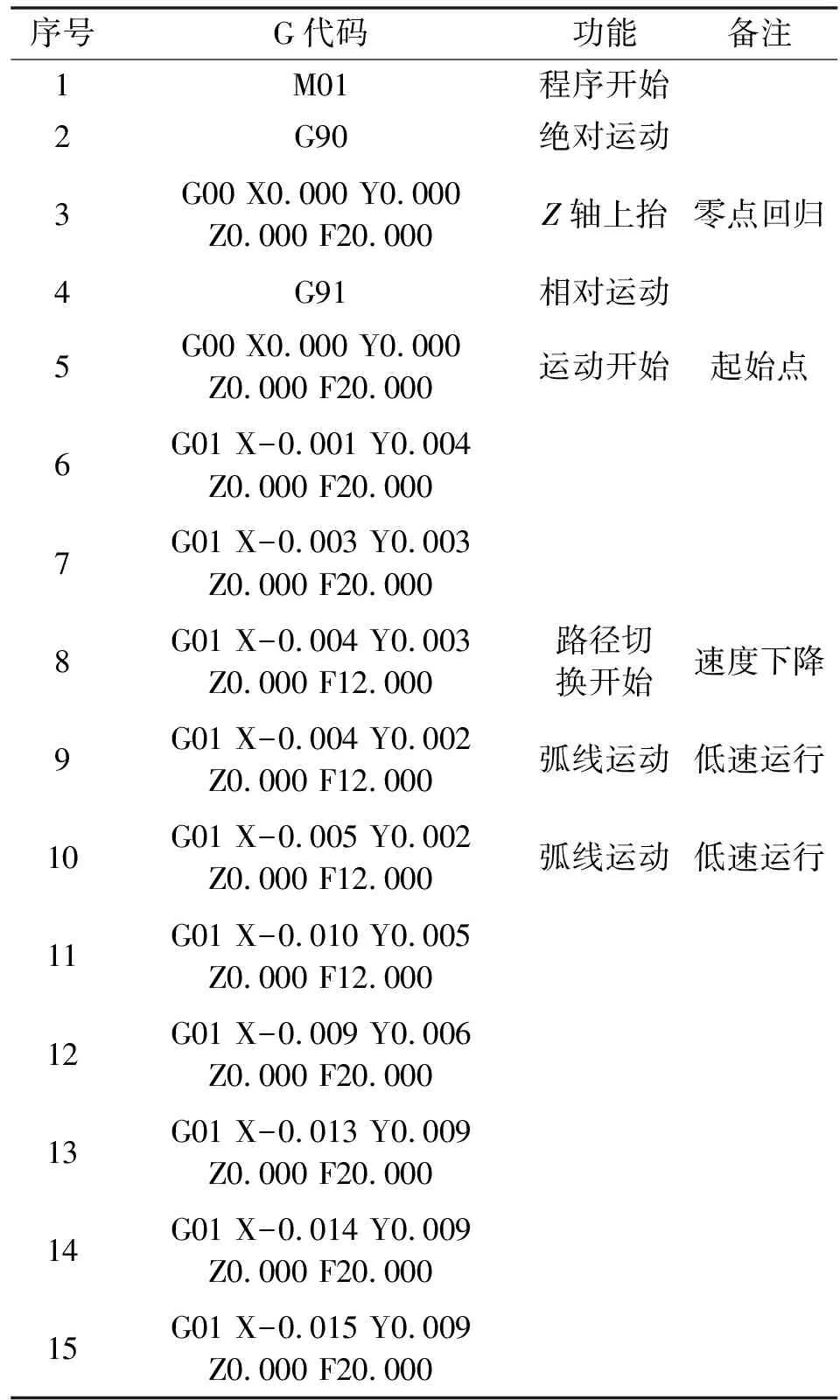

此次设计采用运动控制器方式,在原有控制器平台上做二次开发。针对曲面显示屏玻璃盖板常见形状,开发专用轨迹生成器,操作者只需要把曲面玻璃盖板的CAD图纸,通过专用软件即可生成运动轨迹的G代码。如图6所示,G代码导入运动控制器后自动产生运动路径,这个运动路径与曲面玻璃盖板的弧度完全一致,运动路径上速度可控,如在弧度拐弯处需慢速,从而达到贴合工艺的要求。图6里面的1~15位置对应表1里面G代码程序相应的序号。

图6 路径轨迹生成运动G代码

表1 部分路径轨迹G代码程序

为使自动贴合平台能完全按照曲面玻璃盖板弧度路径运动,自动贴合平台自身需具备上升下降移动功能,通过平台的左右直线运动与胶辊上下移动机构直线运动的插补算法实现平台的曲面运动。自动贴合系统结构如图7所示,整个平台固定在直线导轨上,通过伺服电机带动丝杠实现左右移动;上升调节平台同样是伺服电机带动丝杠实现上下移动,实现不同产品贴合位置的调整;UVW平台实现自动贴合平台左右位置和旋转中心调整;胶辊上下移动机构在贴合过程中与移动平台实现曲面运动路径插补。

图7 自动贴合系统组成

2.3 自动控制技术

所设计的曲面玻璃盖板贴合装备以工控机作为主控制单元,对装备的各平台实现全自动化控制,控制架构如图8所示。工控机与视觉系统通过以太网进行通信,视觉系统采集到数据后通过计算把位置调整数据发送至工控机,工控机输出指令控制视觉镜头拍照时间。工控机与运动控制卡通过RS232协议连接,工控机把接收到的视觉系统位置调整数据传输给运动控制卡,运动控制卡把命令执行情况反馈给工控机。运动控制卡与伺服驱动器通过EtherCAT通信协议连接,控制各平台伺服电机动作[8]。运动控制卡与HMI人机界面通过以太网进行通信,运动控制卡把设备运动状态实时传送至HMI人机界面进行显示,HMI人机界面接收操作指令发送给运动控制卡完成对相关机构动作的控制,同时对异常状态进行警告,并记录维护维修日志,为曲面贴合装备调试安装提供便捷的操作功能,保障装备安全稳定可靠地运行。运动控制卡与周边传感器、气动零件控制、安全光栅、静电除尘系统等通过I/O控制[9]。

图8 自动化控制架构

装备上电启动后,其生产动作流程为:操作人员上料,按钮启动,视觉拍照和对位平台调整,玻璃盖板上料平台翻转,自动贴合平台移动并贴合,玻璃盖板上料平台翻转,产品贴合完成。在整个过程中,自动控制的流程时序如图9所示[10]。

图9 自动控制流程时序

3 试验验证

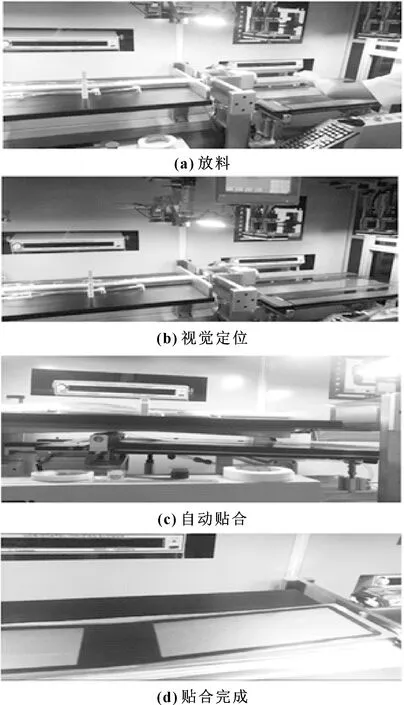

为验证曲面玻璃盖板贴合装备性能参数,选取2款曲面玻璃盖板各30片进行试验,试验过程如图10所示。

图10 曲面贴合装备试验过程

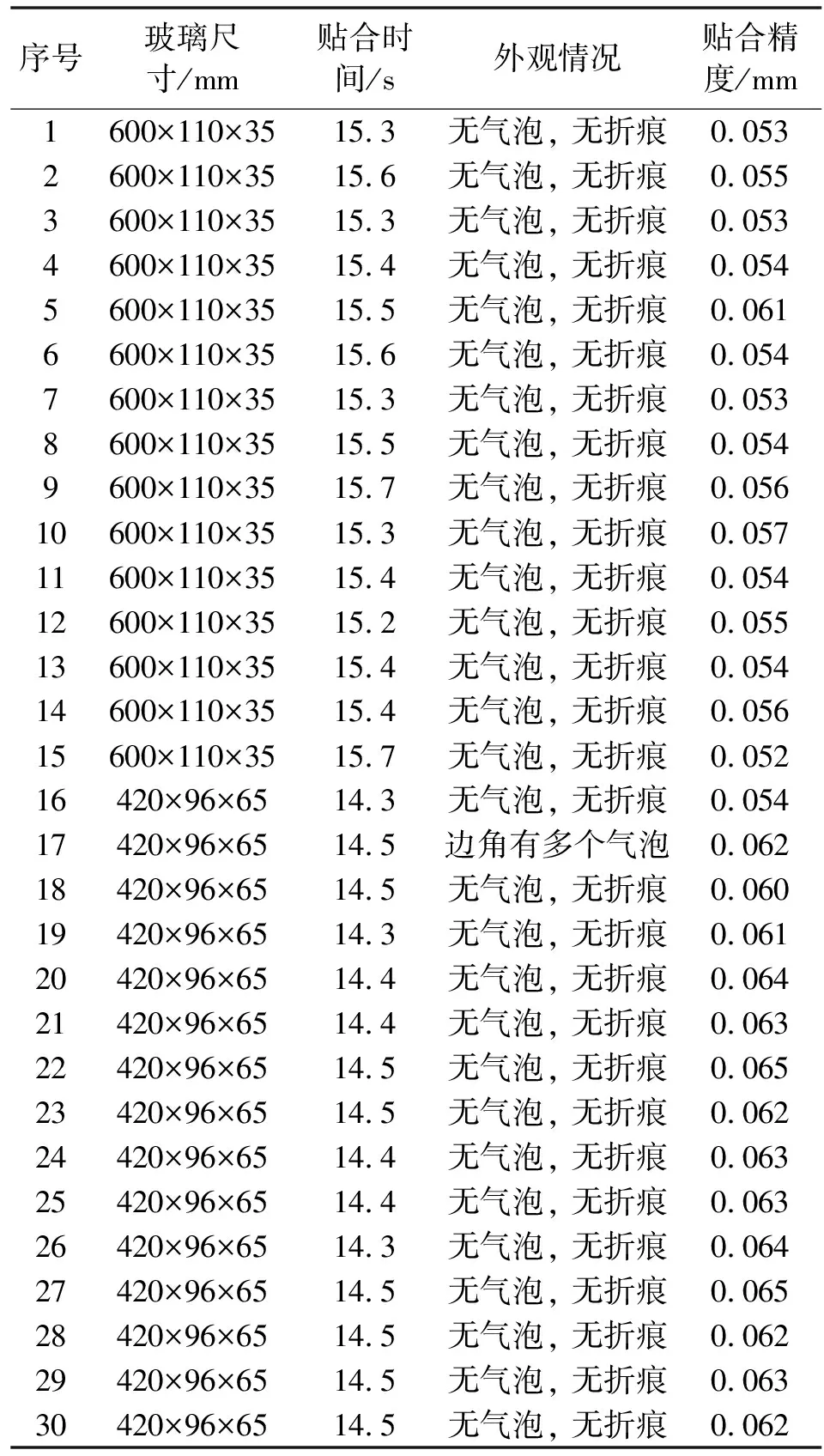

选取2款不同型号的玻璃盖板共60片进行贴合试验,通过程序设置时间计算器测试贴合机时间(两边平台产品放置后按下启动按钮开始至贴合完成为止),目测观察贴合后产品外观情况,通过影像测量仪(HEXAGON Optiv Classic)测量产品贴合精度。对试验的60片玻璃盖板,随机抽取S形和V形盖板各15片,合计30片,进行统计分析,贴合时间平均为14.9 s/片,贴合精度为0.058 mm,良品率为96.67%。具体试验数据参考表2。

表2 试验结果

4 结论与展望

设计并制造一种面向曲面显示屏的玻璃盖板贴合装备,主要解决液晶显示新技术带来的新工艺变革及新装备迭代。通过试验并使用得出的主要结论如下:

(1)在曲面玻璃盖板贴合装备中,其重点和难点是要保证产品贴合精度和贴合效果,确保产品贴合后表面无气泡、无折痕。

(2)为解决贴合工艺难题,攻克了3项关键技术,CCD视觉自动定位技术、轨迹跟随控制技术和自动控制技术,并对每项技术进行详细描述。

(3)通过对2款不同型号的玻璃盖板进行试验,验证装备性能参数。在试验的过程中,发现贴合精度与玻璃盖板大小和曲面曲率大小有关。

在实际应用中,如需切换产品时,每次需要重新对CCD视觉进行标定。在未来的设计中,将在软件上进行算法优化,增加一键标定功能;同时在工控机软件里面建立产品库文件,每次切换产品时做到一键切换完成即可生产,节约产品更换调试时间。在未来的设计里,还可以考虑增加产品自动上下料和自动撕产品保护膜功能,实现装备全自动化和智能化。