石油化工设备防腐蚀的措施和方法

孙士涛

中国化学工程第十一建设有限公司 河南开封 475002

持续发展的社会经济需要工业部门的支助,由于工业发展依赖于石化资源,石油资源的实际需求则显著增长。这就要求我们对石化工业的发展给予足够的关注,有效地开展石化工作,及时解决油气开采过程中出现的问题,尤其是石化设备的腐蚀问题,需针对这一问题进行详细分析。

1 石油化工设备腐蚀原因

设备金属材料的腐蚀种类繁多,种类繁多,随着介质、材质的不断更新,腐蚀种类也越来越多。按腐蚀机制分为化学腐蚀、电化学腐蚀、生物腐蚀和物理腐蚀四大类,化学腐蚀是指在金属与介质发生化学反应时,引起的腐蚀,是一种常见的金属腐蚀,其破坏程度和破坏程度都比较高。而电化学腐蚀则是指在接触到环境介质时,金属与环境中的介质发生化学反应,并伴随着净电流的出现。

1.1 设备材料抗腐蚀能力差

在生产设备时,若选用的材料不符合要求、选用不合理、加工工艺受限、制造缺陷等,都会对设备的性能产生不利的影响。石化装置若耐腐蚀性较差,在生产、运输、贮存过程中,在与化学原料介质接触时,在生产过程中,在生产过程中加入药剂时,不可避免地会发生各种腐蚀,导致设备的耐蚀性下降,从而造成设备故障隐患。

1.2 设备接触腐蚀介质易产生腐蚀

石油化工企业在使用过程中,可能会接触到各种具有活性、挥发性、易燃易爆、有毒等化学物质,有时生产过程中还要添加各种化学药剂。在与设备的接触中,若有制造缺陷、焊缝、局部磨损等缺陷,就会出现点蚀、裂缝、刺漏等腐蚀的情况。在石油管道中,由于石油中存在着大量的废水,废水中存在着大量的氯化钙、硫、盐等,当它们在一定的温度和压力下发生水解,产生盐酸和硫化氢,这些物质会对储罐、管线、阀门产生腐蚀,严重的会导致油罐、管线的强度降低,从而导致设备的穿孔。石油化工装置中的石油在加热后会发生升温、体积膨胀,从而导致管线内的压力增加。设备、管线存在点蚀、磨损腐蚀等情况,在应力作用下,会使设备、管件发生应力裂纹,发生漏油事故,甚至引发火灾爆炸事故。

1.3 设备管理缺陷造成腐蚀危害

管理上的问题,例如操作失误或操作失误,阀门关闭不当,导致管道压力过大;化工装置的阀门未关或关紧,造成化工原料的泄露,化工机泵进给不足时,造成机械高温磨损;因设备、水泵自身已经出现了点蚀、裂纹、法兰密封不良等问题,但工作人员没有及时发现,导致设备出现裂缝、刺漏等腐蚀,进而导致油气泄漏。

1.4 设计及加工制造因素

(1)设计要素。在设备的结构设计上,应尽可能地避免出现应力集中、遗余残留液等不合理的情况。

(2)生产工艺要素。在设备的加工制造期间,应注意使用冷机(如车、铣、刨、磨)。对设备表面可能产生的不良影响,还应关注因酸洗电镀而引起的设备零件氢脆问题。尤其要注意焊缝中的裂纹、咬边、焊条与母材的不匹配以及焊条的剩余应力。

(3)组合要素。装配过程中的不合理会导致应力集中或过度进而产生额外的应力。

1.5 操作因素

在使用过程中,因材料的改变或操作不当造成的超温、超负荷运行,会导致局部的腐蚀和失效;同时,设备的维护和维修不及时,也会造成设备的腐蚀和损坏。

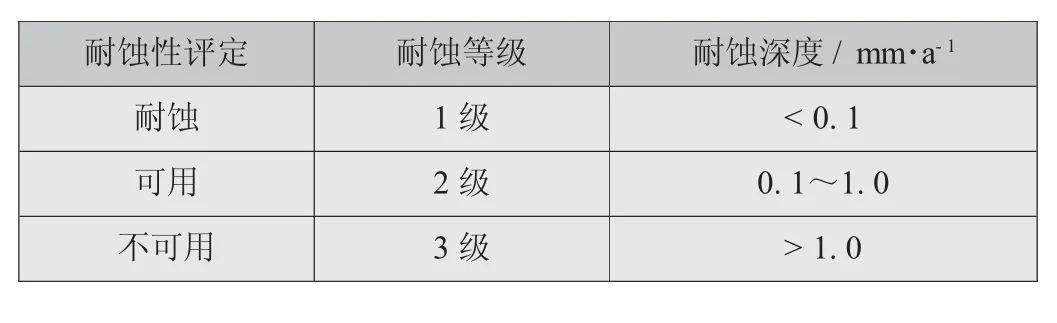

1.6 金属耐蚀性分类

金属材料的耐蚀性能通常是以腐蚀深度来表示的,其腐蚀深度和厚度对零件的寿命有很大的影响。所以用腐蚀深度来描述其腐蚀的程度是很有实用价值的。通常用腐蚀深度来表达金属的腐蚀深度变化,见表1。

表1 金属耐蚀性3 级标准分类表

2 石油化工设备防腐蚀的措施和方法

2.1 科学选择石油化工设备

对石化产品进行科学的选择,是防止腐蚀的最基本方法,也是最有效的方法。目前国内石化行业主要采用的是碳素结构钢,碳素结构钢是一种碳结构钢,通常可分为普通碳结构钢和高质量碳结构钢,前者的强度偏低,不能用于石油化工设备的制造;高质量的结构钢的力学性能比一般的结构钢要好得多,在机械部件的生产中得到了广泛应用。与其他金属相比,碳结构钢具有更好的力学性能和更低的成本,可以满足石化行业的要求,但同样的,它的耐腐蚀能力也很弱。石化企业在选用设备时,应从使用途径、使用环境、生产介质、温度、湿度、压力等方面进行分析,以实现防腐的目的。综合以上几个方面,才能科学地选用设备,如果需要长时间接触硝酸和硝酸铵的设备,则选用铁素体不锈钢作为原料;对于那些需要长时间暴露于腐蚀性介质的设备,选用马氏体不锈钢作为原材料的石化设备,选用适当的材质,提高设备的耐腐蚀性能。除选用材料以外,石化公司还可在部件上作出合理的选择,如选用具有高耐腐蚀性能的主要部件,至于次要部件,可以选择耐腐蚀性比较低的部件。这样既能提高设备的耐腐蚀性能,又能保证企业自身的经济利益。

2.2 在设备环境中加入缓蚀剂

为了防止外部设备的干扰,减少石化设备的使用寿命,必须对设备进行防腐处理,通常采用防腐油漆将设备表面涂上涂料,以达到保护效果。采用环氧树脂,酚醛树脂等都是很好的漆膜。在涂敷防腐层的时候,必须要对石化产品的使用状况有足够的了解,还要考虑到设备的老化程度和性能,然后再考虑涂层的应用。

此外,还可以在石化装置的表面涂覆一层金属涂层,从而有效地实现绝缘效果。在石化设备上涂上金属涂料,可以达到良好的防腐蚀效果,也可以做成某种形状,便于材料的焊接。因为材质的原因,所以必须要对防腐装置进行阳极处理,在电流越来越大的时候,减少腐蚀电流,才能起到很好的保护作用。

2.3 运用电镀的方法进行防腐蚀

电镀法是对当前石油化工装置防腐蚀最作为有效的一种方式,其主要有三类:外部电压、无外加电压和内输送电压。首先,增大电流的电镀方法,将阴极直接接入电解液中并施以高电压,这个时间就会在阴极表层和介质之间的界面上进行电化学反应。这些电化学反应涉及阴极表面离子的完全分解还原,以及阳极表层的氧化物。这两个方法均使用镀锌方法。此外,不但能够将较小的金属分子通过放电形成镀层,而且还能够以大的金属颗粒为其补充,如聚合物涂层的橡胶颗粒,利用这些方法还能够沉积金属电极的过程。其次,无外加电流的电镀方法,它一般是通过针对不同电位的塑料和涂层零件,利用基体在溶剂界面发生的金属置换反应,或自催化还原将金属离子片留在涂料中,但是这种方式也不可避免受化学反应温度的影响。最后,利用内电流的表层电镀法,即发生在电子流失或吸收的情形下,这些表层处理方法可以透过将表层转变形成反应物质,以实现许多表面膜层的作用。

2.4 机械表面进行防腐蚀材料涂抹

针对石化机械设备的防腐蚀,针对有可能性或已经发生锈蚀的设备外壳,我们可以通过采用抗腐蚀的涂层,从而达到对石化机械设备的高效防腐,防腐蚀的材料较为普遍的是环境抗酸、无机高分子等这方面的防腐蚀涂层。对材料而言,对腐蚀性材料、强酸性物料的防腐蚀效果就更为突出了。以无机高分子材料为例,能够对原料中生成的各种金属氧化剂加以抑制,如环保耐酸类的防腐蚀涂层就能够对原料杂质中的盐酸、硫化氢等加以分解,从而达到了对石油化工装置的高效防护。

2.5 优化化工设备运行管理制度

如果要推进化工设备防锈性能的改善,就需要全面剖析各种可能引起锈蚀现象产生的原因,并提出针对性的处理对策。根据机械设备工作过程中产生的腐蚀现象,化工企业应引进设备标准化制度,把设备标准化理念运用于化工设备的设计、生产和操作等不同阶段。化工设备管理在操作流程中还具有一种突出特点,就是重复作业特点,所以,在引入规范化的管理理念进行化工设备管理时,需要着重注意以下几点。首先,化学设备及日常维修人员都应该是化学有关专业人员,并具有一定的知识水平和实际能力,根据企业管理需要做出作出的科学决策,合理配置化工设备资源及人员,努力做到物尽其用、人尽其才,使各岗位的人员发挥各自专业才能和水平,熟悉化工设备特性,熟悉实际运用情况,并实施针对性的防腐蚀措施。第二,企业主管层面必须注意化工设备管理,要建立专门的岗位管理体系,对岗位职能作出做出具体界定,进行员工和机器设备的规范管理。第三,必须建立分类管理体系,以优化化工设备的库存管理,并建立维护费用计划,实行定期维护,以实现化工设备性能平稳,生产工作正常。

2.6 加强对人员防腐蚀意识的培养提升

石化生产设备防腐,除了要做好材料、生产加工的控制之外,还应重视对管理、操作人员防腐意识的培养、提升,才能实现对各个操作环节的有效控制,更好地提高设备防腐能力。首先,在管理层面应提高专业人员培养力度,把设备防腐列入日常管理重点内容当中,建立起完善的设备防腐管理与维护体系。其次,企业应建立有效的腐蚀监控体系,实现对设备腐蚀情况的实时监控,以便更好更及时地采取有效应对措施,避免设备出现严重腐蚀问题。此外,在行业方面可通过提高设备管理规划性,建立相应的防腐生产标准,从原油采购、工艺选择、添加剂选用等方面,建立可行的、统一的腐蚀控制标准,为石油化工企业实现有效设备防腐提供有效参考标准。

3 结语

总而言之,化学设备腐蚀严重危害石油化工产品的安全性与质量。各单位都必须要查清各种可能导致设备锈蚀的因素,并根据实际状况选用合适的防腐蚀方法,从而进一步改善设备防腐蚀技术,才可以保证公司产品的生产顺利进行。因此除了从设备选型、结构设计、产品制作、试验测试等环节提升设备耐腐蚀能力,同时还要增强职工的防腐蚀意识,培养职工的操作技能,从而全面掌握生产流程的介质特点,并根据设备锈蚀产生的机制及其可能因素优化设备选型,优化工艺,努力从源头上解决设备锈蚀问题,以此促进企业产品的健康发展与提高。