一种边坡真空锚管研发及工作机理分析

董旭光,李 峥,崔自治,李宏波,王永胜

(1.宁夏大学 土木与水利工程学院,宁夏 银川 750021;2.兰州理工大学 土木工程学院,甘肃 兰州 730050)

降雨或地下水位升降诱发的边坡失稳普遍发生,主要是水分入渗坡体,汇聚于边坡内部很难快速排出,引发滑坡灾害[1-2]。水分渗入低含水率边坡后土体由非饱和逐渐转变为饱和,土体不仅自重增大,而且抗剪强度降低,还形成渗透力,这些土体性质改变对边坡稳定构成严重威胁。传统注浆锚杆[3]依靠杆体侧摩阻力提供锚固力;端承式锚杆[4-5]依靠端部扩大头提供较大承载力,整体变形较小,但无法排水。真空负压排水技术在软土地基中得到广泛应用[6],主要有真空管井和真空预压。真空管井是在密封井内用真空泵抽水,能提高抽水效率。黄峰[7]依托北京地铁工程开展现场实验,验证真空抽水能明显降低孔隙水压力,提高出水效率并缩短工期。贾向新等[8]证明真空井点负压场改善了低渗透地区的降水效果,得出不同真空井点条件下的水平影响范围。真空预压是在地基内打设砂井或排水板,地表覆盖塑料薄膜且四周密封,然后用真空泵在膜下抽真空,地基内形成负压,土体中的水分进入排水体后被抽走,地基水分降低、强度增加、承载力提高,取得了显著的经济效益[9-10]。朱建才等[11]验证了排水板中孔隙水压力消散大部分由真空度引起,孔隙水压力消散程度沿深度方向基本不变。Zeng等[12]介绍了真空管井降水技术的设计、施工及处理效果,现场试验结果表明真空管井降水技术的固结效率优势。冯双喜等[13]开展新型辐射排水板真空预压加固地基现场试验,表明该法可提升填土地基加固效果,增大加固范围。Wang等[14]研究了真空预压技术加快疏浚泥浆固结速率,采用不同排水管孔径的真空预压试验,探究了排水管孔径对排水速率的影响并确定了最佳过滤孔径。蔡袁强[15]提出了增压式、絮凝-真空预压等多项防淤堵技术,提高固结速率,增强加固效果。真空负压技术虽能快速排水,但无法直接应用于带有倾斜面的边坡工程,也不能直接锚固支护。

针对软弱富水土质边坡失稳问题,工程界采取排水和锚固相结合的方式,主要包括两种:排水与锚固分离式和集成式。分离式为排水和锚固是单独分割的两套技术,如单纯的水平排水、虹吸排水、盲沟排水和充气截水等与锚固技术组合[16-18]。胡宇轩等[19]进行仰倾式负压排水试验,表明负压作用下土体压密,孔隙率及渗透性降低,此法始终比渗流排水更快。Chi等[20]设计了螺旋锚管边坡水平排水,能排出边坡水分且施工安装拆除便捷,但并未发挥锚固作用。集成式是指一种能同时排水和锚固的技术,如孔纲强[21]发明一种排水锚杆,杆体向上倾斜依靠重力排水,该锚杆为了实现排水而削弱了锚固承载力。Bin等[22]以透水混凝土作为锚固材料,分析表明该水平锚杆在含水率较高时可实现排水,但排水速率低。董建华等[23]提出排水板复合框架自钻胎串式新型支护体系,并给出了承载力计算方法,但胎体充气膨胀受限,仅能在充气后排除部分水分,支护稳定后水分再进入时仍不能主动排水,而且在复杂地形排水板布设不便。

综上所述,目前边坡排水锚固主要为分离式,大多属于被动式排水,效率较低,造价较高。寻求高效、低廉的排水锚固技术已成为工程亟需。基于真空负压和锚固技术,提出一种集高效排水和锚固一体化的新型真空锚管技术。探究其工作机制,建立真空负压作用下锚管周围土体固结模型,分析了拉拔破坏模式,给出考虑真空固结效应的锚管抗拔承载力计算公式,通过试验验证了真空锚管的有效性和理论分析的合理性,为该结构的设计提供理论依据和参考。

1 真空锚管研发及工作机制

1.1 真空锚管研发

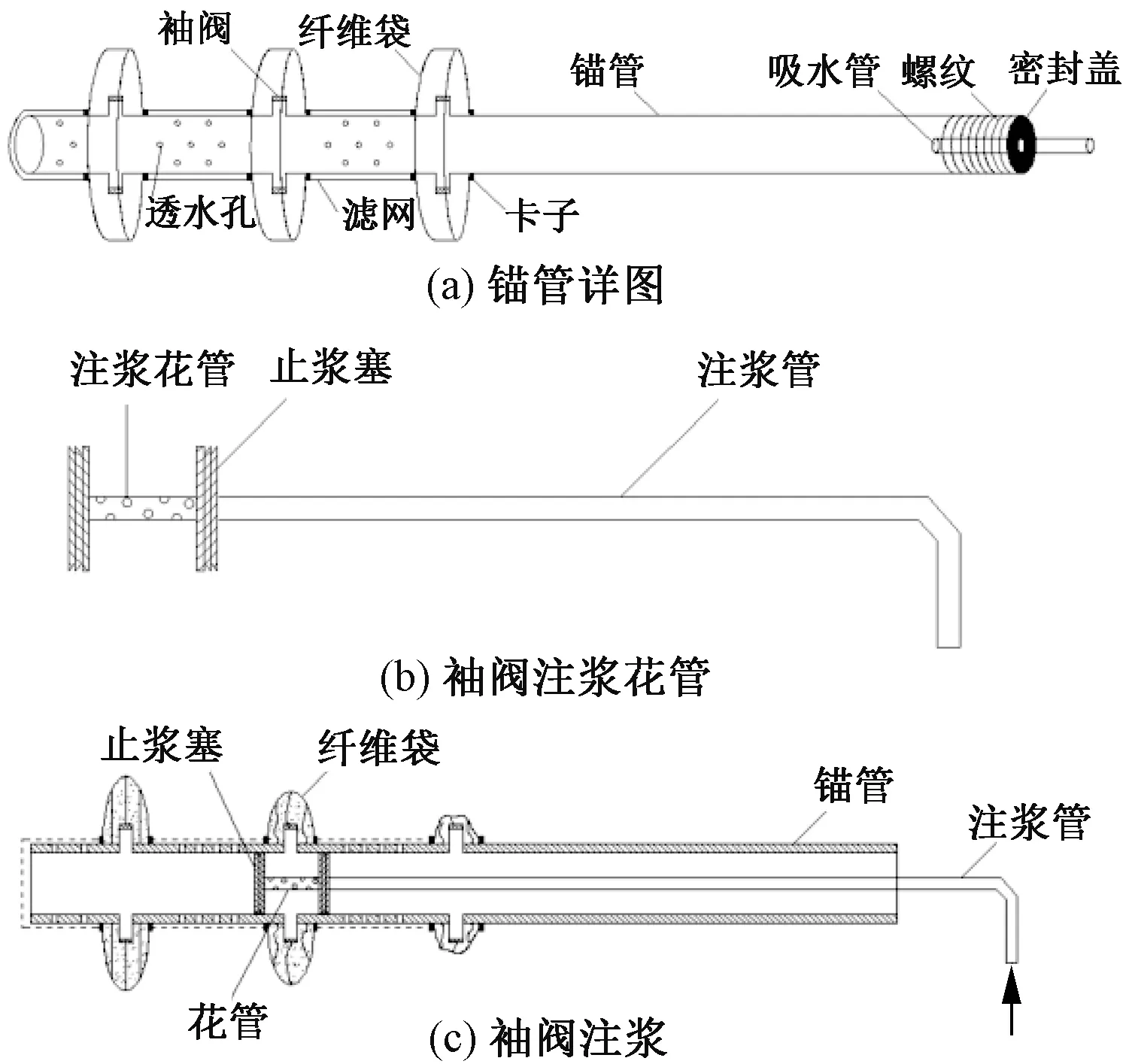

基于主动排水和支护理念,结合真空负压、袖阀注浆和锚杆技术,提出一种真空锚管。该锚管由锚固系统和真空排水系统构成。锚固系统由锚管和锚具组成;中空管体前端设有螺纹,中后部间隔设有出浆管和透水孔,出浆管上套橡皮袖阀,两侧用抱箍夹持纤维袋固定于管体上,管体中后部透水孔段包裹滤网;中空管体倾斜放于边坡内;采用袖阀注浆花管向纤维袋内压力注浆,浆体经袖阀注入纤维袋内并凝固形成扩体;管体前端连接密封盖,第一个注浆扩体前的管体与周围土体之间充填密封材料,锚具和垫板将中空管体固定于坡面上。真空排水系统由太阳能板、控制器、排水管和真空泵组成;水分计埋设在坡体内,控制器和真空泵位于坡脚处。排水管一端穿过密封盖伸入中空管体,另一端与真空泵连接;水分计与控制器连接;根据水分计测定数值,控制器控制真空泵开启与断开,进行抽气排水与停止;见图1~图3。

图1 真空锚管支护边坡剖面

图2 真空锚管简

图3 锚管及注浆示意

1.2 工作机制

从构造形式来看真空锚管属于扩体串囊型。从功能来讲具有快速排水和注浆锚固功能。根据构造和功能两方面阐述真空锚管的工作机理如下:

(1)高压注浆膨胀挤密

真空锚管采用袖阀向纤维袋内高压注浆,纤维袋膨胀对土体产生挤密和预压,土体力学强度提高。

(2)真空排水固结

控制器根据土体含水率控制真空泵开启与断开,当水分含量超过界限含水率时,控制器开启真空泵开始抽气,锚管与边坡土体产生真空负压场,锚管中后段周围土体中的水分在以管为对称轴向管内流动,随着土体水分的外排,锚管前段和后段土体产生真空压差,前段周围土体内的水分向后流动,并进入透水孔,然后排出边坡,土体孔隙水压力降低、有效应力增加,加速土体固结,锚管锚固力提高,边坡稳定性增强。否则控制器断开,停止抽气排水。

(3)锚固支护

真空锚管高压注浆后,纤维袋膨胀、浆体凝固形成扩体,其受力为端承-摩擦型,荷载主要为纤维袋包裹扩体端面土抗力和侧壁的摩阻力。拉拔力先由靠近张拉端的扩体传递到土层,然后依次通过后部的扩体传递于土体。

1.3 技术优势

(1)中空管体上开设透水孔,橡皮袖阀单向导通、纤维袋包裹注浆花管局部密封注浆,浆液被包裹不外流,锚管内无浆液残留、透水孔不易被浆堵塞,解决了注浆锚固与排水同步实现的难题。

(2)中空管体的第一个纤维袋后段开孔,前段与周围土体之间密封体充填,纤维袋注浆挤密土体,降低了抽真空漏气。

(3)锚管构造形式简单,施工简便,智能控制排水,同时具备排水固结和锚固功能。

2 真空锚管排水固结机理分析

真空锚管通过真空泵抽气给周围边坡土体施加负压,土体发生排水固结,进而提高真空锚管承载力,排水固结类似于负压砂井地基固结。真空抽气时土体孔隙压力消散与土体变形关系,服从太沙基固结理论的基本假定:假定边坡为各向同性、均质,完全饱和土体,水的渗流符合Darcy定律,渗流时仅以锚管为轴进行渗流,土体渗透系数和压缩系数为常数。真空度沿锚管均匀分布,且锚管表面无漏气。用re代表真空锚管影响半径,H为真空锚管影响区深度,即锚管深度;砂井在H/re>4时,主要通过径向渗透完成土体固结。而真空锚管长细比较大,也仅考虑径向固结。

2.1 真空锚管排水固结模型建立

将真空负压作用下锚管周围土体固结视为轴对称问题,计算简图见图4。

图4 真空锚管排水固结模型

真空锚管周围土体的径向(r方向)固结方程[15,23]为

( 1 )

式中:ur为距锚管中轴r处的土体孔压;t为加压时间;u为土体超孔压;r为径向坐标;Ch为土体径向固结系数。

发生径向固结时初始条件和边界条件为

( 2 )

2.2 方程求解

将式( 2 )代入式( 1 ),采用分离变量法求解,解得距锚管中轴线r处的孔隙水压力和平均径向孔隙水压力分别为

( 3 )

( 4 )

锚管周围土体的平均径向固结度Ur为

( 5 )

2.3 真空作用下锚管周围土体抗剪强度计算

在真空负压作用下,土体总应力保持不变,随着抽真空持续,土体超静孔隙水压力消散,有效应力增加,土体固结抗剪强度提高。有效应力增长量Δσ为

Δσ=u0-ur

( 6 )

式中:u0为初始孔隙水压力。

根据JGJ 79—2012《建筑地基处理技术规范》[24],土体固结t时刻抗剪强度理论为

τft=τf0+Δσ·Urtanφcu

( 7 )

式中:τft为t时刻固结土的抗剪强度;τf0为天然(初始)土体抗剪强度;φcu为固结土体摩擦角。

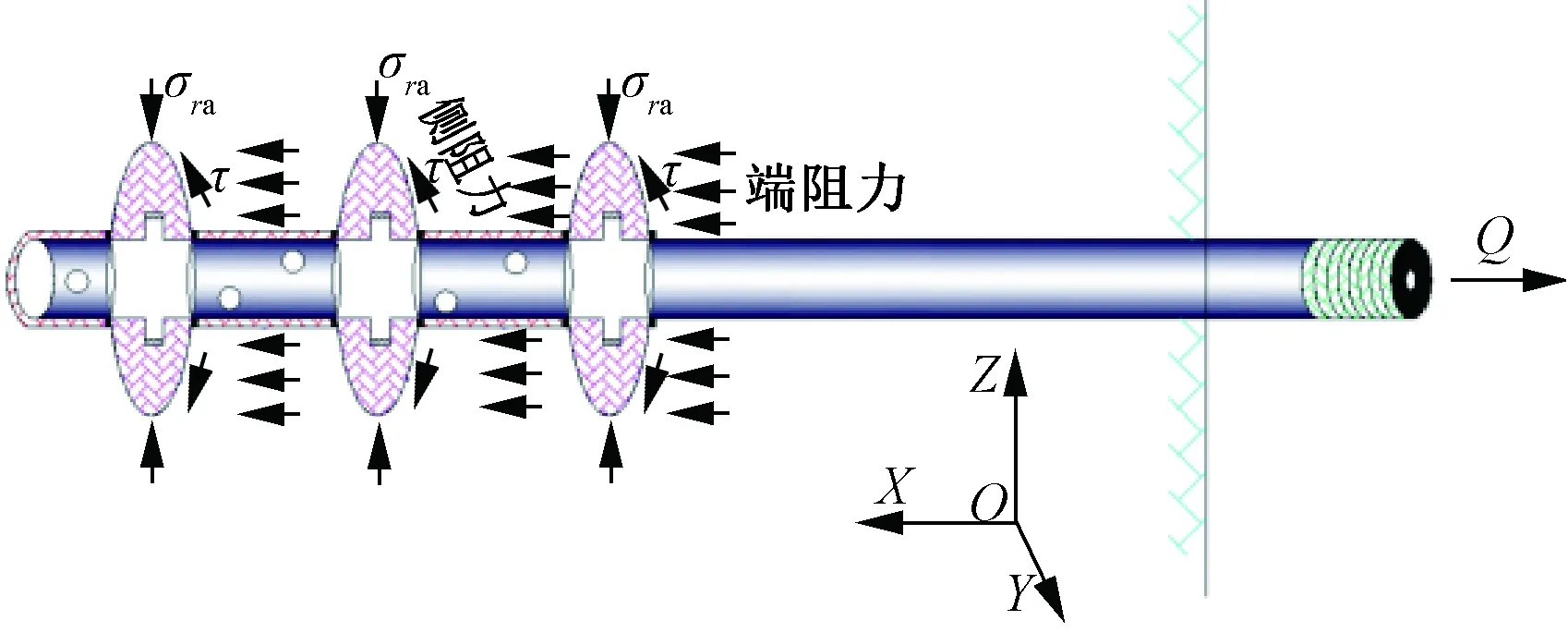

3 真空锚管抗拔承载力分析

真空锚管通过高压向纤维袋内注浆形成扩体,扩体在外围土体压力作用下凝固,凝固后扩体形状近似为椭球体。真空锚管的受力属于端承-摩擦型,其抗拔承载力主要由椭球体的端阻力和侧阻力承担,简化后的力学计算模型见图5。

图5 真空锚管力学模型

3.1 真空锚管的破坏模式分析

根据真空锚管的组成和受力形式,破坏形式主要有三类:①钢管破坏;②纤维袋包裹扩体与钢管界面破坏;③注浆扩体周围土体破坏。这3种破坏形式中,钢管破坏和纤维袋包裹扩体与钢管界面破坏可通过选择合理参数或构造来避免,如对第①种选择强度较高的钢管;第②种可调整扩体直径与长度之比或给注浆区域钢管上焊短钢筋等;为了充分发挥土体的承载力,本文让其发生第③种破坏形式,讨论此状态锚管抗拔承载特性。

随着拉拔荷载增大,真空锚管扩体周围土体出现弹性变形、并过渡到塑性变形,表现不同分布特征[25],主要分为3个阶段:(1)弹性阶段(I阶段)。拉拔荷载较小时,扩体与土体间无相对位移,锚管拉力由扩体侧摩阻力和前端的静止土压力承担。(2)塑性扩展阶段(Ⅱ阶段)。随着拉拔力增大,锚管与土体间产生相对位移,扩体前端的土体被挤压产生局部塑性区,并逐渐扩大。(3)贯通阶段(Ⅲ阶段)。拉拔力持续增大,扩体前端土体塑性区迅速扩展,锚管位移增大,最终沿锚管轴向形成贯通破坏面,扩体间土体承载作用失效。

真空锚管的承载力受外荷载、土体固结程度和土压力等多因素影响,塑性区贯通阶段扩体间土体破坏可分为两种[23]:①当扩体间距较大且土体固结较低,扩体与前端土体间粘结较弱,即扩体与土体界面产生滑移,即小圆柱面破坏,见图6(a);②当扩体间距较小且土体固结较高时,扩体间土体发生剪切贯通,最右侧扩体产生倒锥状的剪切破坏面,并延伸至坡面,即大圆柱面破坏,见图6(b)。

图6 真空锚管抗拔破坏模式

3.2 小圆柱面破坏抗拔承载力计算

如图6(a)所示,在小圆柱面破坏模式中扩体前端受到土体挤压力,侧壁受到摩阻力,即端阻力和侧阻力。

图7 等效椭球体示意

在小圆柱面破坏情况下,扩体前端土体均受挤压力,土体发生局部剪切破坏,锚管沿轴向产生滑移,由于椭球面与yoz坐标面交线为椭圆,其面积为πbc,则扩体端阻力Qp1为

( 8 )

为求解扩体侧阻力,需得出椭球体产生侧摩阻力的有效表面积J为[26]

( 9 )

(10)

扩体侧阻力Qs1为

Qs1=Jτud

(11)

式中:τud为扩体侧壁与土体的摩阻力,τud=ccu+σratanφcu,σra为土体所受的径向应力;ccu为土体的黏聚力。

真空锚管发生小圆柱面破坏,抗拔承载力Qu1为

(12)

式中:n为扩体个数。

3.3 大圆柱面破坏抗拔承载力计算

如图6(b)所示,在大圆柱面破坏模式中,端阻力主要由最右侧扩体提供。端部土体因最右侧扩体发生锥台形剪切破坏,锚管后部扩体间土体发生贯通破坏,未对扩体产生约束。则扩体端阻力Qp2为

Qp2=τ1L1(C+πL1tanα)

(13)

在大圆柱面破坏时,扩体间土体贯通,扩体间土体受到破坏面的摩阻力Qs2为

Qs2=CL2τ2

(14)

式中:τ2为侧向破坏面土体平均抗剪强度,τ2=τf0+Δσ2Ur2tanφcu;Δσ2、Ur2分别为破坏面有效应力平均增加值、平均固结度;L2为扩体净间距。

真空锚管发生大圆柱面破坏,抗拔承载力Qu2为

(15)

3.4 大、小圆柱面破坏的扩体临界间距分析

由破坏模式可知,当扩体间距较大(小)时,土体易产生小(大)圆柱面破坏,故存在临界间距Lec使扩体间土体同时发生大、小圆柱面破坏。当扩体间距为临界间距Lec时,真空锚管的承载力Qu1=Qu2,即

(16)

化简计算可得

(17)

4 算例分析

4.1 概况

土体为粉质黏土,渗透系数为1.33×10-6cm/s,初始孔隙水压力为20 kPa。锚管长为1.3 m,直径d=2 cm,埋深1.1 m处锚管上设有两个扩体(KT1和KT2),扩体尺寸均为a×b×c=4 cm×5 cm×6 cm,两扩体间距为40 cm,见图8,土体与锚管参数见表1。以锚管中轴与土体顶面交点o为坐标原点,坐标系为xoz,两扩体位于(40,0)和(80,0)。选取点(60,11)进行监测土体内部真空度、孔压和土体强度等。采用持续式抽真空排水,分别计算真空度为-40、-60、-80 kPa,抽气排水0~30 d时,锚管周围土体固结度、孔隙水压力和抗剪强度以及锚管抗拔承载力。

表1 土体与锚管力学参数

图8 算例示意(单位:cm)

4.2 真空锚管排水固结效果分析

为揭示真空锚管的排水效果,分析真空作用下锚管周围土体孔压及固结度等变化规律,见图9~图11。

图9 不同真空度作用土体孔压-时间关系

图10 真空作用土体固结度-时间关系

图11 不同真空度作用土体孔压-固结度关系

由图9可知,随着抽气排水时间增加,土体孔隙水压非线性降低,不同真空度作用下土体孔隙水压力均逐渐降低,真空度绝对值越高,土体孔隙水压力降低越快;初期土体孔隙水压力消散较快,后期降低逐渐缓慢。

由图10可知,随着抽真空时间增加,土体固结度非线性增加,前期固结速度较快,后期逐渐缓慢。

由图11可知,随着固结度的增加,锚管周围土体内孔隙水压力均降低,固结度与土体孔隙水压力呈线性关系,真空度越低,土体孔隙水压力随固结度增加降低越快。

真空度分别为-40、-60、-80 kPa和不同抽气时间下,土体孔隙水压力径向变化曲线,见图12。由图12可见,随着距锚管侧壁径向距离增加,孔隙水压力非线性降低,在径向距离0~0.1 m范围孔压降低速度较快;抽真空时间越长,孔压降低越多。真空度越低,锚管周围土体孔隙水负压越大。

图12 不同时间和真空度作用下土体孔压变化

4.3 真空锚管抗拔承载力分析

为揭示真空锚管的承载特性,根据土体孔压、固结度和承载力式(3)~式(17),计算真空作用下锚管周围土体抗剪强度和锚管抗拔承载力。

真空度作用土体抗剪强度-固结时间变化曲线见图13。由图13可知,随着抽气排水时间增加,不同真空度作用下土体抗剪强度均逐渐增大;真空度绝对值越高,土体抗剪强度增加越快;初期土体抗剪强度变化较小,后期强度增加较大。

图13 真空度作用土体抗剪强度-固结时间关系

真空锚管不同破坏模式的承载力-固结时间曲线见图14。由图14可知,随着抽气排水时间增长,真空锚管发生大、小圆柱面破坏时,抗拔力均不断增加;大圆柱面破坏极限抗拔力Qu2始终大于小圆柱面破坏极限抗拔力Qu1;相比发生大圆柱面破坏,小圆柱面破坏时抗拔力在后期增长更加明显。

图14 真空锚管不同破坏模式承载力-固结时间关系

5 真空锚管排水和抗拔承载特性模型试验

为验证真空锚管的排水和抗拔性能,以及理论计算方法的可靠性,开展了排水和抗拔承载力模型试验。

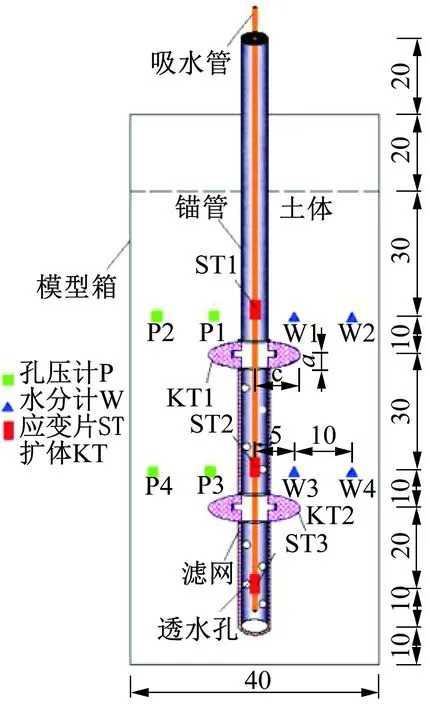

5.1 真空锚管制作及试验模型

锚管采用φ20 mm锌铝钢管,长1.5 m、壁厚1 mm,下部钻有透水孔;注浆扩体(KT)为M20水泥砂浆,通过泡沫模具制作椭球体,尺寸为a×b×c=4 cm×5 cm×6 cm;为了测试锚管的应力,在管上贴应变片,锚管的外部包裹防水胶带,见图15。模型铁箱尺寸为0.4 m×0.4 m×1.4 m,装有土体厚度为1.2 m,锚管底端距离箱底为0.1 m,锚管埋深为1.1 m;土体内布置孔压计和水分计,以锚管为中心轴、沿管长向对称布设,孔压计编号为P1~P4,水分计编号为W1~W4;布设应变片编号为S1~S3;试验布置见图16,土体参数见表2。

图15 真空锚管实物图(单位:cm)

图16 试验模型示意图(单位:cm)

表2 土体参数

5.2 试验设备及方案

主要仪器有:拉拔加载架、应变仪、EC5水分计、拉力计、孔隙水压力计、位移计、数据采集系统CR300,真空表和真空泵。

模型制备时,首先在模型箱内分层填土,以厚度0.1 m分层填土并击实,控制锚管垂直,按图16分别安装孔隙水压力计和水分传感器,达到填土高度后,向土体加水使体积含水率为38%。静置24 h待土体饱和后,打开真空泵抽气,真空度设为-60 kPa。抽气排水方案为开始连续抽气排水6 h,然后关闭真空泵10 h,再开启抽气2 h,之后循环停止和开启直至设定时间。抽水期间使用数据采集器CR300记录含水率和孔隙水压力。在达到预设抽气排水时间后,将模型箱移至加载架下,对锚管进行逐级加载,实时测试杆身应变和加载拉拔力的变化,达到极限荷载时,停止施加荷载。采用相同的操作步骤,开展3根不同抽气排水时间的锚管承载力试验,总计抽气排水时间分别为1、4、7 d,土体初始含水率均相同。

5.3 试验结果及对比分析

根据试验数据,进行真空负压作用下对土体含水率、孔隙水压力、锚管承载力-位移曲线和锚管极限抗拔力进行分析,并选用孔隙水压力和极限抗拔力的试验值和理论对比分析。

测点处土体含水率随时间变化的曲线见图17。由图17可见,土体各点的含水率均随抽真空时间的增加而减小;同一层土体W1或W3的含水率明显小于W2或W4,说明随着径向距离增大,真空作用下水分排出的能力降低;下层土体含水率W3或W4均高于上层对应同距离的W1和W2,表明在真空负压及重力作用下水分向下不断汇集。

图17 含水率变化曲线

不同真空排水期锚管承载力-位移曲线见图18。由图18可见,随着拉拔位移增大,不同排水期承载力均表现为先增大、后减小的抛物线型分布,三根锚管均在位移为5~6 cm处抗拔承载力最大;随着真空排水时间增长,承载力也相应增大,表明真空排水能有效提升锚管抗拔力。荷载-位移曲线分为3个阶段:第Ⅰ阶段为加载初期(近似直线),荷载较小,锚管承载力主要由扩体与土的侧摩阻力和扩体前端面的静止土压力共同承担,当位移增加到一定程度时,扩体开始挤压前端土体,小部分土体产生塑性屈服;第Ⅱ阶段为加载中期(为曲线),随着荷载与位移逐步增加,锚管拉伸变形增大,扩体前端不断向周围土体挤压,土体的塑性屈服区向外延伸,产生局部塑性区;第Ⅲ阶段为加载后期,随着荷载-位移持续增加,扩体前端土体屈服区域迅速扩大,最终沿锚管轴向形成贯通破坏面,锚管位移急剧增大而失效破坏。

试验测得真空锚管和上、下扩体的承载力-位移曲线见图19。由图19可见,真空锚管整体承载力和各扩体承载力均表现为随着位移增大承载力先增大后减小,且整体承载力等于上下扩体承载力之和。当位移较小时,两扩体承载力较为接近,随着塑性区的扩展,上层扩体KT1的承载力增长较快,且大于下层扩体KT2的承载力。

图19 真空锚管和扩体的承载力-位移曲线

孔隙水压力随抽真空时间理论与试验对比见图20。由图20可见,理论计算和试验值均为随抽真空时间增长,土体孔隙水压力不断减少,且理论值位于试验的P4和P2测点之间。主要是理论计算简化为径向固结,认为土体孔压沿锚杆长度均匀分布,未考虑水分在重力作用下竖向运动,试验时上层水分逐渐向下流动,导致下层P4孔压降低较慢,上层P2孔压降低较快。

图20 土体孔压理论与试验对比图

真空锚管承载力的理论与试验对比见图21。由图可见,真空锚管试验承载力随着时间增加而增大;4~7 d承载力增长值高于1~4 d,与理论计算图14的承载力变化趋势一致。对比发现:理论计算的真空锚管大圆柱面破坏Qu2值远大于小圆柱面破坏Qu1值,试验值与小圆柱破坏时Qu1值曲线吻合较好,表明试验结果更贴近于小圆柱面破坏,结合图17可知主要原因是试验中土体含水率高于土体的液限,土体弹性模量较小、变形能力大,对扩体的约束能力较小,故发生小圆柱面破坏;若土体含水率较低,抵抗变形的能力较强,则可能发生大圆柱面破坏。

图21 真空锚管的承载力理论与试验对比

为了阐明真空锚管承载特性,将其与普通锚杆承载力对比。假定两者均进行真空排水,时间分别为1、4、7 d,然后计算承载力对比。根据真空锚管的尺寸,选取普通锚管的锚固长度为1.3 m,锚固体半径为6 cm(与真空锚管扩体的长半轴相同)。按上述试验得到排水1、4、7 d的土体剪切强度分别为10.01、10.19、10.54 kPa。不同排水时间真空锚管与普通锚杆承载力见表3。

表3 真空锚管与普通锚杆承载力对比 kN

由表3可见,真空锚管承载力远大于普通锚杆,究其原因:在相同固结程度下,普通锚杆主要依靠锚固浆体-土体界面的摩阻力产生抗力,而真空锚杆主要由扩体前端土体的压力产生抗力,扩体前的压力比锚固体-土体界面的摩阻力大很多。文献[5]通过试验得到串囊式锚杆承载力比普通锚杆要大,与此结论相同,说明本文提出的串囊式真空锚管具有良好的锚固性能。另外,相比普通锚杆,真空锚管还有良好的排水性能。

6 结论

(1)结合真空抽气、袖阀注浆和锚管技术,通过合理的构造形式解决了抽气、注浆、排水和锚固同时实现的难题,提出一种新型真空锚管。该锚管能快速排水和锚固支护,且承载力高,设计理念新颖、工艺简单可行,适用于水分诱发边坡和基坑支护。

(2)真空锚管的受力属于端承-摩擦型,可发生钢管拉断、纤维袋包裹扩体与钢管界面剪切滑移和注浆扩体周围土体破坏;为充分发挥土体承载力,通过构造措施让其发生扩体周围土体破坏;拉拔时土体破坏过程分为弹性阶段、塑性区扩展阶段和塑性区贯通阶段;贯通阶段会发生大、小圆柱面两种破坏模式。

(3)基于排水固结理论,给出了真空作用下锚管周围土体排水固结模型,给出了考虑真空负压作用的锚管周围土体孔隙水压和抗剪强度的增长量的计算公式;基于大、小圆柱面破坏模式,建立了考虑排水固结效应的真空锚管极限抗拔承载力和注浆扩体临界间距计算公式。

(4)通过真空排水-拉拔承载力试验和理论计算对比分析,得出理论计算值与试验值吻合较好,说明提出的真空锚管具有良好的排水和锚固性能,给出的计算模型能真实准确地反映该锚管的工作特性。

(5)负压荷载作用下锚管周围土体孔隙水压力和含水率降低,土体抗剪强度提升,真空锚管抗拔承载力增大;真空负压作用随着径向距离增加而减小;锚管承载力-位移曲线存在弹性阶段、非线性塑性扩展阶段和塑性贯通阶段;总承载力等于各扩体承载力之和。