大型矫直机支承辊轴承座及润滑使用故障研究

聂海雄,杨支超,韩宝亮

(太原重型机械集团有限公司,山西 太原 030032)

1 前言

辊系装置是中厚板矫直机中最重要的部件之一,其设计的合理性、科学性对整机的可靠性、稳定性及对生产质量均有较大影响。因此,辊系装置设计既要满足矫直辊、支承辊接触应力的条件,又要满足支承辊轴承最大负荷的条件。为减小支承辊与矫直辊间的接触应力,支承辊采用了紧凑式密布结构,使支承辊辊身长度在结构允许的范围达到最大值,从而使支承辊与矫直辊的接触长度最大,减小其接触应力。辊系由上下辊盒、上下矫直辊、上下支承辊等组成,其中上下矫直辊使用X40Cr-MoV5-1 的材料进行制作,表面硬度应达到HRC54~56,有些厂家的辊系也会采用硬度更高,耐磨性更强的堆焊辊。另外每根矫直辊下面(上面)均分布有支承辊,矫直辊轴线与支撑辊轴线采用步齐形式。支承辊材质为56CrNiMo,辊身表面硬度HRC48~52。支承辊和轴承座的装配精度尤为重要,装配后支承辊应转动灵活无卡滞现象,对所有的支承辊装配进行保压实验,防止油气泄漏或在装配过程中人为因素导致的密封损坏等,总装后各支承辊辊面应在同一平面内,其误差不得大于0.05mm,任意两个支承辊中心线的平行度不得大于0.05mm。

2 支承辊轴承座制造及油气润滑原理分析

2.1 支承辊轴承座制造流程

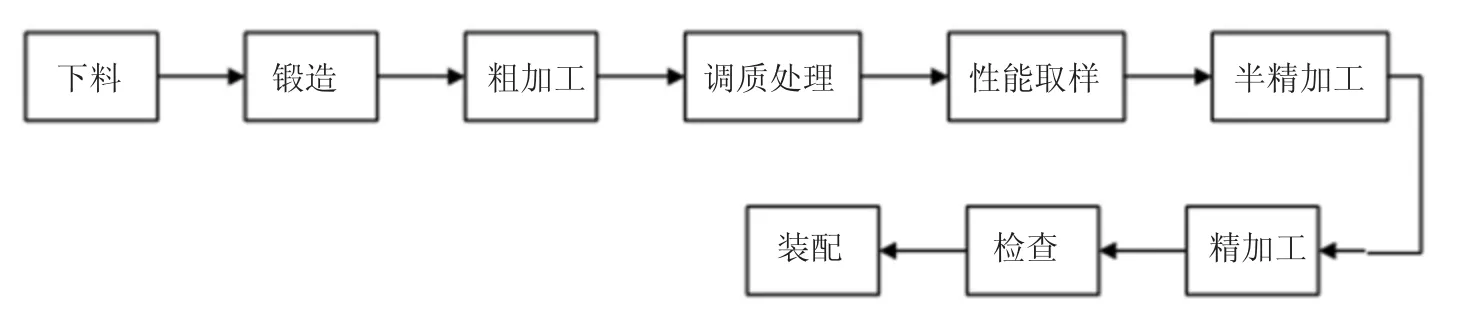

支承辊轴承座是辊系里的重要零部件,其材料一般为锻件45 钢或42CrMo,其制造流程如图1 所示。

图1 支承辊轴承座制造工艺流程图

2.2 内置式油气润滑原理

油气润滑,又叫“气液两相流体冷却润滑技术”。油气润滑工作原理如图2 所示。

图2 油气润滑的工作原理图

如图2 所示,先在油气站界面5 中设定好设备的所需油量并接通油泵1,该油泵可以是齿轮泵,也可以是气动泵。润滑油经过递进式分配器2 准确计量和分配后被输送到油气混合模块3中,作为润滑油的输送动力源,压缩空气经过压缩空气处理装置4 也进入油气混合模块3,这样在油气混合模块3 中形成油气混合气流进入设备管路,在油气管路中,在压缩空气的作用下,使润滑油沿着管路内壁形成螺旋状流动油膜,再通过各级油气分配器的分配,油膜变得越来越薄,越来越连续,精准连续的喷到每个润滑点。润滑油在油气管道中推进的速度非常缓慢。由于油和气的速度大致相同,所以油和气不会混合在一起,从油气管路中出来的油气是分离的,这也能达到油气润滑系统不会污染环境的效果。另外压缩空气还会使各个润滑部位得到冷却,同时也让每个润滑部位保持着一定的压力,起到了良好的密封作用,使外界的水和杂物不能侵入。

如图3 所示,当润滑油进入油气管路时,在压缩空气的作用下,润滑油先是以较大的颗粒粘附在管路内壁(图3a),由于连续油膜的形成需要一个过程,因此油气管路的长度不能小于0.5m,当压缩空气快速向前推进时,油滴也随之向前移动,并逐渐被压缩空气吹散的越来越小,在即将达到管路末端时,原先是间断地粘附在管路内壁的油滴已连成一片,形成了连续油膜(图3b),被压缩空气以更加均匀的油滴喷入各个润滑点。

图3 油气管路内油膜的始末状态

如图4 所示为圆柱模块内嵌式油气分配器,这种分配器可以通过专用工具安装在轴承座内部,是针对采用串列布置轴承的轴承座专门开发设计的。每个轴承座中只需装入一组圆柱内嵌式油气分配器,就可以实现轴承座内部油气流量的特定配比,对支承辊轴承进行润滑。这种分配方式体现了油气精细润滑的理念——润滑剂利用率达到100%。正是这种油气分配器在串列轴承座中的装配,将油气按比例分配给多个摩擦副,这种方式的使用带来了极佳的润滑效果,支承辊轴承比以往提高了3~6 倍的寿命。

图4 圆柱模块内嵌式分配器

2.3 故障分析

热矫正机中辊系的正常运行离不开润滑及冷却系统,其中支承辊及相关轴承的使用离不开油气润滑系统的强大支撑。在近几年现场发生的质量故障中,很大一部分是因为油气泄漏或者供油不足,造成支承辊轴承的运转不畅,甚至出现抱死现象,如图5所示,是某钢厂下辊系在使用1 年后支承辊抱死、轴承损坏、轴承座油腔出现油气供给不足和不均衡的现象,如果发现不及时会发生啃伤支承辊面和矫直辊面的现象,轻者影响板材质量,重者会发生辊子断裂等造成较大的设备事故。油气泄漏还会造成整个系统的供油量不足,滴落到板材起着火,从而影响到板材的质量。

图5 事故现场部分轴承及轴承座照片

3 试验分析故障原因

为了找出事故的真正原因,将整个下辊系进行拆车解体,将所有的支承辊和轴承座进行分离,并将油气润滑管路连接一级分配器后接至3 孔轴承座进油孔,选取三个轴承座并分别安装下列3 根型号不同的内置分配器后进行油气测试。测试步骤如下:

(1)提前清理3 个轴承座的深孔、轴承孔及其他油孔;

(2)轴承座内部保持空腔状态,轴承孔端面用有机玻璃封住,用多个C 型卡兰密封时注意在有机玻璃一侧垫上胶皮以防止压裂,如图6 所示;

图6 三孔轴承座密封试验

(3)测试时,需要将轴承座与辊盒上一级分配器出油口连接,且保持轴承座处在工作时的直立状态,由于使用C 型卡兰密封对有机玻璃进行压紧,则必须将轴承座底面垫高,空出C 型卡兰的使用空间,在装配过程中,需要提前设置垫块并检查进油管长度是否满足使用条件;

(4)测试前,需要保证一级分配器的其他7 个出油口通畅,并在管口绑塑料袋进行接油;

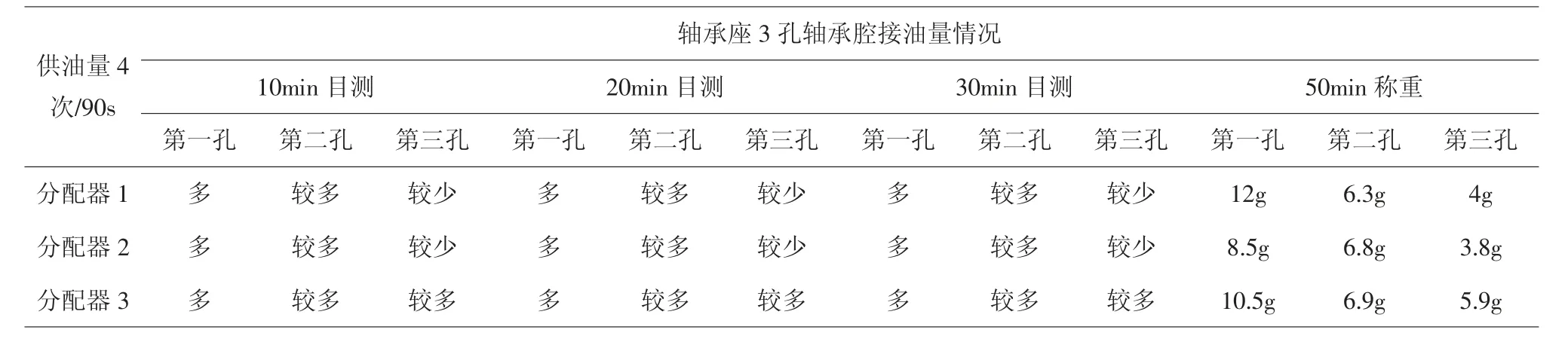

(5)测试时,如图7 所示,油气泵站供油量调至90s 供油4次,测试结果填入表格中。

图7 油气润滑泵及参数设定

(6)记录结果并填表,如表1 所示,注意10min、20min、30min 记录点只采用目测观察油量相对的“多”、“较多”、“较少”、“很少”,在50min 记录点则需要打开有机玻璃,测量内部油量,单位为g。

表1 实验结果记录表

4 结论

通过以上的现场拆装分解与实验,为保证支承辊轴承座和油气润滑装配通畅,得出以下结论:

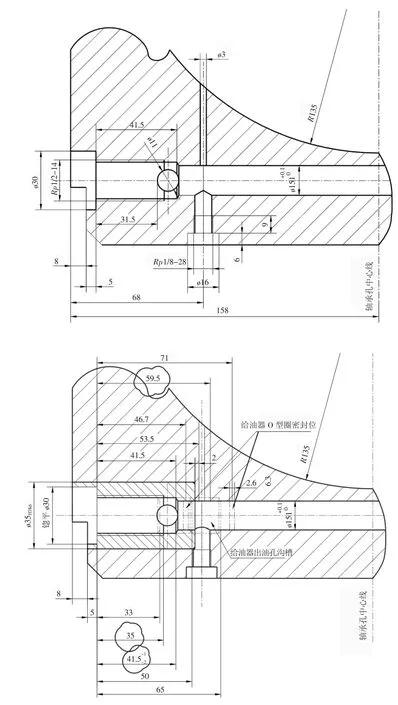

(1)矫直机下辊系发生故障,下辊系第三组支承辊出板侧轴承损坏,支承辊轴承座供油和回油均不畅,16 件下支承辊轴承座的三个供油孔油量异常,进一步检查发现,支承辊轴承座装内置分配器的深孔进油端螺纹孔长度超差,图纸要求是41.5mm,实际螺纹长度是60mm,导致内置分配器安装后因为螺纹太长而封不住油,反复出现故障就是因为油量分配不均,轴承缺油引起的,如图8 所示,经过修改后,供油情况有所改善。

图8 轴承座内置油孔修改图

(2)通过3 种油气分配器的选用和调换,发现油气分配器进油孔的直径基本相同,油气流按特定的比例分配不均匀,这是导致轴承座空腔内供油不均的主要原因,发现后,马上置换油气分配器,并进行安装调试。

(3)实验使用时油气泵站供油量调至90s 供油4次,现场使用应该加注油的总量和次数,使供油情况得到满足。

(4)针对几次故障基本发生在同一个位置,通过此次下辊系的整体分解,发现油气润滑的管路直径较小也是导致供油不畅的原因之一,重新选择管路并且配置,改变管路的供油和出油方向,把油气的入口侧放到与现场板坯辊道的入口侧一致的位置,这样能够保证在板坯咬人矫直力和温度瞬间增大时供油的顺畅。