激光切割机伺服驱动器不匹配度测试及分析

刘爱伟

(江苏金方圆数控机床有限公司,江苏 扬州 225009)

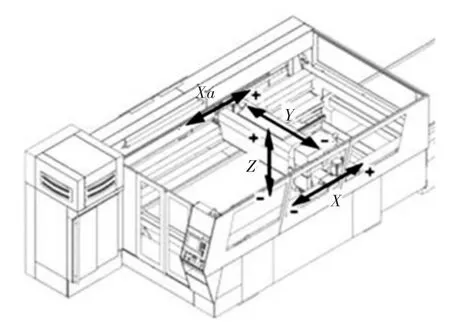

如图1 所示,通常激光切割机有X、Xa、Y、Z 四轴,通过EtherCAT 总线连接到倍福PLC,CNC 功能由倍福PLC 实现。X、Xa 轴位于龙门两侧,通过上位实现位置同步,共同驱动X、Xa。Z 轴由ServoA 驱动,Z 轴用来定位激光头,保证激光头和板材的合理距离。

图1 激光切割机示意图

1 测试内容与结果

用球杆仪检测X、Y 轴圆度轨迹,检测图形直径1m 的圆,检测速度10m/min,X、Y 球杆仪顺时针和逆时针各运行一圈。

经球杆仪检测得到的机床实际运行轨迹如图2所示,机床的运动轨迹呈椭圆或花生形,沿45°或135°对角方向拉伸变形。

图2 机床实际运行轨迹

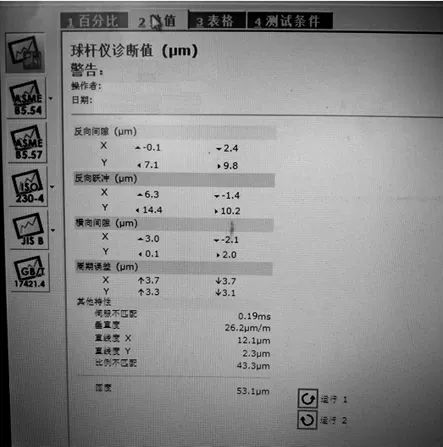

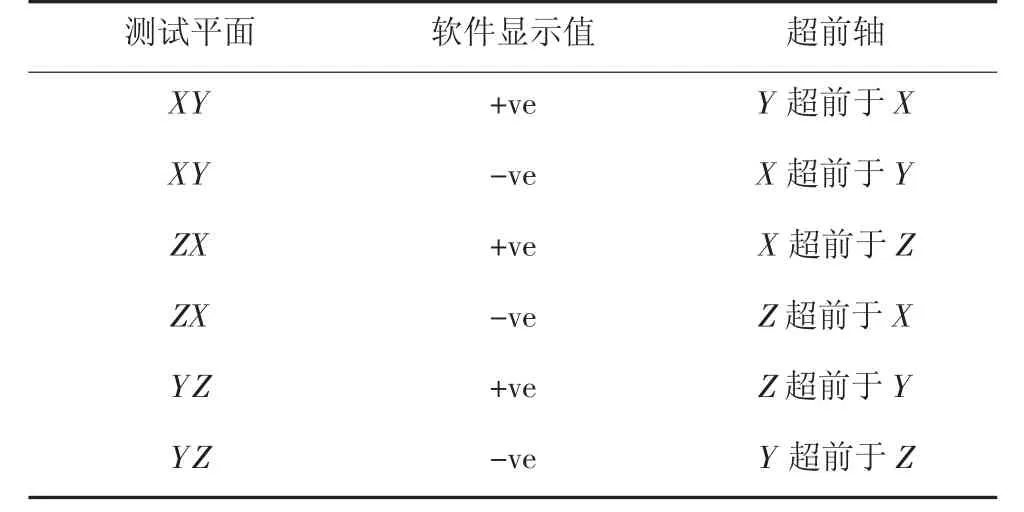

球杆仪检测结果,伺服不匹配值如图3 所示。检测结果有两个相关数据:伺服不匹配度和圆度。伺服不匹配按下述方式进行了量化,测试前的伺服不匹配为0.19ms,该数值表示机器的一根伺服轴超前于另一伺服轴的时间。该值根据不同被测轴间的关系可能为正,也可能为负。具体表述如表1 所示。

图3 球杆仪检测结果

表1 伺服不匹配测试表述

造成该问题的原因为:X、Y 轴伺服环增益不匹配时将发生伺服不匹配误差,将导致一根轴超前于另一根轴而出现椭圆形的图形。超前轴的增益较高。

圆度指激光X、Y 轴在做圆弧运动时球杆仪记录的最大与最小半径之间的差值。

通过调节X、Y 轴伺服参数发现,伺服不匹配时间受位置控制器滤波时间和位置环延时时间影响较大,而位置控制器滤波时间又受到速度控制滤波时间,速度环采样时间和位置环延时时间共同影响。

由于驱动器位置控制采样时间受驱动器本身性能决定为0.125ms。因此位置延时时间只能设置成0.125ms 的整数倍。位置延时时间对应伺服不匹配时间关系如表2 所示。

表2 位置延时对应伺服不匹配时间关系

通过测试数据可以分析得到:当X 轴位置延时时间=1.125ms时,伺服不匹配时间≈初始不匹配时间-(Y 轴位置延时时间/0.125ms)×0.125ms。需注意的是,球杆仪的计算精度为0.01ms,因此运算结果只保留小数点后两位。

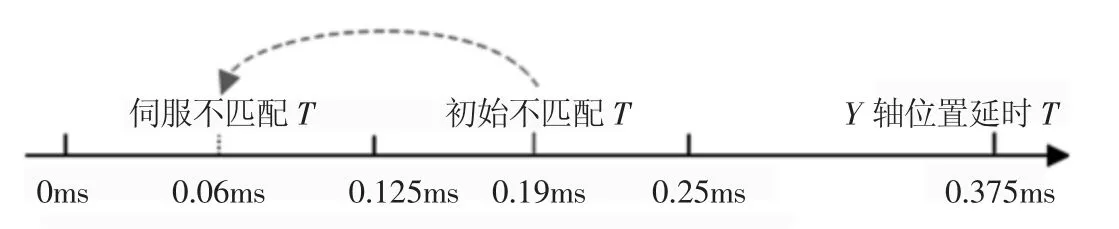

测试机床的初始不匹配时间=0.19ms,此时间太大,因此可以通过调整Y 轴位置延时时间来降低伺服不匹配时间。但是由于驱动器位置控制采样时间限制,Y 轴位置延时时间只能设置采样时间的整数倍,例如:0.125ms,0.25ms,0.375ms……。当Y 轴位置延时时间成0.125ms时,伺服不匹配时间达到最小值,为0.06ms。计算如图4 所示。因此测试机床的伺服不匹配时间最小为0.06ms。

图4 伺服不匹配计算示意图

3 测试结果分析

X、Y 轴在进行球杆仪测试时,两轴之间的性能是相互影响的,如果仅仅调节一轴参数,去匹配另一轴,则会影响该轴性能,位置误差增大等,因此需要设置一个折中点。

由于驱动器设计原因,位置控制采样时间固定为0.125ms,因此导致位置延时时间精度无法达到μs级,驱动器能够调整到伺服不匹配为0.06ms。

初始不匹配时间受多方面因素影响(包括机械原因和电气原因),不易调整。经测量机床切割的工件,伺服不匹配时间在0.06ms时,机床的切割精度满足要求。