折弯机滑块结构对工件折弯精度的影响分析

井溢涛

(济南铸锻所检验检测科技有限公司,山东 济南 250399)

0 引言

折弯机主要适用于板料弯曲成形设备,广泛应用于汽车、机械制造、造船、家用电器等行业。随着现代科技的快速发展,对折弯机的折弯精度要求也越来越高。然而,滑块作为折弯机的主要受力部件,在加工过程中会产生一定的弹性变形,严重影响工件的折弯精度,甚至无法满足工件的工艺要求。因此,利用分析软件模拟滑块受力,找出滑块的薄弱环节,进而合理设计滑块结构,对于提高工件的折弯精度,降低工件加工成本有着重要意义。

1 滑块结构分析

本文以某公司生产的WDB100-3100 折弯机为研究对象,对该型号的折弯机滑块进行有限元分析,分析了滑块全长受力及中间受力两种载荷下的应力变形图。发现油缸与滑块接触部位、滑块圆角部位、工作台与墙板焊接部位、工作台与工件接触部位等四个部位的应力值相对较大。为保证折弯机强度,应避免出现滑块中间受力的工况,为后期优化分析提供了理论指导。

2 滑块结构优化

为避免滑块中间受力,本论文尝试通过改变滑块结构来实现滑块的受力优化。通过改变滑块结构建立新的模型,进行有限元分析。研究思路为将改变滑块某一尺寸或位置尺寸定义为设计变量,对新建模型进行敏感度分析,设计变量在给定的变化范围内确定设计尺寸与最大变形量的一般关系,为结构改进提供支持。

本文采用增加滑块厚度、增加滑块背部的加强筋、改变滑块底部受力位置三种方案对滑块进行优化,通过应力变形图分析选出最优方案。

从图1~3 可以看出,以上三种优化方案在一定程度上都可以减小滑块的变形量。第一种方案,增加滑块厚度可以在很大程度上减小滑块变形,但通过增加滑块重量减小变形会增加机床本身的重量,提高产品的制造成本,一般在实际生产中不建议采用。第二种方案,增加滑块背部的加强筋在一定程度上也可以减小变形,但并不明显,因此这种方案也非最优。第三种方案,从图3 可以看出,滑块受力位置尺寸为12cm时,此时的最大变形量最小,这个受力位置也就是滑块受力位置在板厚中间时,滑块的变形量最小,滑块的变形得到了很好地改善。通过改变滑块受力位置可以非常好地改善滑块在工作时的受力状况,而且该方案也不会增加生产制造成本,只是通过改变滑块的结构尺寸。综合以上三个方案,通过改变滑块受力位置来减小滑块变形是性价比最好的一种方案。

图1 滑块厚度与变形量的关系图

图2 滑块最大变形量与筋板厚度的关系

图3 滑块最大变形量与受力位置的关系

3 试验设计

通过有限元分析,找出滑块结构最优方案,选取两款相同型号的折弯机,将优化前后的滑块分别装在两台折弯机上,加工同一型号的工件,通过检验工件的折弯角度和折弯直线度来验证有限元分析的正确性。

3.1 设备选型

将优化前后的滑块分别装在两台型号相同的设备上,如图4、5 所示。

图4 滑块结构优化前的折弯机图

两台折弯机安装调试完毕后,按照国标进行调试检验,确保精度满足国标要求。

滑块优化前后的折弯机分别按照上述检验方法,得出两台设备化工作台、滑块的检验精度值如表1 所示。

表1 两台设备检验值

图5 滑结构块优化后的折弯机图

3.2 试件选择

根据国标GB/T14349-2011 的规定,折弯试件的具体尺寸如表2 所示。

表2 试件尺寸参数

试验选择试件材料为Q235A 钢板,抗拉强度,其材料特性如表3 所示。

表3 Q235A 材料特性

折弯试件如图6 所示。

图6 折弯试件图

3.3 工件折弯精度检验

本论文中研究的WDB100-3100 折弯机滑块、工作台及工件折弯精度参照国标GB/T14349-2011 的检测方法进行检测,具体指标如表4 所示。

表4 WDB100-3100 折弯机各参数精度值

3.3.1 工件折弯角度误差检验

将万能角度尺靠在折弯工件(图7)的外表面上,每米至少测量3处,根据工件长度多处测量,误差为测得的最大、最小角度与规定折弯角度90°的差值。

图7 工件折弯角度误差检验

3.3.2 工件折弯直线度精度检验

将长度1000mm 平尺的检验面与折弯试件(图8)的棱边接触,用塞尺测量两者之间的间隙δ,误差为任意一米长度内的最大间隙值。

图8 试件折弯直线度精度检验

3.4 试验方案

试件总数为20件,试件折弯时应放置在工作台的中间位置,折弯角度为90°。两台设备同时进行,原型设备折弯工件为1~10件,改进设备折弯工件为11~20 件。试验结束后,按照上述检验方法检验20 件试件的折弯角度和直线度,折弯角度每个试件取三个位置测量,数据记录如表5 所示。

表5 试件试验数据记录

3.5 实验结果对比分析

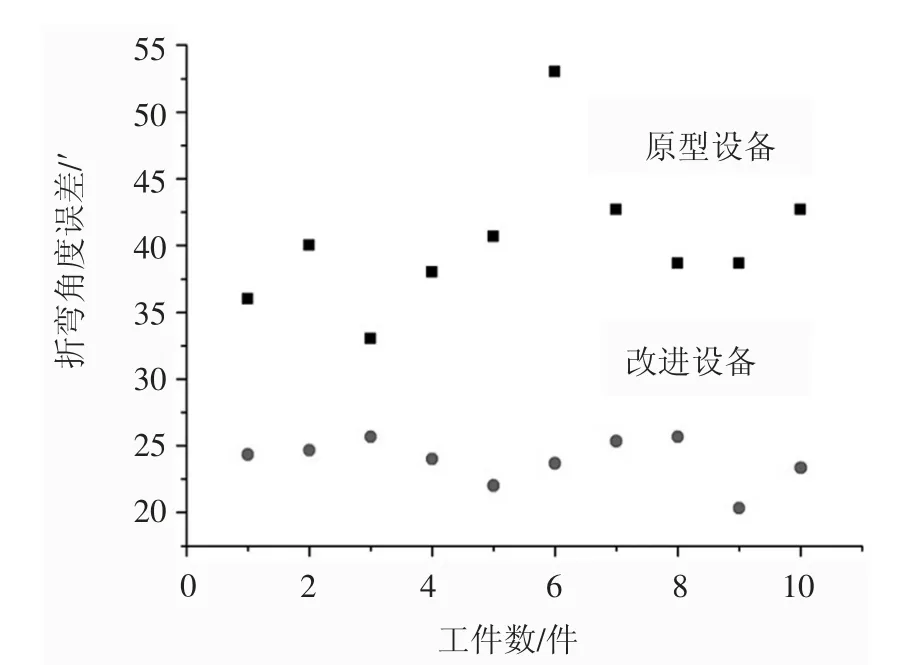

将表3 中折弯角度误差值进行数据处理,求出每个试件的角度误差值,原型设备和改进设备折弯试件的角度误差见图9,直线度误差见图10。

图10 原型设备和改进设备试件直线度误差图

由图9、10 可以看出,原型设备试件折弯角度最大误差为54′,直线度最大误差有0.6mm,改进设备试件折弯角度最大误差仅为54′,直线度最大误差为0.5mm,优化改进后的折弯机试件折弯精度有了很大提高。

图9 1 号设备和2 号设备试件折弯角度误差图

由表6 可更加直观地看出,优化改进后的折弯机试件折弯角度误差减小了67%,直线度误差减小了22.5%。大大提高了折弯件的折弯质量。

表6 原型设备和改进设备试件平均误差值

4 结论

按照国标中折弯机精度检验的指标对两台折弯机进行精度检验。本文在滑块原有结构的基础上改变受力位置,对比改进前后实验数据可以得出该方案的正确性。从实践上验证了本改进结构的可行性、可靠性及必要性。通过对两折弯机的实验数据分析,用实验中的真实数据验证了优化后的折弯机对提高折弯试件精度有显著的效果和作用。