压力机用组合制动器离合器计算方法分析研究

周卫兵,熊四平,龚金利,陈学伟

(1.常州中车铁马科技实业有限公司,江苏 常州 213011;2.南通城市轨道交通有限公司,江苏 南通 226000)

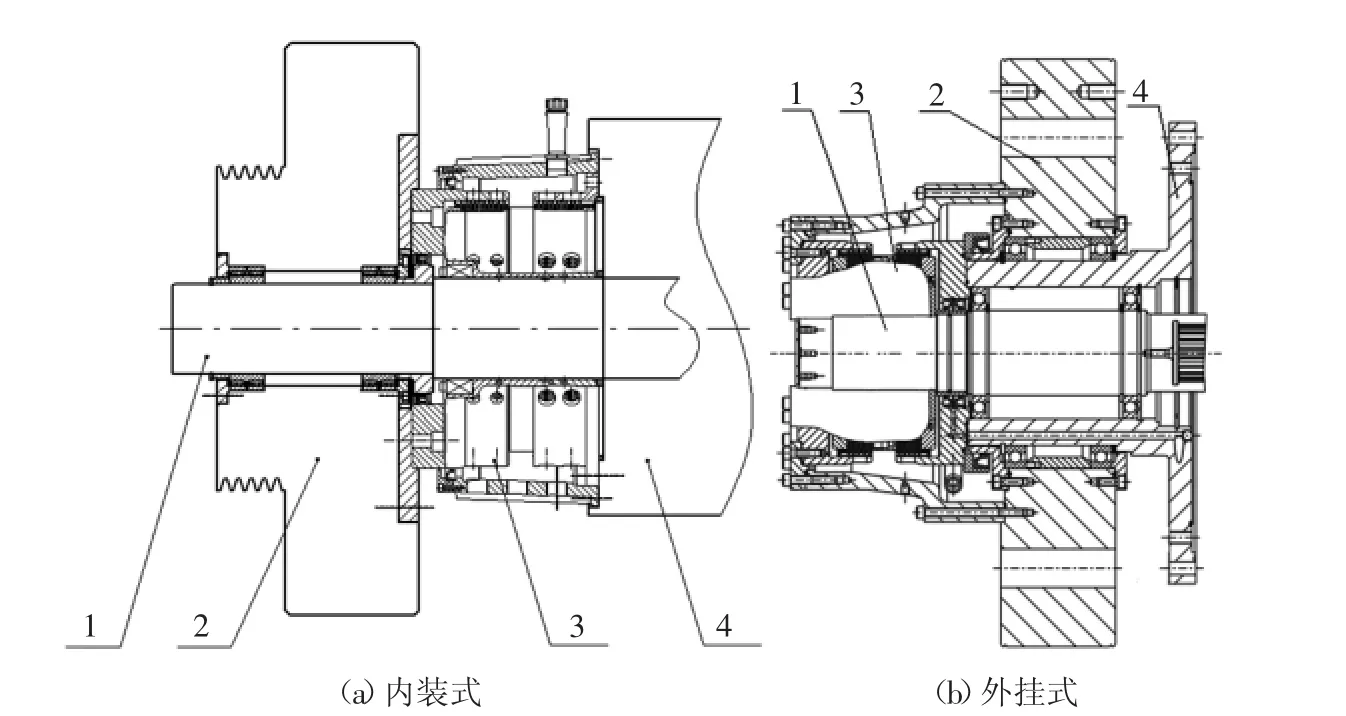

对于机械压力机来说,制动器离合器参与压力机的主传动控制,是主要功能部件之一。其在压力机中的布置如图1 所示。

图1 制动离合器安装示意图

电动机的动力矩通过小皮带轮传递给曲轴上的大皮带轮(储能飞轮),大皮带轮与曲轴之间通过分离轴承,将运动分离;离合器外壳与飞轮通过螺栓和圆柱销连接成一体;离合器芯轴与曲轴通过键或涨紧套连接为一体;制动器芯轴与离合器芯轴通过螺栓和圆柱销连接为一体,制动器外壳与齿轮箱(机架)通过螺栓固定。

当压力机处于待压状态时,飞轮和离合器外壳在电机带动下高速旋转,压力机滑块与齿轮箱通过曲轴与制动器相连处于制动状态。

当压力机进行生产作业时,液压推动离合器,使其松开制动器,并压紧离合器,把飞轮的转动通过离合器传递给曲轴实现滑块动作。

1 问题分析

目前国内大重型机械压力机离合器/制动器普遍存在打滑现象,对作业、模具调整和安全都极为不利,同时也降低了离合器制动器的使用寿命。

目前国内采用的离合器制动器选型计算方法分析如下。

经过大量的理论分析和产品试验检验结果分析,上述计算存在较大误差。

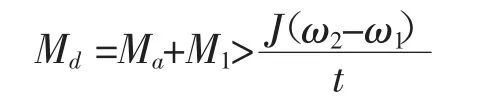

原因一:上述计算方法适用于不存在负载扭矩的制动扭矩计算,而对于离合器工作过程中存在负载转矩M1的情况,则存在极大误差,其所需的啮合扭矩应为

所以直接按动量矩公式计算获得的离合器设计扭矩偏小,尤其对于大吨位压力机来说,其负载扭矩M1极大,通常远远大于加速扭矩Ma。

原因二:制动器/离合器扭矩计算时,未考虑压力增长过程中的变化,实际扭矩值是由残余扭矩增长到最大扭矩,这个过程中制动器/离合器扭矩并不是常量,如图2 所示。图中,t11为驱动开始到扭矩开始上升的延迟滞后时间,即反应滞后时间;t12为扭矩开始上升直到到达额定动态扭矩的时间,即扭矩上升时间;t1为啮合时间;t2为离合器摩擦面相对于另一摩擦片在压力下的打滑时间。因此,根据上述两式计算得出的结果并不准确。

图2 离合器工作过程中扭矩变化曲线

综上,常规的简易选型计算,存在较大误差,其计算结果不适合直接选型使用,仅适合大概估算和参考。

2 离合器制动器设计计算

离合器制动器设计和选择时,主要考虑以下两个因素:①传递的最大扭矩M;②最大啮合功/制动功Q。

本文提供一种组合式多片离合器制动器产品的设计计算方案,方便大家设计和选型使用。该组合式多片离合器制动器产品采用弹簧制动,液压控制离合啮合的方式实现制动和离合传动等功能,具体系统参数设计计算如下。

2.1 最大扭矩设计计算

离合器制动器传递最大扭矩

式中:T 为设计扭矩;K 为为工况系数,本例取1.2;N 为摩擦副对数;μ 为摩擦系数;F1为轴向力即夹紧力;RV为摩擦半径;M1为负载扭矩;Ma为加速扭矩;Md为动态扭矩;n 为安全系数。

2.1.1 制动器设计参数计算

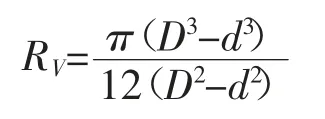

由于制动器是通过弹簧力实现制动,取T1为制动器设计计算扭矩,则F1=nskx,其中ns为弹簧个数;k 为弹簧刚度系数;x 为弹簧的压缩量。则摩擦半径

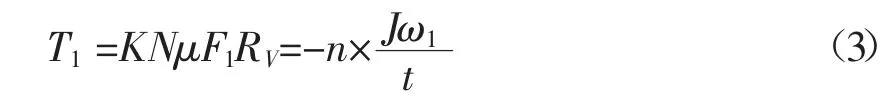

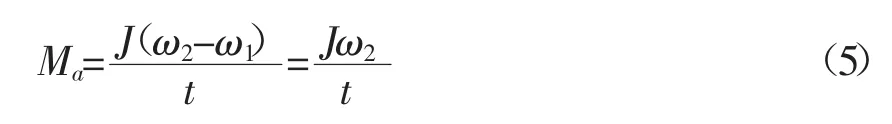

另外,制动过程中,ω2为减速后的转速,制动后值为0;ω1减速前的转速;t 减速时间;设备在制动情况下,负载扭矩由滑块自重引起,并起到减速作用,取Ml为0,可得

代入式(1)即可获得所需的制动扭矩

根据实际需求和安装空间限制,选取合适摩擦片内外径D1和d1,即可计算获得摩擦半径RV=,摩擦系数μ 可根据摩擦副配合确定。并确定所需夹紧力:

根据上式可选取合适的弹簧刚度系数和弹簧数。

综上,根据式(1)、(2)、(3)、(4)可确定制动器所有技术参数。

2.1.2 离合器设计参数计算

根据离合器实际啮合过程,ω2为加速后的转速;ω1为加速前的转速(初始转速为0),将其代入式(1),可得离合器加速扭矩

负载扭矩Ml=F3×L,F3为锻压设备最大压力值;L 为折算至离合器输出端的力臂;J 为为转动惯量;ω2加速后的转速;ω1加速前的转速(初始转速为0);t加速时间。因此计算获得离合器设计扭矩

式中:T2为离合器设计扭矩;K 为工况系数;N为摩擦副对数;μ 为摩擦系数;F′为轴向力即夹紧力,F′=F2-F1=pSg-nskx,其中F1为制动器弹簧夹紧力;F2为压缩空气/压力油提供的轴向夹紧力;p 为压缩空气/压力油压强;Sg为活塞缸有效面积。

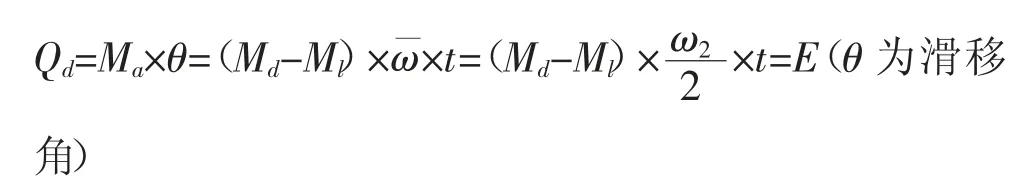

又由于离合器接合所产生的总功Q 是打滑时,负载扭矩和加速(减速)扭矩做功之和,即静态热量QS和动态热量Qd之和;其中动态热量Qd为克服动能做功,其值恒定

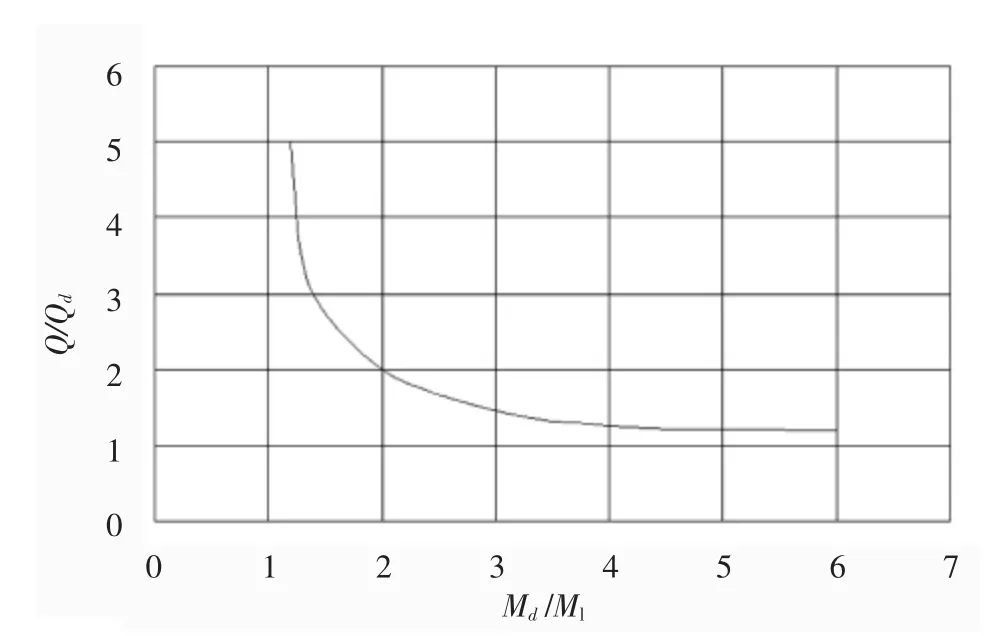

总功Q=QS+Qd=(Ma+Ml)×θ=Md×θ,因此Q/Qd=1+,即如图3 研究结果所示,当Md/Ml≤2时,将导致总热量Q 迅速上升。因此理论状态最好应选取Md≥2Ml,但综合考虑性能和经济因素,动态扭矩应满足T2=Md需=nMd≥1.5Ml的要求。

图3 负载扭矩对热负载的影响曲线

综上,根据上述各项关系式可以确定离合器各项设计参数。

2.2 最大的啮合功/制动功

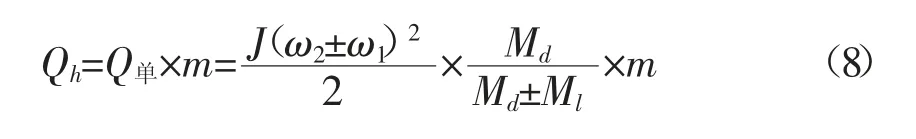

离合器单次啮合(制动器单次制动),其产生的啮合功/制动功为

单次啮合或制动产生的热量

式中:m 为每小时离合啮合次数m1和制动次数m2之和。

制动器离合器允许热量和允许摩擦功与摩擦材料和制动器离合器热传导性能有关,当Qh-λ(t2-t0)AT≤0时,不需要对该产品增加散热措施;当Qh-λ(t2-t0)AT >0,即实际热量超过制动器离合器热传导负荷,就应增加强制冷却系统,如强制风冷、水冷和油冷等。这应根据实际需要选择合适的冷却方式。

可通过Qh=([t2-t1)CρQ流+λ(t2-t0)A ]×T 进行设计计算。

式中:λ 为制动器离合器的热传导系数;A 为制动器离合器的散热面积;T 为时间;t0周围的环境温度为t0=20;t1为进入制动器的冷却液温度;t2为允许流出制动器的冷却液温度。

2.3 其他

设计时应进行比压校核。

离合器摩擦面上的工作比压:

制动器摩擦面上的工作比压:

摩擦材料实际比压不能超过该材料允许比压qe,否则压溃摩擦材料层,导致摩擦性能和产品使用寿命的下降,甚至诱发重大事故的发生,因此设计时均应进行比压校核。

综上,根据本文所述设计计算方法,可以确定组合式制动器离合器产品的各项设计参数,并对主要性能指标进行复核验证,确保设计的产品符合实际使用要求。

3 结语

组合式制动器离合器,在国内锻压机械(锻造、冷剪等)行业应用广泛。中小型压力机(液压压力机除外)所需传递扭矩小、制动力矩较小(热负荷小),通常采用气动干式组合离合器制动器形式,其制造成本低,保养和维护方便。而大重型压力机,由于所需扭矩大,热负荷高等要求,目前通常采用液压湿式组合离合器制动器。该形式的组合式离合器制动器,热负荷大、性能稳定,故障率低、寿命长等优点是今后的发展趋势。

我公司致力于摩擦副研究数十年,其中根据本文设计的液压湿式组合离合器制动器已在250t 和1200t 冷剪机(冲压设备)上使用,目前已使用200 万次的生产冲剪考核,无异常磨损、异响、漏油和断齿等任何状况,运行正常,使用状态良好。因此本文所述设计计算方法可供学习借鉴。