L8 潜孔钻机动力头修复工艺技术研究

刘松茂

攀钢矿业公司攀枝花铁矿 四川攀枝花 617000

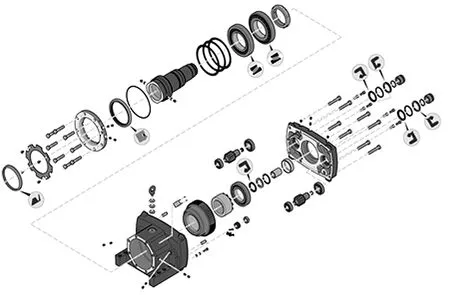

L8 潜孔钻机的回转动力装置是采用双液压马达驱动的回转动力装置,能提供 6 200 N·m 的强大回转转矩。该回转动力装置的应用有利于提高 L8 潜孔钻机的钻孔质量,减少卡钻风险;其与钻管之间的连接为浮动式连接,提高了钻管及回转装置的使用寿命。

1 使用情况

回转动力装置装配示意如图 1 所示。

图1 回转动力装置装配示意

2012 年 4 月,3 台阿特拉斯 L8 潜孔钻机在攀枝花铁矿投入使用,运行至今,因使用年限长、工作负荷大、作业环境恶劣,潜孔钻机的动力头主轴及马达齿轮轴出现晃动,导致动力头内轴承基孔磨损严重,窜风漏油故障频发。曾采用更换轴承的方法进行处理,但故障一直未能有效解决,设备故障率极高。

2 动力头损坏原因分析

(1)在 L8 潜孔钻机实际作业过程中,动力头进气座时常发生窜风漏油故障,高压风将箱体内的稀油吹走,造成轴承因缺少润滑振动磨损轴承基孔。

(2)进气密封采用格莱圈与动力头回转主轴配合。格莱圈密封失效导致进气座窜风漏油。格莱圈密封失效的原因:一是格莱圈安装精度要求过高,装配时很难保证;二是钻机作业过程钻杆的晃动、夹钻等,造成动力头主轴摆动过大,同时格莱圈的密封补偿尺寸极为有限,导致密封失效。

3 动力头修复工艺

为解决动力头基孔磨损问题,现场曾尝试不同的方案,但均未彻底解决。例如:轴承基孔加工后镶嵌钢套,使用半个月后,修复的动力头再次出现窜风漏油故障,经分析,镶嵌的钢套过薄,装配过盈量小,钢套与动力头箱体受力不均,易产生振动磨损损坏;用金属修补剂对轴承基孔进行修补,难度过大,精度达不到装配要求。

动力头箱体为铸钢材料,体积较小,箱体壁较薄,最薄处不足 7 mm,对焊接修复工艺及装配精度要求较高。经反复研究分析,为保证修复质量,从动力头轴承基孔、进气座密封 2 个方面入手,重新调整了修复工艺。

3.1 轴承基孔先堆焊再加工

动力头由箱体及箱盖组成,共有 6 处轴承基孔需要进行堆焊处理,分别是 30224 轴承基孔 1 处,2206EC 轴承基孔 2 处,箱盖上 208ECP 轴承基孔 2处,2206EC 轴承基孔 1 处。对动力头轴承基孔进行堆焊,厚度不得超过 2 mm,堆焊后再按轴承型号及安装精度要求,重新加工轴承基孔。

3.1.1 焊前处理

先将动力头箱体及箱盖的油泥清洗干净,再用角磨机把需堆焊的基孔磨出金属光泽。

碳钢铸件的淬硬倾向大,冷焊易裂,应作预热处理。可用氧气-乙炔在动力头箱体及箱盖基孔堆焊处及周边整体先迅速摆动预热几分钟,然后在基孔局部部位缓慢移动保持 10 min (视箱体壁厚而定),加热至300~350 ℃,堆焊处充分预热后施焊。

3.1.2 焊接处理

箱体及箱盖基孔堆焊在固定厂房进行,防止焊接过程中,工件快速冷却造成焊接裂纹。用铸铁焊条对称堆焊,每层堆焊后均要及时清除药渣,由内向外均匀地锤击补焊区域。每堆焊一层还需反复加热,再迅速堆焊,以降低焊接应力,避免产生焊接裂纹。

3.1.3 焊条处理

焊接前焊条要先烘干 1 h,温度为 150~250 ℃。焊条烘干后放置在保温箱中,随用随取。

3.1.4 焊后处理

按 ASTMA352/A352M2006 规定,堆焊后的工件必须去除应力。将堆焊后的箱体及箱盖用氧-乙炔加热到表面出现肉眼可见的暗红色,立即在箱体及箱盖基孔处盖上石棉板保温,使之缓慢冷却。保温时间不少于 120 min,冷却到 100 ℃ 以下即可。

3.1.5 焊后检测

堆焊后箱体及箱盖,按 JB/T 5263—2005 标准规定,采用无损检测方式检查焊接质量,保证焊接后工件的安全性及可靠性。

采用便携式布氏硬度计对堆焊后箱体及箱盖进行硬度检测,主要检查工件焊后处理效果。如果回火温度不够或时间不足,容易引起局部应力集中,造成堆焊基孔强度高,可塑性差,不易机加工。

用手提砂轮机磨平焊后基孔,用便携式布氏硬度计测量硬度。对比堆焊后箱体及箱盖基孔与本体硬度值,若 2 个硬度值相近,则说明焊后处理效果较好;若硬度值相差 20 以上,须返工,直至基孔焊后硬度与本体接近。

3.1.6 轴承基孔机加工

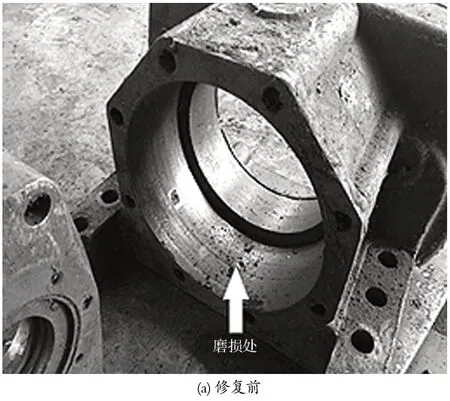

动力头箱体内的轴承基孔加工基准:使用数控机床以动力头箱体内未磨损的孔作为基准找正,使轴承外圈与基孔更紧配合安装;以轴承外圈装配标准来加工轴承基孔尺寸,精度等级采用 6 级。修复前后的动力头箱体内的轴承基孔如图 2 所示。

图2 修复前后的动力头箱体轴承基孔

动力头箱盖上的轴承基孔加工基准:以回转马达安装平面及未磨损孔为基准,用数控机床加工轴承孔;以轴承外圈装配为标准,加工轴承基孔,精度等级采用 6 级。修复前后的动力头箱盖上的轴承基孔如图 3 所示。

图3 修复前后的动力头箱盖轴承基孔

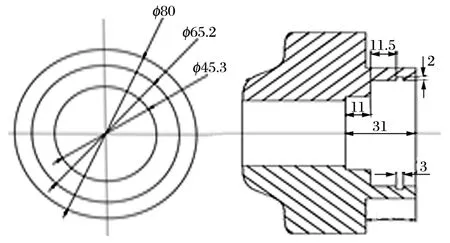

3.2 动力头导气座密封方式

原动力头进气密封方式为格莱圈与动力头回转主轴封配合。格莱圈(90×106×6) 安装精度要求过高,很难保证。改进时,采用高压骨架油封(45×65×6)与导气密封座配合,装配简单,运行可靠性更高。利用原动力头主轴轴头密封部位进行局部堆焊,如图 4所示。用普通钢材加工导气密封座如图 5 所示。

图4 动力头主轴轴头的密封加工

图5 导气密封座的加工

4 结语

L8 潜孔钻机是进口设备,备件采购成本高、周期长,缺乏相关技术资料。现场技术人员通过不断探索研究,确定了轴承基孔先堆焊后加工的修复工艺,并将原格莱圈密封改为高压骨架油封与导气密封相结合的形式。修复后的动力头于2021 年5 月8 日应用到 1 号钻机,已稳定运行至今,修复后的使用周期达到了新动力头的80% 左右,延长了进口设备基础件的使用寿命。