谢桥煤矿碎软煤层顺层自动钻孔工艺探索

刘小华

1中煤科工集团重庆研究院有限公司 重庆 400039

2瓦斯灾害监控与应急技术国家重点实验室 重庆 400039

瓦 斯灾害一直是我国煤矿安全生产的最大威胁[1-2]。随着瓦斯灾害防治技术的不断发展,顺煤层钻孔瓦斯抽放作为治理瓦斯灾害的重要方法,被众多高突煤矿广泛采用[3-5]。但顺煤层钻孔受煤层复杂地质条件影响,钻孔深度浅、钻进难度大、成孔率低,严重影响瓦斯抽放效果,尤其在碎软煤层 (f=0.2~0.5) 中进行顺层钻孔施工,属于行业难题[6]。

淮南矿业集团谢桥煤矿针对目前碎软煤层顺层钻孔钻进难度大、成孔率低、安全性差等问题,采用ZYWL-4000SY 自动钻机进行顺层钻孔试验,检验该钻机在顺层钻孔中的适应性,并对顺层自动钻孔工艺进行探索。

1 试验地点

谢桥煤矿位于淮南煤田潘谢矿区西部,以断裂构造为主,东翼采区发育 1、2、5 号岩溶陷落柱,构造复杂程度为中等。矿井水文地质类型为极复杂,工程地质条件中等。2017 年核定生产能力为 960 万 t/a。截至 2018 年12 月31 日,谢桥煤矿范围内 -380~-1 000 m 共有保有煤炭资源储量 57 870 万 t,可采煤层共 11 层,以稳定和较稳定煤层为主,煤类为气煤,属煤与瓦斯突出矿井。

顺层自动钻孔所在的试验地点为谢桥煤矿 21316运输巷,巷道标高为 -799.8~-894.3 m,巷道设计走向长 3 274.4 m,处于6 煤突出煤层突出危险区,原始瓦斯压力为 1.4~1.6 MPa,煤层坚固性系数为 0.23~0.70,瓦斯含量为6.3~6.7 m3/t,平均煤厚 3.1 m,煤层倾角为 10°~17°,风量为 1 090 m3/min。巷道断面为直墙斜顶梯形,采用锚网索支护,其断面尺寸(净宽×中高)为 5.5 m×3.5 m,钻孔侧安设2 路抽采管路,对帮安设压风管路、供水管路及排水管路,沿巷帮侧安设带式输送机,输送带上方吊挂风筒,输送带与钻孔侧巷帮之间(约2.7~3.2 m) 顶板安设单轨吊作为运输系统。

2 试验方案

2.1 钻孔设计

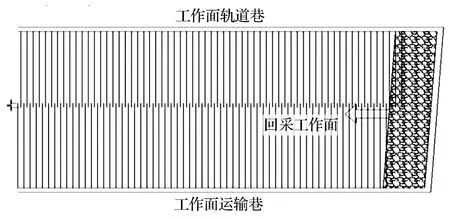

21316 工作面运输巷钻孔设计为单排布置,如图1 所示。顺层抽采钻孔间距为 5 m,预计抽采钻孔数为 600,设计偏角为 0°,倾角为 14.8°,孔深为 113 m,孔径为 113 mm,工程量约 67 800 m。钻孔设计倾角为理论倾角,可根据现场施工情况具体调整。21316 工作面运输巷顺层孔施工参数如表1 所列(表 1中N为奇数孔,N+1 为偶数孔)。

图1 21316 工作面顺层钻孔布置示意Fig.1 Layout sketch of bedding drilling on work face 21316

表1 21316 工作面运输巷顺层孔施工参数Tab.1 Operating parameters of bedding drilling on conveyance laneway 21316

2.2 钻进装备

使用 1 部由中煤科工集团重庆研究院有限公司生产的 ZYWL-4000SY 自动钻机施工,配备直径为 73 mm 的铣槽螺旋钻杆,钻杆长度为 200 m,形成全自动化钻机+姿态仪+测斜仪+专用空压机+专用压风管路+视频验收精细化施工标准。各配套钻孔装备如表 2 所列。

表2 顺层钻孔配套装备Tab.2 Matching equipment for bedding drilling

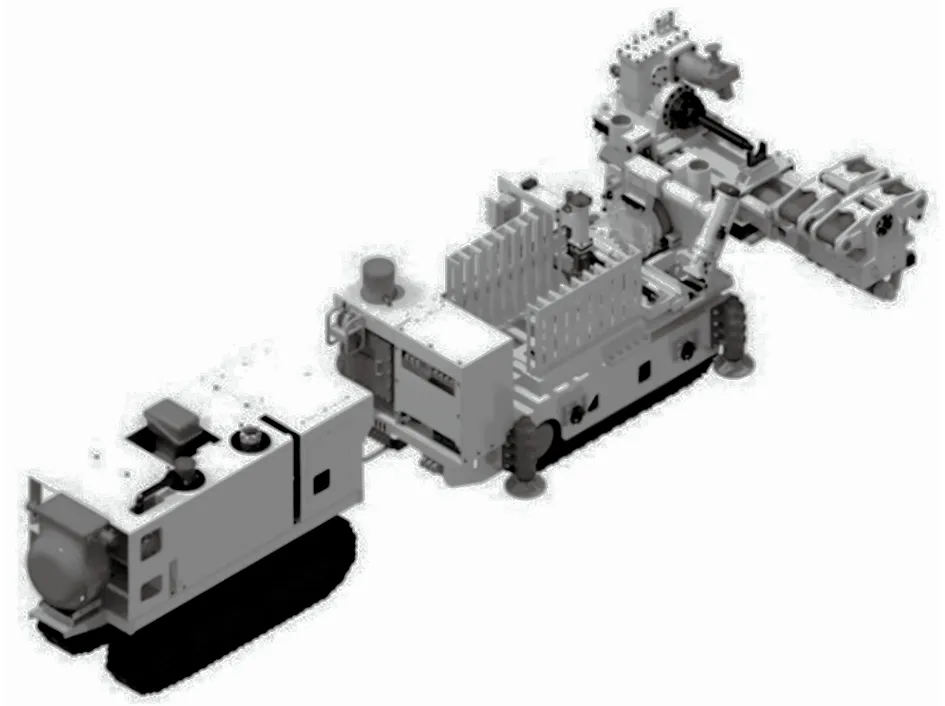

作为本次碎软煤层顺层钻孔的试验设备,ZYWL-4000SY 自动钻机主要由副车和主车组成,结构如图 2所示。副车为整个系统提供动力,主车的钻进机构采用全方位布局,用于钻孔操作。

图2 ZYWL-4000SY 矿用双履带式全液压自动钻机Fig.2 ZYWL-4000SY mine-used dual crawler fully-hydraulic drilling rig

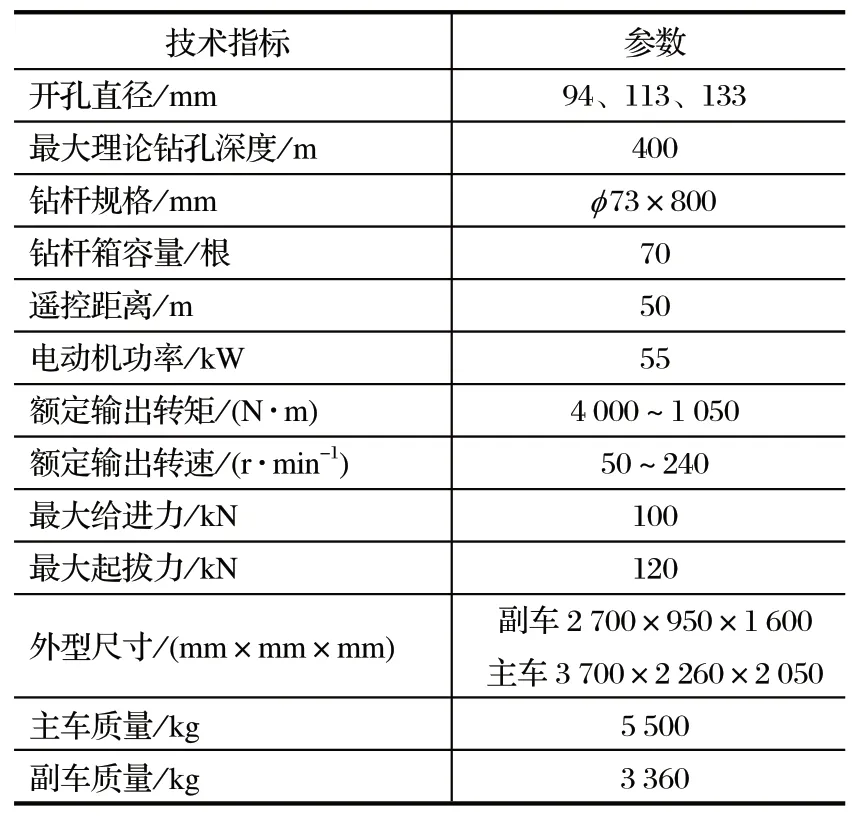

与普通的回转钻机相比,ZYWL-4000SY 自动钻机主要有自动上下钻杆、无线遥控操作、一键全自动钻孔、智能防卡钻等功能。其强大的自动化功能,能减少钻机操作人数,降低操作人员的劳动强度,提高钻孔的安全性,尤其适合高危环境下的钻孔施工作业。ZYWL-4000SY 自动钻机的主要技术参数如表 3所列。

表3 ZYWL-4000SY 自动钻机主要技术参数Tab.3 Main technical parameters of ZYWL-4000SY automatic drilling rig

2.3 试验内容

(1)自动上下钻杆系统试验 检验钻杆箱、主机械手、副机械手的可靠性和稳定性。

(2)钻进系统试验 检验钻进机构的稳定性和可靠性,检验自动钻进控制程序的流畅性。

(3)电控系统试验 检验传感器和遥控器的稳定性和可靠性。

(4)防卡钻系统试验 检验卡钻处理能力和防卡钻效果。

2.4 试验目标

(1)保底目标:采用自动钻进方式进行施工,至少完成一个不低于 90 m 的顺层孔,力争完成一个 105 m 的顺层孔。

(2)在实现保底目标的前提下,完成一个大于 115 m 的顺层孔。

(3)完成目标(2)的前提下,连续成功施工 3 个大于 115 m 的顺层孔。

(4)在钻孔时,实现 1 个人可在 20 m 以外操作整部钻机。

2.5 试验要求

(1)稳固、调试好钻机,确保钻机平稳。开钻前校正钻孔开孔位置、倾角和方位角,孔位误差不大于±100 mm,倾角、方位角的误差不大于±1°。

(2)钻孔施工前,将甲烷便携仪及一氧化碳便携仪悬挂于孔口回风侧 2 m 范围内的上方,能够捕捉到孔内气体的位置。

(3)采用φ113 mm 复合片钻头,以 120 r/min 的低转速开孔钻进 1 m,撤钻后,换φ133 mm 复合片钻头扩孔 1 m。

(4)安装矿用湿式气射流除尘器,更换φ113 mm复合片钻头。

(5)起始段保直钻进,采用 150 r/min 的转速钻进30 m,之后采用 220~250 r/min 的转速钻进至终孔,压风排渣。

(6)带压起钻后,按照封孔要求下入相应套管并封孔、注浆。

(7)每 10 个钻孔必须测定不少于 1 个钻孔的轨迹。

(8)报废孔封孔处理:①孔深≥30 m 的钻孔按正常顺层工艺封孔,封过的钻孔及时联系抽采队合茬抽采;② 12 m<孔深<30 m 的报废孔,下入12 m 长、φ25 mm 的实管,其余段下入φ25 mm 的花管,并从孔口处下入4 m 长、φ15 mm 的注浆管(外露 300 mm),使用聚氨脂和棉纱封堵孔口约 2 m,注浆封实并合茬抽采;③孔深≤12 m 的报废钻孔,从孔口下入 12 m长、φ15 mm 的注浆管(外露 300 mm),使用聚氨脂和棉纱封堵孔口约 2 m,全孔注水泥浆封实,孔深太浅的直接使用聚氨脂和棉纱封堵。

3 现场试验

自动钻机与相关配套设备于 2021 年 5 月 30 日开始进行地面拆解和井下运输,6 月 6 日完成组装和调试,6 月 7 日开始试验,7 月 1 日夜班完成整个试验,共完成 15 个试验孔。试验孔的钻孔参数如表 4所列。

表4 试验孔钻孔参数Tab.4 Drilling parameters of test hole

在试验前期,连续施工10 个孔,在钻进到一定深度时,均自动进入防卡钻流程,并长时间进行自动洗孔操作,无法继续钻进,未完成保底目标。经攻关小组与地质勘探分公司相关技术人员结合现场钻孔情况,分析得出:试验所用的螺旋钻杆的槽深太浅,导致排渣不畅。试验所用螺旋钻杆的槽深为 2.5~3.0 mm,为解决排渣问题,谢桥钻机工区将原来的浅槽螺旋钻杆更换为槽深为 5.0 mm 的深槽螺旋钻杆。深槽钻杆与浅槽钻杆如图 3 所示。

图3 深槽钻杆与浅槽钻杆Fig.3 Deep-groove drilling rod and shallow-groove drilling rod

自6 月25 日开始,使用深槽螺旋钻杆继续进行试验。更换钻杆后,第1 个孔钻进 90.3 m,顺利完成了保底目标;第2 个孔钻进116.1 m,完成了第2 个目标;后又连续施工3 个顺层孔,完成了本次顺层自动钻孔试验的所有目标。在钻进第14 个孔时,钻孔深度达 126.0 m,创造了自动钻机在碎软煤层顺煤层自动钻孔的行业新高。

4 试验结果及分析

(1)经过 1 个月的试验,共完成试验孔 15 个,总进尺 1 172.05 m,符合试验要求的孔共 5 个,完成了所有试验目标。其中单孔最大孔深为 126.0 m,创造了自动钻机在碎软煤层顺煤层自动钻孔的行业新高。

(2)钻机只需 1 人操作,钻孔时采用自动上下钻杆和全自动钻进,动作流畅,操作人员距离钻机 20 m以外,现场可实现无人值守,只有当钻杆箱需要添加钻杆时,才需操作人员靠近操作,达到了减人和提高安全性的效果。

(3)钻机的自动上下钻杆系统、钻进系统、电控系统等运行稳定,当遥控器离钻机较远(大于 50 m)时,由于巷道内存在各种障碍,会对信号产生干扰,导致遥控信号变差。

(4)防卡钻的效果较好,试验中未出现卡钻、埋钻等钻孔事故。

(5)根据试验情况,及时改进了自动钻机的顺层钻孔工艺,验证了钻杆槽深对成孔率的影响。槽深为5 mm 的螺旋钻杆比槽深为 3 mm 的螺旋钻杆的成孔率更高。

5 结语

经过 1 个月的顺层钻孔试验,ZYWL-4000SY 自动钻机的各系统运行稳定,防卡钻效果显著,能实现在钻机 50 m 以内 1 人就可操作 1 部钻机,达到了减少下井人数,提高安全性的效果。试验优化了顺层钻孔工艺,验证了钻杆槽深对成孔率的影响,为自动钻机在顺层钻孔,尤其在碎软煤层钻孔中的应用提供了借鉴和参考。