国产TP347HFG奥氏体不锈钢氧化皮问题分析及预控措施

刘川槐, 潘卫国, 纪冬梅

(1.淮浙电力有限责任公司 凤台发电分公司, 安徽 淮南 232001;2.上海电力大学 能源与机械工程学院, 上海 200090)

随着镍铬合金材料广泛应用于电站高温承压构件,其疲劳、蠕变等问题得到了一定缓解,然而,高温受热面在高温和高压蒸汽的作用下,形成了大量的氧化皮,这些氧化皮的厚度随着炉管服役时间的延长而逐渐增加,从而影响受热面的换热效果,导致炉管过烧变形和氧化皮剥落,引起爆管。高温氧化皮是近年来高参数火力发电机组中锅炉高温受热面的一个主要问题。氧化皮的形成与炉管服役的温度、服役时间以及服役环境下的含氧浓度有关。

近年来,我国超(超)临界火电机组锅炉高温受热面管材逐渐国产化,国产SA-213TP347HFG新型细晶奥氏体耐热不锈钢材料是较为普遍使用的高温受热面管材之一。TP347HFG钢在超超临界蒸汽长期氧化过程中形成双层氧化物[1-3],外层为Fe3O4[4],内层氧化皮富含铬,且含铬形态受温度影响,在低于585 ℃时氧化物由Fe-Cr氧化物包围的Fe-Ni-Cr晶粒组成,而在高于585 ℃时整个内层氧化物几乎均由Fe-Cr氧化物组成[1,5]。炉管服役时间不超过30 000 h时,内层氧化皮的厚度几乎不随服役时间和环境温度的变化而变化,但是服役时间超过57 000 h时,即使环境温度很低,氧化皮的厚度也会显著增加[1,5]。在600 ℃的超超临界水蒸气环境下,氧化皮的厚度增长随时间线性变化,而在650~700 ℃时,氧化皮的厚度随时间近似抛物线增加[4]。

氧化皮的自身厚度、金属材料的化学成分、温度变化率和水蒸气中氧离子扩散速率共同决定着金属氧化皮的剥落[6-7],其中材质的性能在很大程度上决定了氧化皮抗剥落。研究表明,硅、镍和铬元素对氧化皮微观结构的影响较为显著[8-9]。以铬元素为例,其对材料的影响主要集中在以下几方面[10-11]:在金属材料中,加大铬元素的比重,使得氧化皮增厚,致密性变低;铬元素的电位低于铁元素的电位,因此更容易形成铬的氧化物,而不是铁的氧化物,且铬的氧化物更不容易剥落;铬元素的离子半径小于铁元素的离子半径,增加铬元素后,降低了材料的体积差和应力,有利于氧化皮与金属的附着粘合,导致氧化皮不易剥落。

某电厂2期工程安装2台660 MW超超临界机组,其锅炉型号为SG-2009/28-M6004,为超临界参数变压本生型直流锅炉,后屏过热器炉管材料大量使用国产SA-213TP347HFG。在该厂开展氧化皮检测时,发现后屏过热器炉管内有大量氧化皮脱落。本文主要针对此炉管氧化皮脱落问题进行讨论和分析。

1 情况简介

该厂3#锅炉后屏过热器材质为TP347HFG不锈钢,规格Φ48 mm×8.5 mm。该材料设计最高平均壁温为600 ℃,最高外壁温度为617 ℃,抗氧化温度为760 ℃,最小壁厚为6.21 mm。该材料正常运行时蒸汽温度为550~560 ℃,管外烟气温度约1 100 ℃。

目前,国内600 MW级以上火电机组,特别是超(超)临界机组,锅炉高温受热面管材普遍采用SA-213TP347H、SA-213TP347HFG、SA-213T91、SA-213T92、SUPER304H和HR3C(TP310HCbN)等材料。TP347HFG钢与TP347H钢成分相同,但两者加工制造、处理工艺不同,TP347HFG钢是在TP347H钢基础上进行改进的铬镍铌奥氏体不锈钢,即在最后一道拔管工艺之前将TP347H管子进行一次高于最终固溶处理温度的软化退火。因在高温固溶软化退火过程中,TP347H钢组织析出大量的NbC,这些析出的NbC阻碍了TP437H钢固溶处理过程中形成的奥氏体晶粒长大,进而细化TP347H晶粒形成了TP347HFG钢,所以TP347HFG钢的晶粒较细小[12]。

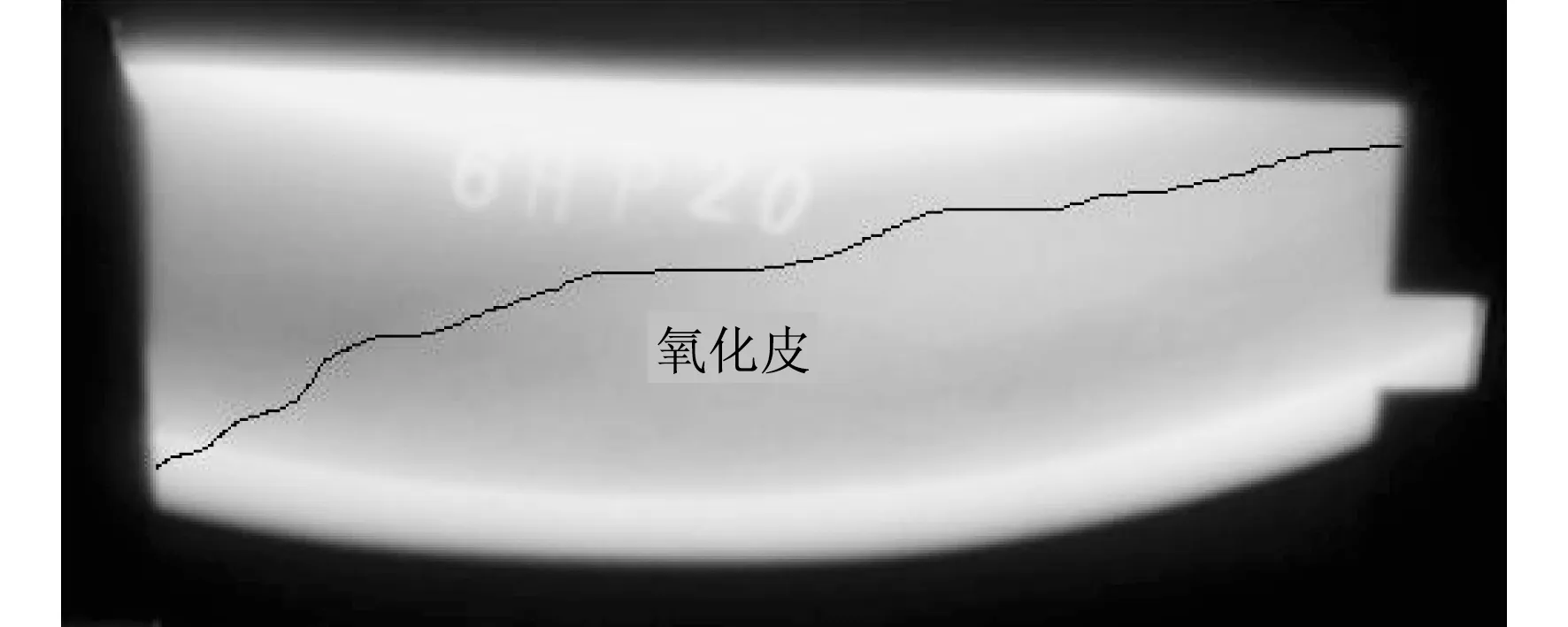

2014年5月,该电厂对投产6个月的3#锅炉高温受热面管进行氧化皮检测,发现材质为TP347HFG的后屏过热器下弯头普遍存在磁性超标问题。通过对高磁性的受热面管弯头射线拍片复核比对及割管检查,发现所有材质为TP347HFG管屏下弯头均存在较大量的氧化皮脱落堆积现象,而处于同一运行条件的SUPER304H材料管则没有发现氧化皮的存在。图1为其中一根管弯头射线拍片复核照片,光亮部分是氧化皮堆积的部位,从所有弯头射线探伤照片中可以看出,有些管氧化皮堆积量达到截面的90%以上,其他管堆积界面基本上都达到60%以上,存在严重的安全风险。

图1 射线拍片复核照片

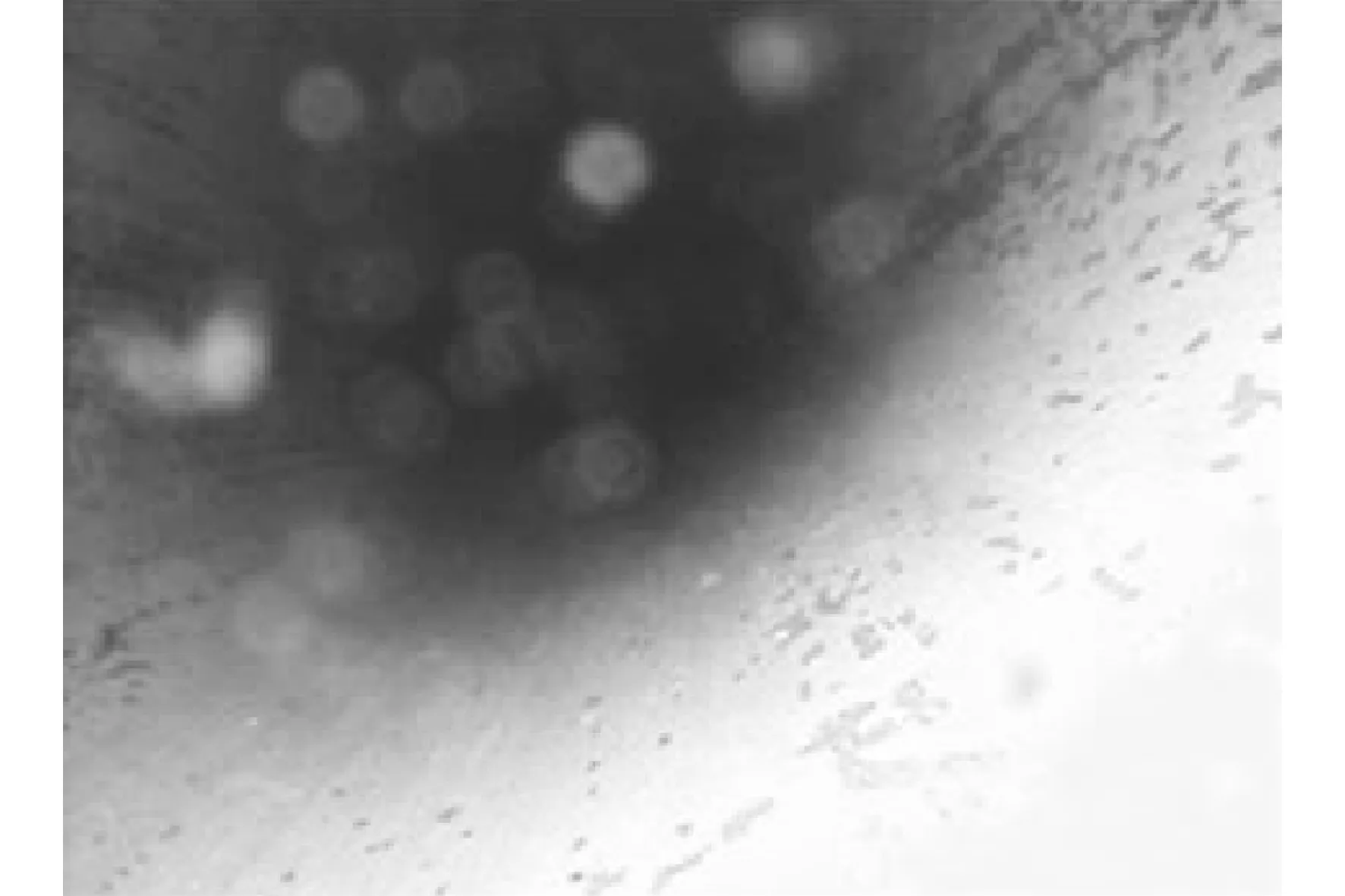

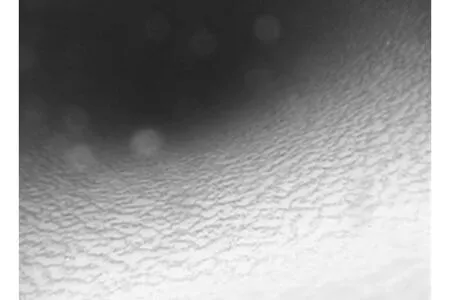

图2和图3为TP347HFG材料管内窥镜检查的实际情况。其中,图2为后屏过热器进口段,图3为后屏过热器出口段。

图2 后屏过热器进口段TP347HFG管内窥镜照片

图3 后屏过热器出口段TP347HFG管内窥镜照片

从图2和图3中不难发现,TP347HFG管内壁氧化皮脱落现象非常明显,其中后屏过热器出口高温段氧化皮脱落较进口低温段更为明显,且无论是后屏过热器进口段还是出口段,其内壁表面附着大量的氧化皮较为疏松。

图4为同样运行环境下的进口内喷丸SUPER304H材质管内窥镜检查的实际情况。

图4 SUPER304H材质管内壁表面氧化皮照片

从图4可以看出,经喷丸处理的SUPER304H材质管内壁表面氧化皮非常致密、完好,无脱落的痕迹。但SUPER304H管与TP347HFG管的焊缝上存在明显的氧化皮脱落现象,具体如图5所示。

图5 SUPER304H管与TP347HFG管焊缝处氧化皮照片

此次3#锅炉后屏过热器TP347HFG受热面管内堆积的氧化皮均为细小的碎屑状,如图6所示。氧化皮成分主要为Fe3O4,通过螺旋测微仪检测,其厚度为0.030~0.035 mm。

图6 管内氧化皮形貌

2 原因分析

在高温服役环境下,炉管基体与金属氧化皮之间的线膨胀系数和导热系数有差异,导致在工作期间炉管内产生的热应力与机械应力不一致。在两者共同作用下,氧化皮剥落取决于金属氧化皮与材料界面之间的相对断裂强度,即只有金属氧化皮自身的内应力大于氧化皮与界面的结合应力时,氧化皮会发生剥落现象[13]。

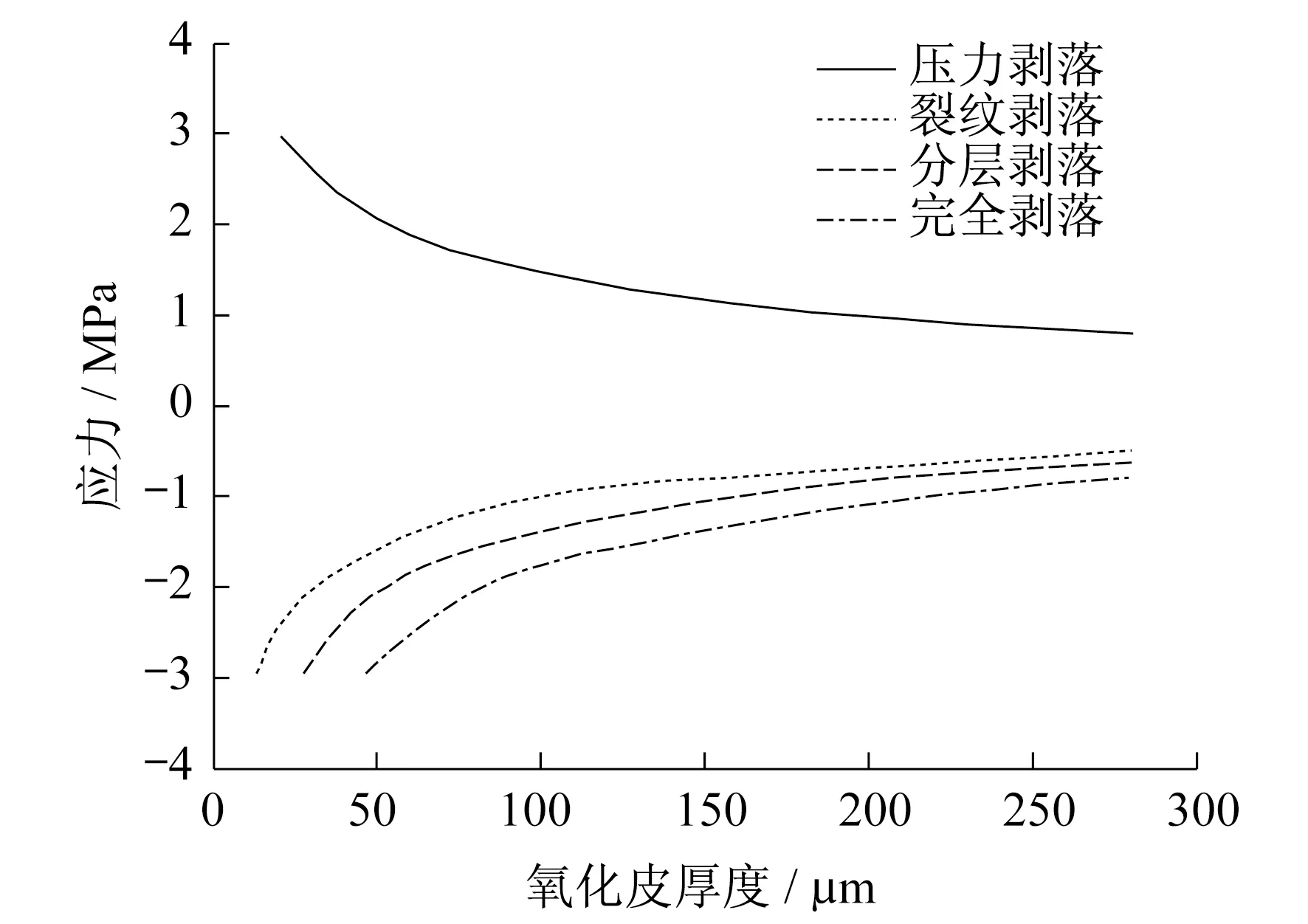

具体而言,氧化皮剥离有2个主要条件:一是氧化皮层达到一定厚度,一般不锈钢材料为0.10 mm左右,铬钼钢为0.2~0.5 mm(运行5万h可以达到);二是炉管在服役环境下的应力值足够大。若温度变化幅度大、速度快、频度大,此时热应力较大,氧化皮容易剥落[14]。氧化皮的厚度越小,炉管内应力值越小,氧化皮越难剥落。氧化皮厚度与其剥落临界应力值关系曲线如图7所示[15-16]。

图7 氧化皮厚度与其剥落临界应力值关系曲线

此次检测发现,氧化皮厚度为0.030~0.035 mm就开始脱落,低于氧化皮剥落高发期的0.10 mm剥落厚度,说明细晶粒的国产TP347HFG奥氏体氧化皮很容易发生脱落。现就有关原因分析如下。

(1) 温度变化对氧化皮的生成和脱落造成影响。氧化皮发生剥落时的临界温度变化率|ΔTc|spall与氧化皮厚度δ的关系模型为[13]

(1)

其中:rF——氧化膜表面断裂能;

E——材料弹性模量;

Δα——管材基体与氧化皮线膨胀系数差值;

ν——材料泊松比。

由式(1)可知,温度变化越大,氧化皮脱落时的厚度越小。

(2) 国产材料在同种材料中性能低于进口材料。该厂3#和4#锅炉后屏过热器管所采用的TP347HFG管材为国内生产加工制造。据相关资料所述:TP347HFG钢的室温、高温力学性能与TP347H钢基本相同,但持久强度比ASME(美国机械工程师协会)规范的TP347H钢规定值高约20%,在600~750℃之间的持久塑性也更佳,焊接性能、疲劳性能大大优于常规的TP347H钢,且具有较好的抗晶间腐蚀性能、良好的组织稳定性和更优异的抗氧化及剥离性能,此外还具有良好的弯管性能[17];此钢的高温耐蚀性在18Cr-8Ni不锈钢中也是最好的[18];从抗氧化性、抗腐蚀性能上看,TP347HFG钢比SUPER304H钢还略优一些。但从该厂后屏过热器管内氧化皮的脱落情况来看,与国产TP347HFG钢相比,进口的SUPER304H钢经喷丸处理加工后,其抗氧化皮剥落性能明显优于国产TP347HFG钢。综上所述,国产TP347HFG钢在制造工艺上面还有待优化提高。

(3) 所用国产TP347HFG钢管未进行喷丸处理。研究表明:钢管内部喷丸处理可以在内壁近表面产生碎化的奥氏体晶粒和大量的滑移带等,在蒸汽氧化初期为铬元素向管内表面扩散提供短途径的扩散通道;同时,喷丸的表层缺陷,导致铬氧化物形核密度及生长速率增加,有利于形成单一Cr2O3膜,而合金表面致密的保护性氧化膜Cr2O3能够有效地抑制氧化过程的进一步发展[19]。

若TP347H钢管内表面进行了喷丸处理,其高温抗氧化性能会大大提高。福建大唐国际某电厂3#和4#超临界参数锅炉2003年投产,并进行给水加氧处理,高温受热面采用进口TP347H钢管且内壁采用喷丸处理,运行5万h才有少量氧化皮脱落情况。本文所述的某电厂3#和4#炉后屏过热器所使用的细晶粒国产TP347HFG钢管内壁未进行喷丸处理,可能是产生大量氧化皮的重要原因之一。

(4) 给水加氧运行方式所造成的影响,导致氧化皮剥落期提前。给水加氧处理时如加氧过量,则可能具有促进高温受热面氧化皮剥离的作用[20]。根据国内其他电厂的经验,即使采用高温性能更优的SUP304H钢管和HR3C钢管,如其未进行内表面喷丸处理,只要锅炉给水加氧过量,也会产生大量的氧化皮。一般氧化皮厚度超过0.10 mm就会剥落,超过0.15 mm时风险更大。该厂从机组投产初期就开始对3#炉进行给水加氧工作,但未实现自动加氧,由于采用手动加氧,很难做到加氧量随负荷变化而变化,机组在低负荷时可能存在加氧过量的情况。

另外,文献研究表明,水蒸气中氧离子扩散速率也影响着金属氧化皮的剥落[6]。TP347HFG钢在550 ℃水蒸气环境服役时氧化皮的增加速率比在600 ℃环境下的氧化速率更快,且在550 ℃水蒸气环境服役时,含氧浓度的变化对其氧化速率的影响更大[2]。

3 预控措施

(1) 严格控制壁温,防止超温。严格按照金属壁温的要求,控制后屏过热器管的壁温水平。目前,该厂锅炉壁温测点数量较少,虽具有一定的代表性,但并不能全面反映全部管屏的壁温水平,在运行控制上缺少必要的参考数据,建议对各高温受热面管增加一定数量的壁温测点。

(2) 机组启停过程严格控制温升、温降速率。锅炉温升、温降速率过快都容易导致氧化皮的剥落发生,尤其是温降过程更易导致氧化皮的剥落。因此,停炉时应避免强制通风冷却,锅炉熄火后应保持足够的焖炉时间,而且应打开烟道联络挡板,尽量保持水平烟道左右两侧通风量一致。

(3) 严格控制给水加氧量。给水加氧必须实现自动化,严格控制给水加氧量,防止给水加氧过量导致大量的容氧进入蒸汽侧,加剧运行中高温受热面氧化皮的大量剥落。

(4) 采用内壁喷丸处理。国内运行经验显示,国产TP347HFG管材经过内部喷丸处理后,其高温抗氧化性能明显提升。建议如使用国产TP347HFG管材,则应在出厂前进行喷丸处理,以提高其高温抗氧化性能。

4 结 语

本文针对某电厂材质为国产TP347HFG奥氏体不锈钢的超超临界机组锅炉后屏过热器大面积氧化皮脱落问题,从氧化皮剥离的临界厚度、温度变化、材质和表面处理,以及锅炉给水加氧运行方式等方面详细分析了国产TP347HFG奥氏体不锈钢炉管氧化皮脱落的原因,并给出了相应的预控措施。