不同入口流速下生物质锅炉尾部烟气凝结的数值研究

高 波, 阴继翔, 李 涛, 陈 颢

(太原理工大学 电气与动力工程学院, 山西 太原 030024)

当前,火力发电依然是中国最主要的发电形式。煤、石油、天然气作为火力发电中最广泛使用的化石燃料[1],自身储量十分有限,而且不具有再生性,在燃烧过程中会产生大量的有害气体。

生物质能作为一种清洁可再生的能源,氮含量和硫含量都很低,燃烧产生的污染物排放量很少。我国可供能源化利用的生物质资源非常丰富,大约相当于标准煤4亿t,直接燃烧发电技术是生物质能源利用的一种常见形式[2-3]。由于生物质燃料通常含有比煤、石油、天然气等化石燃料更高的水分,所以燃烧后所产生的烟气中水蒸气含量较多。将锅炉尾部烟气中的水蒸气冷凝,可回收的潜热较多,这不仅可以有效降低排烟温度,减少排烟热损失,提高锅炉热效率,而且冷凝水还可以带走一部分有害气体,减少污染物的排放[4-8]。

国内外的众多学者对烟气冷凝的经济性及传热特性进行了大量的研究。胡少波和姚正华[9]对燃气锅炉排烟冷凝热回收进行了分析,在天然气锅炉尾部增设冷凝式换热器,将烟气温度降低到露点温度以下,可以将排烟中大量的能量加以回收利用,从而达到节能环保的效果。高雁冰等人[10]采集不同生物质燃料的基本数据,从理论上分析了生物质锅炉烟气回收冷凝水的可行性,研究结果表明,通过回收生物质锅炉烟气冷凝热来提高热效率的方法具有很大的潜力和实用价值。FEDDAOUI M等人[11]对竖直平板通道内湿空气与水传热传质过程进行了数值研究,分析了雷诺数(Re)及入口流体温度对传热传质特性的影响。COMINI G等人[12]在假设冷凝水可以快速排走的前提下,研究了湿工况下翅片表面的热质传递特性。田丽亭等人[13]通过数值模拟对比,研究了干湿不同工况下平直翅片管换热器换热性能的差异,结果表明,入口相对湿度对翅片效率及换热系数有显著影响。任能等人[14]对湿工况下平翅片传热传质进行了数值研究,将水蒸气冷凝换热过程简化为只发生在冷壁面表面,并对冷凝换热过程进行了计算流体动力学模拟,将结果与实验数据对比,两者吻合良好。王丽等人[15]分析了湿空气横掠管束时凝结水对换热器空气侧热质传递的影响,结果表明,努塞尔数(Nu)随入口相对湿度和雷诺数(Re)的增大而增大,阻力系数(f)随入口相对湿度增大而增大,随Re增大而减小。

综上所述,国内外的众多学者对冷凝换热的热质传递特性进行了较多的研究,但研究重点集中在空调系统中喷水室、化工生产中换热塔、直接蒸发式冷却器中湿空气与水直接接触的传热传质,而生物质锅炉烟气成分主要包括CO2,SO2,N2及水蒸气4种气体,相的种类较湿空气更为复杂,模拟难度更大,凝结换热的机理及特性尚待深入研究。为此,本文基于Fluent软件对生物质锅炉尾部烟气凝结的传热传质特性进行了数值研究,使用的多相流模型为Mixture模型,以Lee模型作为冷凝传质模型。

1 计算模型

1.1 几何模型及网格划分

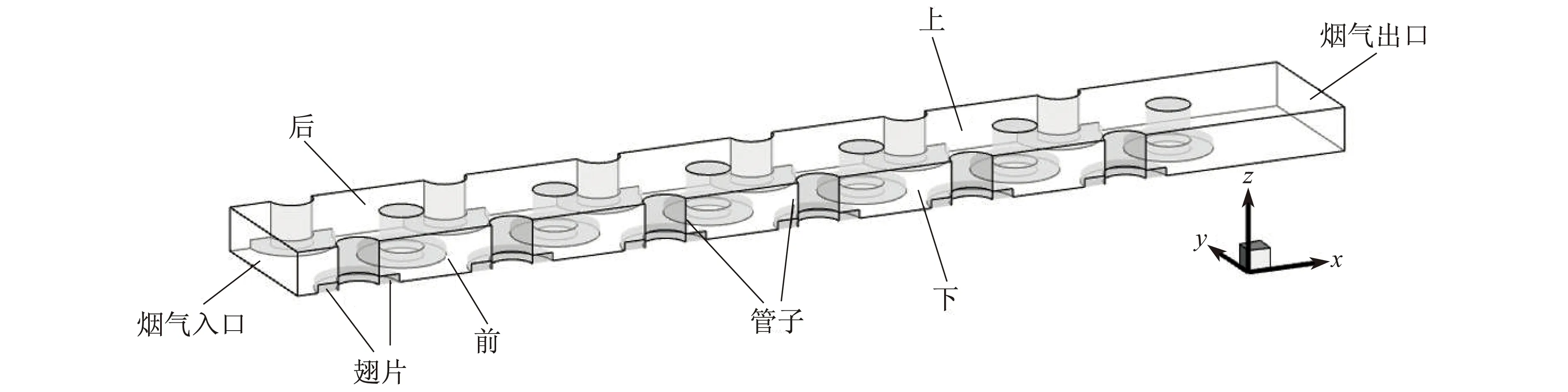

选用文献[16]中的翅片管冷凝换热器,翅片采用环形翅片,其计算区域如图1所示。

图1 换热器计算区域

烟气沿x正向流入换热器冷凝换热,为保证流体流动的稳定性,延伸入口处距第一排管束中心的距离为1.5倍翅片管管径;为了使出口处的烟气充分发展和流动,延伸出口处距最后一排管束中心的距离为3.5倍翅片管管径;模型的宽度(y方向,相邻纵排的翅片管中心截面的距离)为80 mm;高度(z方向,翅片中心截面与相邻翅片间距中心截面的距离)为3.7 mm;换热器结构参数如表1所示。

表1 换热器结构参数 单位:mm

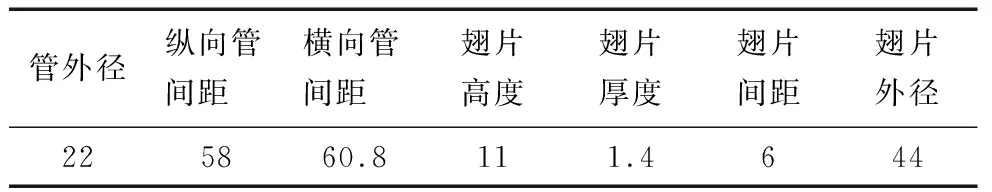

1.2 烟气成分计算

烟气中包含有N2,CO2,O2及水蒸气等多种成分,烟气在热交换过程中会有凝结发生,属于多相流动。对选用的生物质燃料烟气成分进行计算,由于其硫含量很少,故计算时将其忽略。生物质燃料成分如表2所示。

表2 生物质燃料成分 单位:%

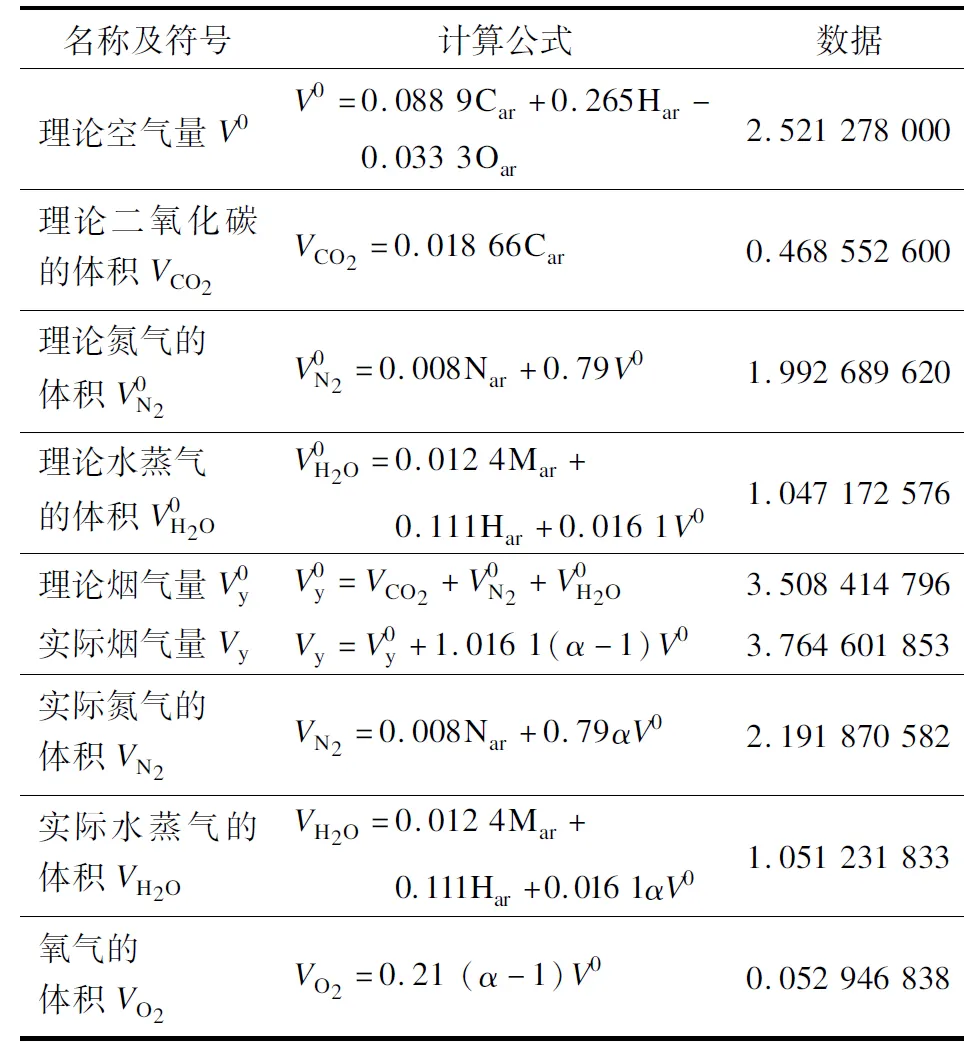

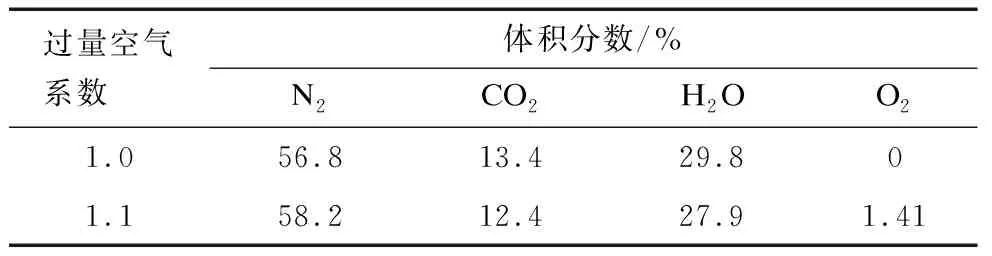

取过量空气系数α=1.1,烟气成分计算公式及组分体积分数如表3和表4所示。

表3 烟气成分计算公式 单位:m3/kg

表4 烟气组分体积分数

1.3 多相流Mixture模型

Fluent中的多相流模型包括VOF模型、Mixture模型和Eulerian模型。VOF模型适用于分层或自由表面流动,Mixture模型和Eulerian模型适用于相混合或分离以及分散相体积分数超过10%的流动;用Mixture模型求解时所用的方程比Eulerian模型少;Eulerian模型的复杂性使得它的计算稳定性不如Mixture模型好。本文模拟烟气中水蒸气的体积分数为27.9%,故选用Mixture模型[16-19]。计算多相流动时,相的数目越少,则迭代计算收敛越快,因此将烟气看作是由不凝性混合气体相air1、水蒸气相water-vapor与凝结水相water-liquid组成的混合流体。

Fluent自带的相变模型包括Lee模型和热相变模型,Lee模型可用于VOF模型和Mixture模型,其机理可以表达为

(1)

式中:mvl——凝结速率,kg/(m2·s);

kcoeff——冷凝系数;

αv——气相体积分数;

ρv——气相密度,kg/m3;

Tsat,Tv——饱和态和液态温度,K。

在模拟冷凝时,kcoeff值对计算结果有很大的影响。其值设置值越大,模拟冷凝发生情况越接近于真实情况,但是当冷凝系数设置过大时,计算难以收敛[20]。经过反复调整试算,本文确定适宜的冷凝系数值为320。当烟气流经翅片管换热器换热时,温度降低至露点温度Tw以下时便会在冷壁面发生凝结。Tw的计算公式[21]为

Tw=255+18.7lgpH2O

(2)

式中:pH2O——水蒸气在烟气中对应的分压力。

计算得到的露点温度为338.25 K。

在Fluent中,水和汽的标准状态焓用于计算汽化潜热。由于烟气流动过程中遇冷壁面发生凝结,故需对各自的值进行设定。设置凝结水的标准状态焓为零,水蒸气的标准状态焓H为

H=(h″-h′)×M

(3)

式中:h″——饱和水蒸气的比焓;

h′——饱和水的比焓;

M——相对分子质量。

1.4 物性及边界条件

air1相的物性按照理想气体混合物的物性计算方法[22],以相的成分直接计算物性;水蒸气相water-vapor的物性参数受温度影响明显,采用分段线性插值的方法,即水蒸气分压下不同温度时对应的物性;凝结水water-liquid的物性取露点温度下饱和水的物性。

本文模拟工况为稳态、湍流流动,采用标准k-ε模型,烟气入口流速为2 m/s,温度为413 K;出口为压力出口;g取9.8 m/s2。模型的上表面为对称边界条件,模型的下、前及后表面的翅片区域为绝热条件;流体区域为对称边界条件;翅片设为耦合壁面条件;管壁定温308 K。

2 网格无关性及算法验证

2.1 网格无关性验证

在上述给定条件下,对翅片管束模型分别以4.545 3万个、9.029 7万个、23.714 8万个和45.674 0万个4套网格进行了模拟计算;以烟气出口平均温度作为测试指标。其计算结果如图2所示。

图2 烟气出口平均温度与网格数量的关系

由图2可知,随着网格数量的增加,烟气出口平均温度的变化速度不断减小,第3套网格(23.714 8万个)与第2套网格(9.029 7万个)的烟气出口平均温度变化不超过0.6%,足以保证计算精确性。因此,本文选用第3套网格进行数值计算,即可获得具有一定精度的合理解。

2.2 算法验证

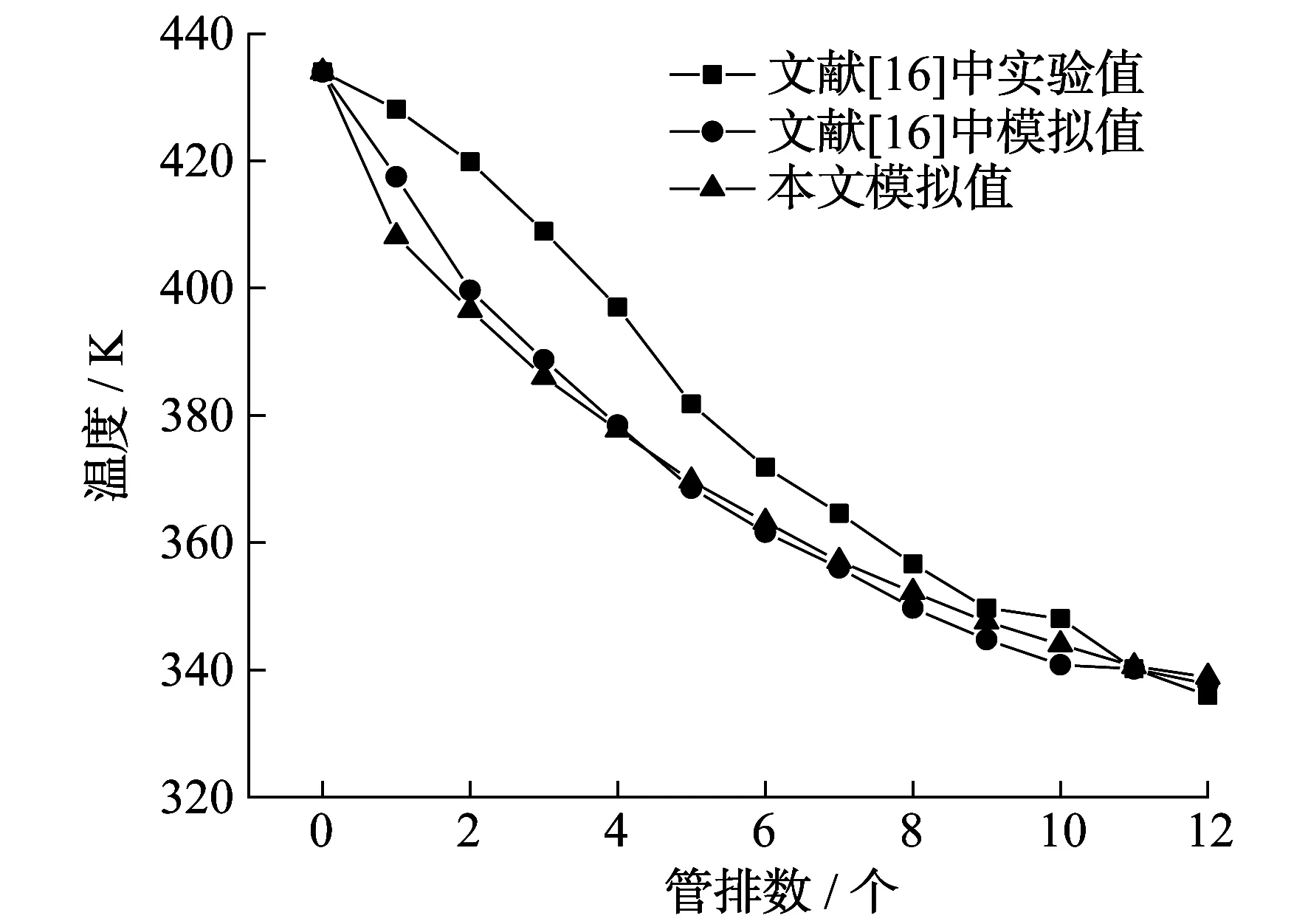

对天然气锅炉尾部烟气流经翅片管换热器的凝结换热过程[16]进行数值模拟,将烟气流经每排翅片管束背风侧截面(与翅片垂直的yoz平面)平均温度的模拟结果与文献[16]中的结果进行对比分析,结果如图3所示。

图3 模拟结果与文献[16]中实验值及模拟值的对比

由图3可知:本文的模拟值与文献[16]中的模拟值吻合良好,最大误差为6.84%,最小误差为零,平均误差为0.59%;与文献[16]中的实验值吻合比较良好,最大误差为17.76%,最小误差为零,平均误差为7.97%。由此证明本文所采用的多相流模型及冷凝模型是合理可靠的。

3 结果分析与讨论

设烟气入口温度为413 K,管壁温度为308 K。改变烟气入口流速,对z=3.7 mm翅片间距中心截面处不同工况的结果进行对比分析。

3.1 流场对比分析

图4为不同烟气入口流速下截面z=3.7 mm的速度分布云图。由图4可知,烟气流经翅片管式换热器时,管子上半部分与下半部分的速度云图呈对称分布,烟气在管子最前端的流速接近于零,几乎为滞止状态,而在管壁上端及下端位置处达到最大值,是由烟气的流动截面突然变小所致的。在远离管壁的区域,由于没有管壁的阻挡及黏滞力的影响,所以速度变化很小。

图4 不同烟气入口流速下截面z=3.7 mm的速度分布云图

3.2 温度场对比分析

图5为不同入口烟气流速下z=3.7 mm截面的温度分布云图。由图5可知,沿着烟气流动的方向,烟气流经每排管子后温度逐渐降低,烟气温度由入口处的413 K降低至出口处的340~350 K,其中管壁附近处的温度下降幅度较大。这是因为管壁附近存在着流动及热边界层,管壁温度低于烟气露点温度,烟气流经管壁时发生凝结,释放潜热和显热,使得壁面附近的局部传热系数显著提高,换热量也相应增加,因此烟气温度明显降低。同时,对比不同入口流速下的温度分布云图可以看出,入口流速越大,烟气出口处的温度越高,入口流速从1 m/s增大到4 m/s,出口平均烟温由336.52 K增大到了344.46 K。这是因为入口流速越大,烟气与翅片及管壁接触换热时间越短,换热不充分,使得换热量减少,故出口处烟气温度相对较高。

图5 不同入口烟气流速下z=3.7 mm的温度分布云图

3.3 液态水分布对比分析

图6为不同烟气入口流速下截面z=3.7 mm的液态水体积分数云图。由图6可知,烟气流经翅片管束换热过程中,在管子背风侧有较多的凝结水生成,最后一排管束的背风侧液态水的体积分数最大。

图6 不同烟气入口流速下截面z=3.7 mm的液态水体积分数云图

结合1 m/s时的温度分布云图进行分析可知,烟气在流动过程中与管壁及翅片进行热量交换,温度不断降低,在第一排管束背风侧时烟气温度已经降低至330 K左右,低于烟气的露点温度值338.25 K,烟气中的水蒸气会在管壁面发生凝结,产生较多凝结水,且后排管束的冷凝水量较前排管束更多。

另外,从图6中可以很明显看到,凝结水主要集中在管束的背风侧,而在迎风侧分布极少,这是因为迎风侧处烟气温度高于背风侧温度,不易发生凝结。同时,烟气流速越大,烟气出口处凝结水的体积分数越小,这是因为随着烟气流速的增加,烟气与管壁及翅片的接触换热时间变短,烟气温度不能快速降低,由此导致烟气出口处凝结水体积分数减小。

3.4 换热强度对比分析

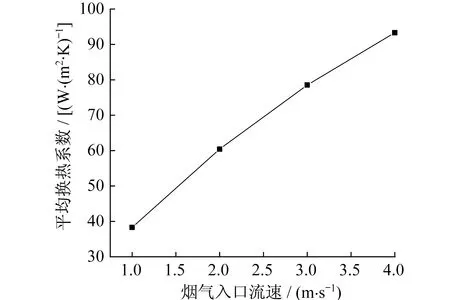

不同入口流速下翅片管换热器的表面传热系数变化如图7所示。

图7 不同入口流速下翅片管换热器的表面传热系数

由图7可以看出,随着烟气流速的增加,翅片管换热器的表面传热系数相应提高,从1 m/s时的38.30 W/(m2·K)提高到了4 m/s时的93.31 W/(m2·K)。这是因为流速增加时,烟气与翅片管之间的流动扰动得到加强,减薄了管壁附近的边界层厚度,气膜厚度减小,使得烟气与壁面传热释放潜热和显热的传热过程中的热阻大大降低;另外,由于在流动过程中烟气流经低温壁面凝结产生的凝结液可以及时排走,这样可以极大提高凝结的换热效率。综合上述两个因素,使得表面换热系数显著增大。

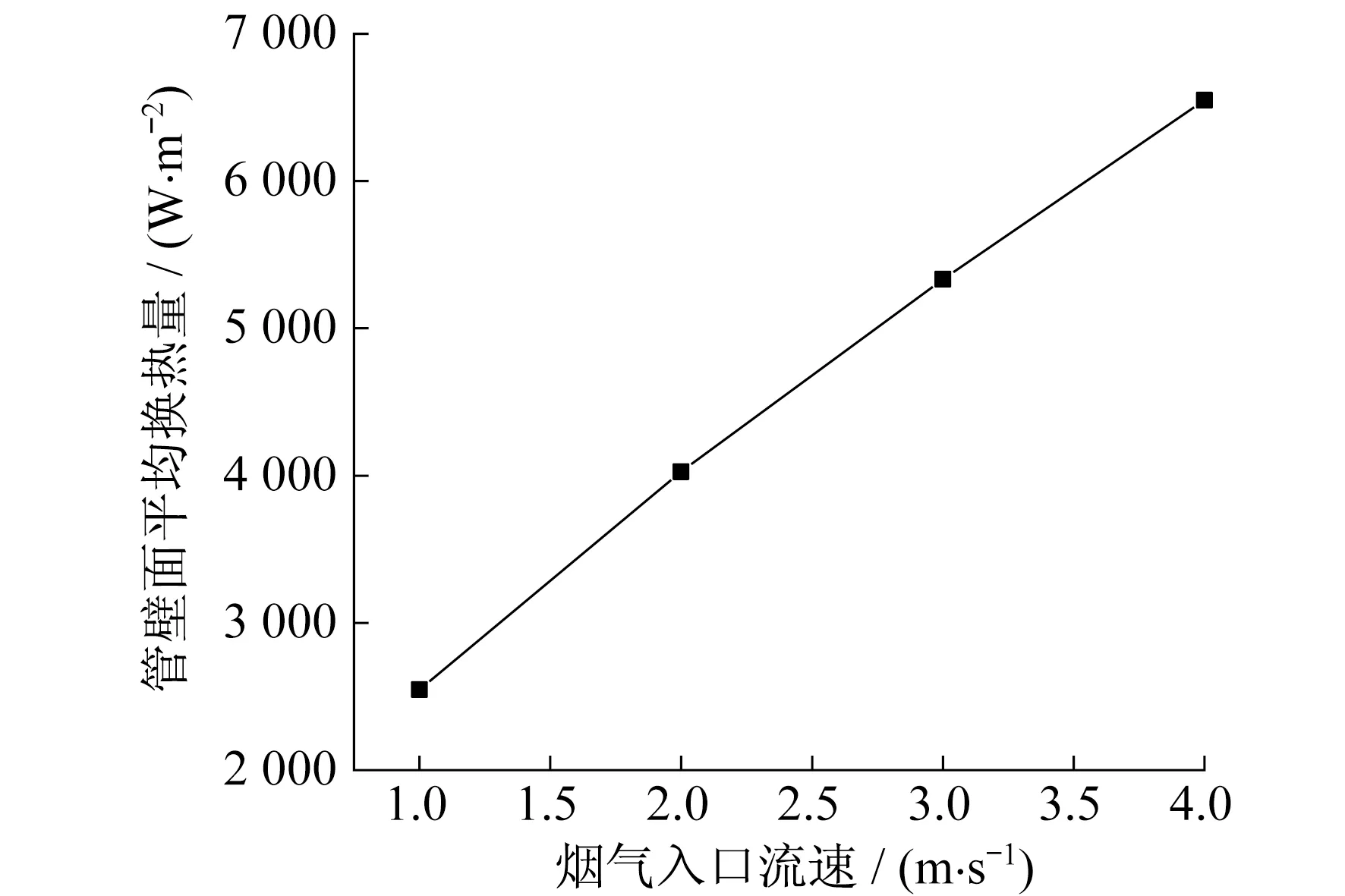

图8为不同入口流速下翅片管换热器的平均换热量。

图8 不同入口流速下翅片管换热器的平均换热量

由图8可知,烟气流经翅片管换热器管壁面的平均换热量随着烟气流速的增加呈线性增加。原因在于流速增加后,参与换热的烟气量增加;同时结合温度云图可知,烟气出口处的平均温度有所提高,即烟气进出口平均温度得到了提高,烟气与管壁的换热温差增大,因此在换热面积一定的情况下,换热量显著增大。这说明通过提高烟气流速,可以使锅炉的热效率得到进一步的提高。

3.5 凝结速率对比分析

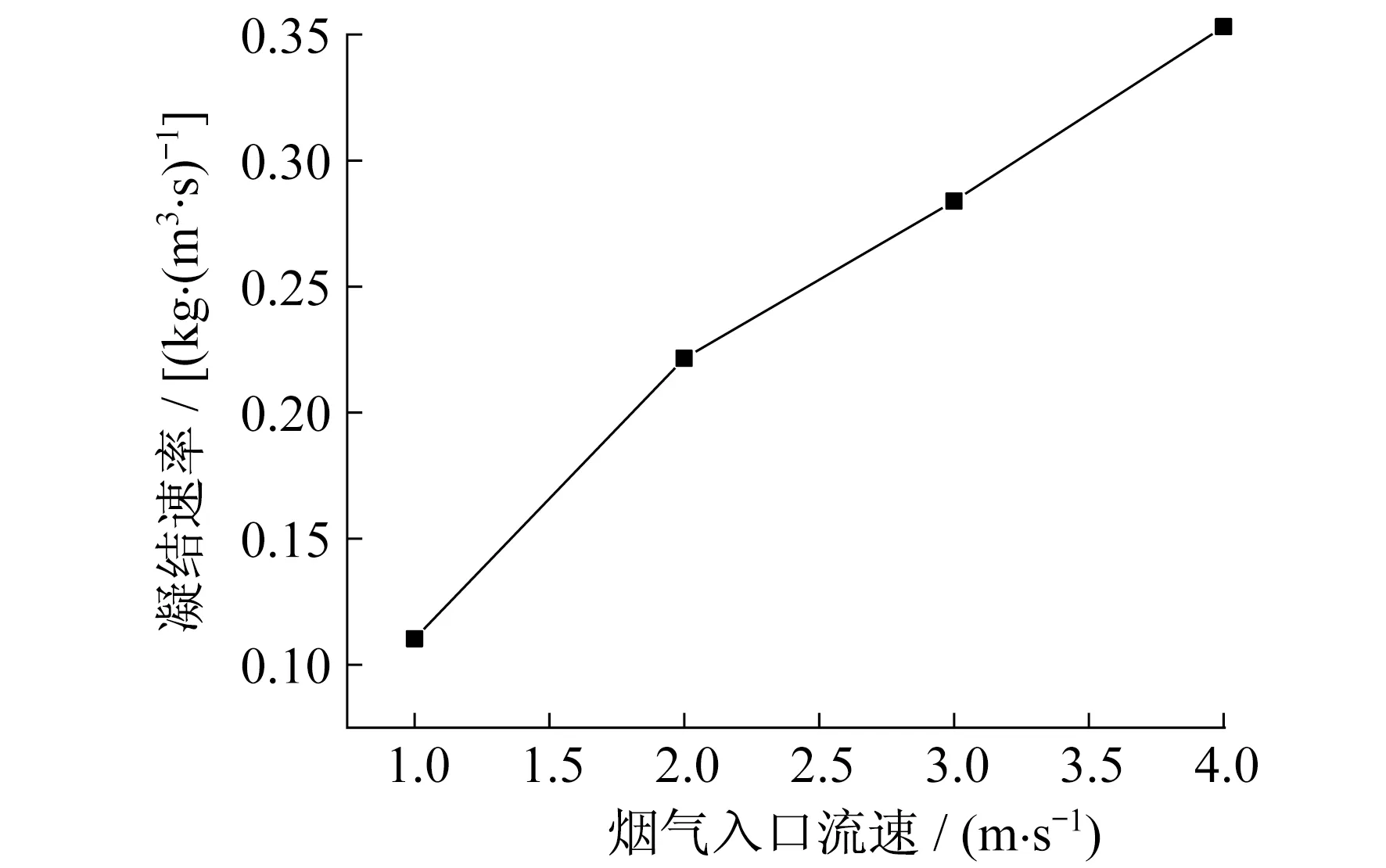

不同入口流速下壁面的凝结速率(传质速率)如图9所示。

图9 不同入口流速下壁面的凝结速率

由图9可知,壁面凝结速率与烟气流速存在明显的关联。随着流速的增加,凝结速率增加,由0.110 27 kg/(m3·s)增加到了0.353 15 kg/(m3·s)。这是因为烟气流动过程中遇到冷壁面发生凝结,烟气流速增加后,流量相应提高,所以凝结速率也得到了提高。此外,烟气流速增加后,壁面凝结速率变化幅度减缓,这与上述云图中的变化规律吻合。流速增加后,烟气流经换热器的时间变短,由于换热不充分,导致烟气温度下降的幅度减小,壁面附近的烟气温度不容易降低到露点温度,因此水蒸气的凝结比例有所下降,使得凝结速率的增加幅度减小。

4 结 论

(1) 运用Mixture模型和Lee模型可以成功模拟烟气流经翅片管换热器的冷凝换热过程。由于有大量的冷凝水生成,导致烟气出口温度大幅降低,在计算的参数范围内可降低到329 K。

(2) 不同烟气入口流速对烟气出口温度及冷凝水量均有明显影响。入口流速越大,导致烟气出口的温度越高,冷凝水量越少。

(3) 烟气入口流速对烟气侧的对流换热强度有很大影响,壁面凝结速率随着入口烟气流速的增加逐渐增大,相应地,管壁面的表面传热系数及换热量也会逐渐增加。