石油树脂成品冷却器选型的研究

王金凤

(三达膜环境技术股份有限公司集美分公司,福建厦门 361000)

目前为止,国内大多数企业的石油树脂生产为间歇式反应。虽然间歇式反应有灵活应对市场需求的优势,但是存在能耗高、产品质量不稳定、操作人员负荷大及操作人员安全隐患多等问题,连续化生产工艺可以使间歇式生产的这些问题迎刃而解。然而,由于石油树脂物料性质的特殊性,在连续生产工艺中产品冷却器的选型有较大的困难。本文旨在介绍石油树脂及石油树脂产品冷却器的选型和实际运行中注意事项。

1 石油树脂

1.1 石油树脂的定义和分类

石油树脂是以石油裂解过程中副产物C5、C9馏分为原料,以硫酸、无水三氯化铝、三氟化硼等为催化剂,经加热聚合而制得的一种热塑性树脂,是近年来新开发的一种化工产品。根据原料及性质不同,可分为C5石油树脂、C9石油树脂、C5-C9共聚石油树脂、脂环族石油树脂。具有价格低廉、混溶性好、熔点低、耐水、耐乙醇等优点。

1.2 石油树脂的发展

石油树脂的生产在很长一段时间内集中于美国埃克森美孚(ExxonMobil)、伊士曼(Eastman)、固特异(Goodyear)、日本瑞翁(Zeon)、韩国科隆(KoLon)等公司。日本瑞翁(Zeon)是亚洲最大的石油树脂生产商,韩国科隆(Kolon)化学公司是亚洲另一家重要石油树脂生产厂商。在很长一段时间内,国外生产的加氢石油树脂占全球加氢石油树脂总产量的92.5%。

在中科院有机所、中科院化学所、上海石化股份有限公司化工所等科研院所的不懈努力下,我国的石油树脂生产的步子也在逐步加大,并研发出了C5系列石油树脂;中怡化工(漳州)有限公司也自主研发出了C5系列石油树脂及加氢石油树脂,并实现了产品的工业化及连续化生产。目前,生产C5石油树脂的国内厂家有山东齐隆化工、中怡化工(漳州)有限公司、浙江恒河石化和宁波甬华等企业,C9石油树脂的主要生产厂家有山东齐隆化工、浙江恒河石化和宁波甬华等。

1.3 石油树脂的物化性质

石油树脂一般不会作为单独的产品进行使用,而是作为促进剂、调节剂、改性剂和其他树脂一起使用。产品形态与性质紧密相关,以EASTMAN的产品为例。“EASTOTAC”树脂C-100L主要用于粘合剂,为半透明、有轻微气味的固体粒子,密度为1.04 g/cm3(25 ℃),几乎不溶于水,软化点为100 ℃的可燃固体,材料较稳定,不具有聚合危险而会与强氧化剂反应。而Regalite C8010烃类树脂虽然同样也作为粘合剂使用,但却是无色,有轻微气味,密度<1 g/cm3(20 ℃),软化点10 ℃,几乎不溶于水,闪点为241 ℃(Setaflash闭杯),沸点>300 ℃,熔点<0 ℃的液体[1-2]。

另外,不同厂家的产品,由于工艺的不同,产品的色相度、溴值、耐热性、软化点、氯含量和挥发分含量等也有很大的差异。而对于产品指标的控制,是各家石油树脂企业能否立足于树脂行业并脱颖而出的关键所在。

2 石油树脂产品连续生产

2.1 连续生产的意义

目前,国内很多石油树脂材料的生产过程为间歇式生产。间歇生产对于灵活调整生产计划有重要意义,但是间歇生产具有规模小、能耗高、人员操作量大、产品性能不稳定等缺点,对于日益庞大、产品竞争越来越激烈的树脂材料行业,实现连续性生产对于提高产品的竞争力有不可估量的意义。

2.2 石油树脂的连续生产工艺

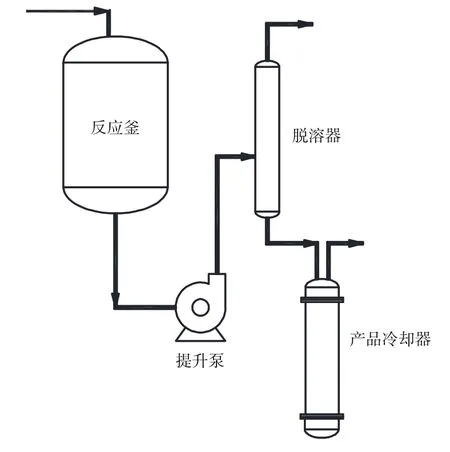

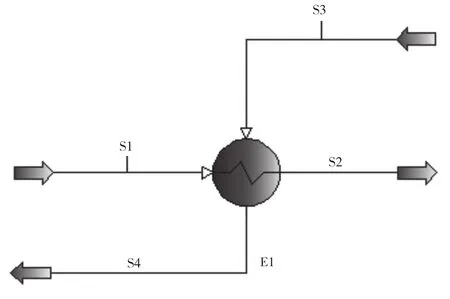

石油树脂连续生产的工艺为:石油树脂各成分反应后,经脱溶工序处理,重组分进入产品冷却器,冷却后进入造粒工序。连续生产工艺的流程示意图见图1。

图1 石油树脂连续生产工艺示意图

2.3 石油树脂产品冷却器选型的困难

(1)随着温度的变化物料的黏度变化非常大,在接近造粒点时,黏度可达到3 Pa·s以上;(2)石油树脂的导热性能差;(3)石油树脂属于热敏性物料,过热时容易结焦,影响产品品质;(4)由于属于热敏性物料,换热的介质不能选择温差太大的物料,从而进一步增加了选择难度。

3 换热器的选用

3.1 换热器型式的选择

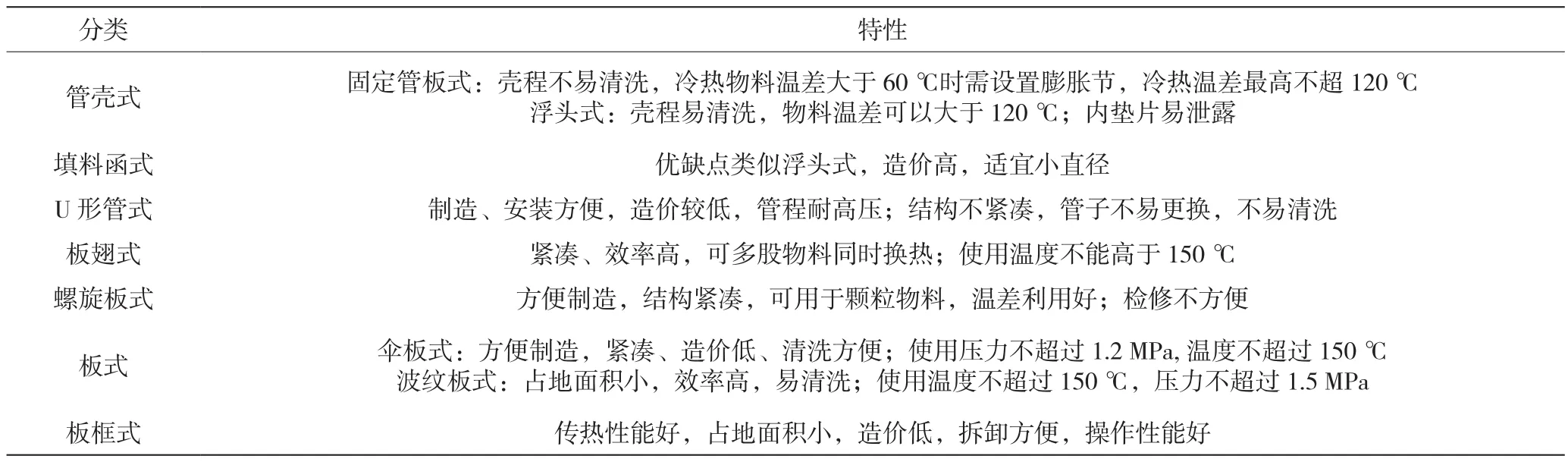

常用换热器根据传热方式和结构可分为间壁传热式和直接传热式。根据项目的特点,采用间壁式换热器较为可行。常用的间壁式换热器的特性见表1。

表1 间壁式换热器特性

由于前面所述的石油树脂的特点,初步考虑选用管壳式换热器。

管壳式换热器由壳体、管束、折流挡、管板和管箱等部件组成。根据管箱、管束形式的不同可分为固定管板式换热器、浮头式换热器和U型管式换热器等。(1)固定管板式换热器结构简单,换热器两端的管板和换热管束连成一体,但不方便拆卸,对于壳程需要清洗的换热工况不推荐使用。(2)浮头式换热器的管束一端可以自由浮动,对于有热应力的换热器工况具有很好的消除热应力的作用,而且管束可以整体从壳程中抽出,适合需要清洗的工况。但是浮头式换热器由于结构比较复杂,造价也较高。(3)U形管式换热器的特点是换热管为U形,两端分别固定在管板的上下部位,在管箱内设置隔板,将管束分成进出两个管程,因此U形管式换热器均为偶数管程。U形管式换热器由于U形的管束布置,也可以完全消除热应力,且结构比浮头式简单,造价相较于浮头式更低,但有管程不易清洗的特点,对于管程需要清洗的工况需要慎用。

根据管壳式换热器的特点,石油树脂产品冷却器初步考虑选用浮头式换热器。

3.2 温度的选择

冷热物料的温度差是传热过程中的重要传热推动力,换热器同一侧的温度梯度越大,传热效果越好。在此情况下,冷热物料通常采用逆流方式以获得更好的温度梯度。在低温端,冷热物料的温差以不低于20 ℃为佳。当采用管壳式换热器时,冷却物料的出口温度最好不要高于工艺物流的出口温度。

3.3 压力降的选择

影响换热器传热效果的因素除了温差外,还有物流的流速。增加换热物料流速,可增加传热系数,减少换热面积,减少换热器投资,但同时也增加了换热器的压降,并且使磨蚀和振动破坏加剧。另外,压力降的增加还会增加换热器前侧提升泵的能耗。因此,换热器通常有一个比较经济的压力降范围,其范围值见表2。

表2 PROⅡ模拟计算报告

3.4 物料走向的安排

(1)高温物流走管程可以起到减少保温厚度和减少壳程材料壁厚的效果,但如果为了物料的快速冷却,如物料需要冷凝,高温物料也可以走壳程。(2)较高压力的物流应走管程。(3)黏度较大的物流应走壳程,在壳程可以得到较高的传热系数。(4)腐蚀性较强的物流应走管程。(5)由于管程的传热系数和压降计算误差小等因素,生产工艺对压力降要求较高的物料应走管程。(6)为方便清洗和控制结垢,较脏和容易结垢的物料应走管程。若必须走壳程,采用正方形管子排列并且采用可拆式换热器不失为较好的选择[3]。

基于以上原则,考虑到树脂物料黏度大,最终选择石油树脂走管程,冷却物料走壳程,并采用立式换热器。

4 换热器的模拟计算

随着化工设计行业的发展,软件模拟计算由于具有为产品研发和生产提供更为精确的计算数据,以及为研发和生产节省前期投入成本等特点,在实际应用中越来越受到各大设计院所和研发人员的青睐。接下来介绍石油树脂产品冷却器的模拟计算过程。

4.1 物质和能量守恒计算

(1)热流:石油树脂,流量Q=5 t/h;压力P=0.5 MPa,温度T=250 ℃;冷流:导热油,流量需核算,压力P=0.6 MPa,温度T=130 ℃。

采用目前比较常用的石油树脂的分子式(图2),PROⅡ中的虚拟组分进行定义和模拟(图3)。

图2 石油树脂分子式

图3 石油树脂产品冷却器PROⅡ模拟流程

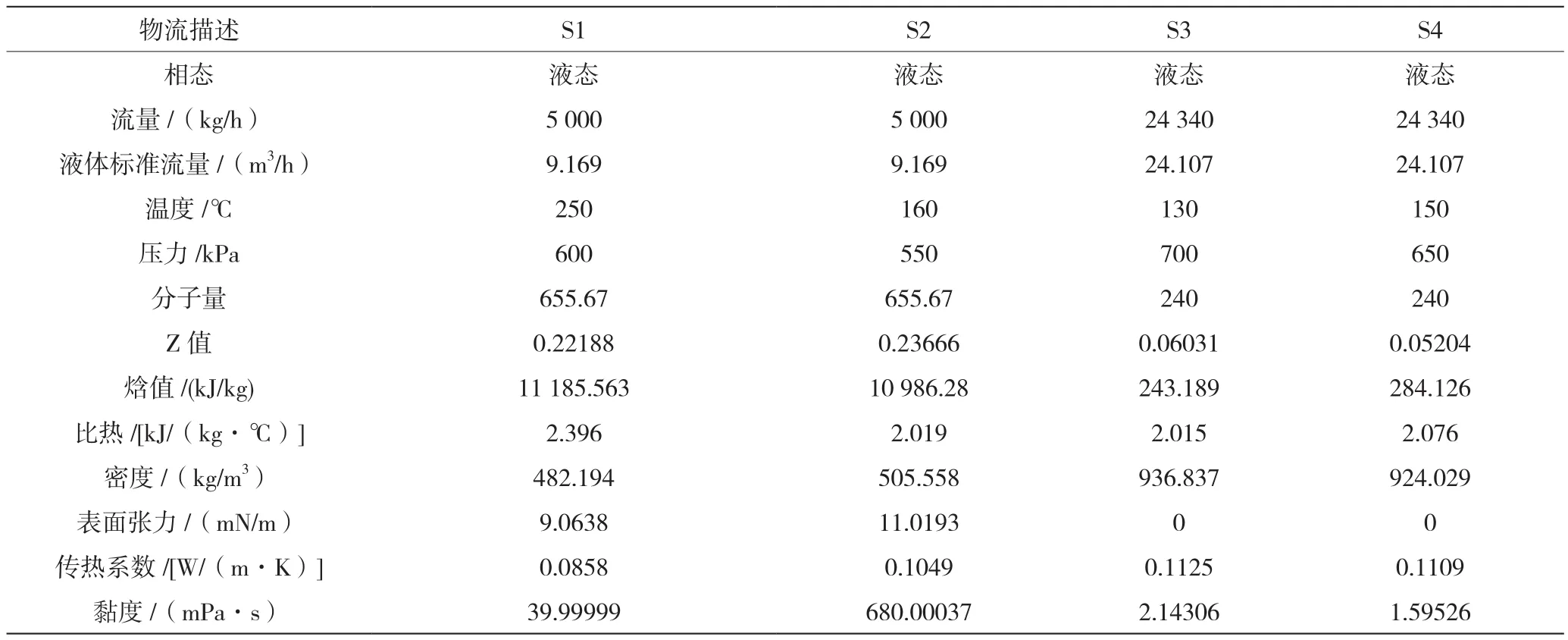

图3中,S1为石油树脂进料,T=250 ℃,P=0.5 MPa,Q=5 t/h;S2为石油树脂出料,T=160 ℃,P=0.45 MPa,Q=5 t/h;S3为冷却物料进料,T=130 ℃,P=0.6 MPa,Q=24.34 t/h;S4为冷却物料出料,T=150 ℃,P=0.55 MPa,Q=24.34 t/h;E1为产品冷却器

经过PROⅡ模拟计算的报告见表2。

4.2 换热器结构数据模拟

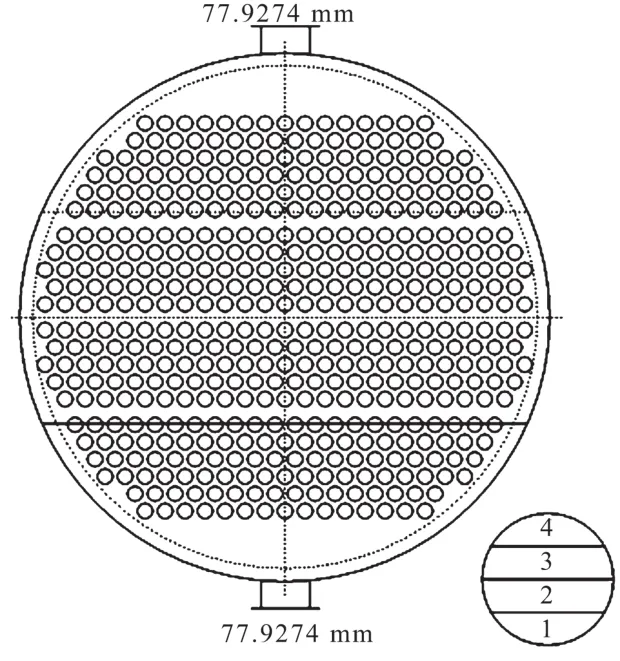

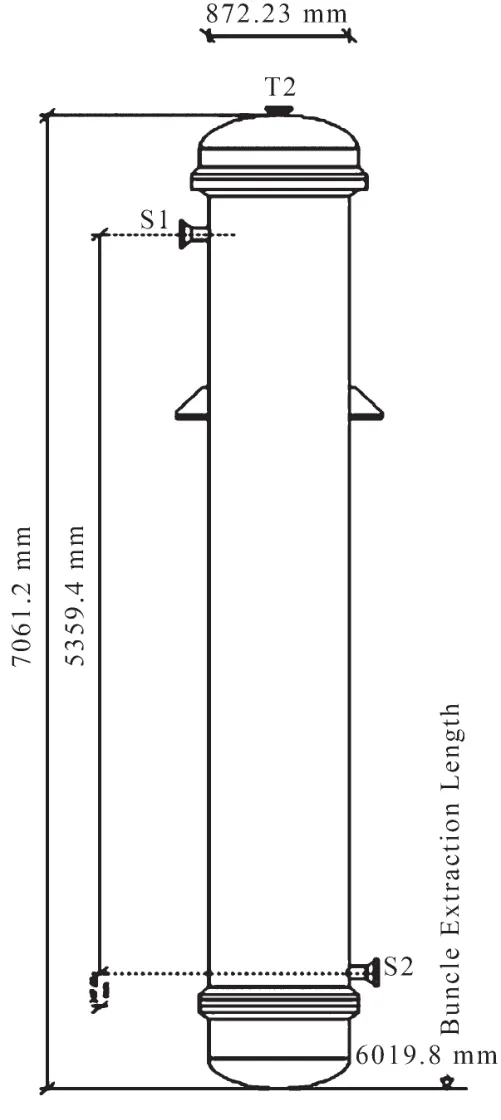

采用HTRI换热器模拟计算软件,进行换热器结构数据模拟,模拟结果中换热管束布置见图4,换热器的外形布置见图5,换热器的模拟报告见表3表4。

图4 换热器管束布置图

图5 换热器的外形布置

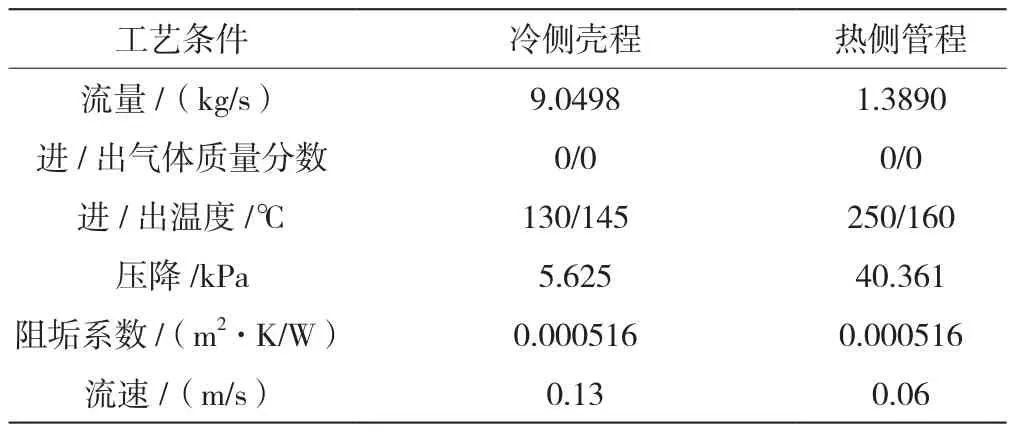

表3 换热器工艺参数

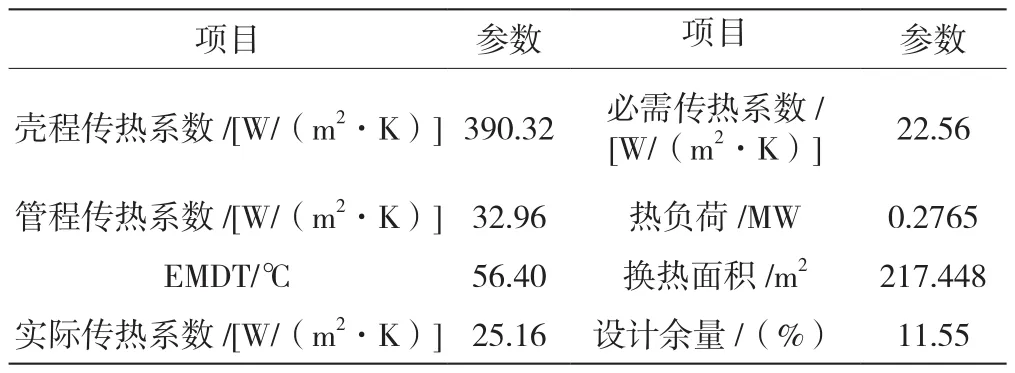

表4 换热器性能参数

从报告数据可以看出,管程的流速不理想。因此,考虑在管束内增加内插物,以强化管程内流体传热效率。插入物一方面可以促进管内流体形成湍流,另一方面可以扩大传热面积,提高传热效率[4]。但是,咨询专家后得知,由于石油树脂的黏度高,如果在管束中插入内插物,虽然可以在一定程度上提高传热效果,但是换热器的堵塞问题会更严重,经商讨,最终决定采用浮头式管壳换热器,从实际运行效果看,该换热器可满足生产需求。

立式换热器壳程参数包括:TEAM类型为BES,壳程内径850 mm,壳程数1,并联数1。立式换热器折流板参数包括:切割度25%,横切,折流板间距300 mm,折流板数量19。立式换热器管束参数包括:管子类型为光管,外径25.4 mm,长6 m,管心距与管直径比为1.2598,布置角度30°,共计462根,管程数为4。立式换热器管嘴参数:壳程进/出口直径均为77.927 mm,进/出口高度均为100.972 mm,管程进/出口直径均为52.553 mm。

5 运行中的注意事项

(1)停机时注意事项:换热器在停止使用、物料切断后,导热油需继续运行;用相应的溶剂对管束进行清洗排净;清洗后,关闭导热油。(2)重启时注意事项:重启时,需先开启导热油,待换热器达到一定温度后,开启物料阀门,设备正常运行。

6 结论

经过工艺模拟计算并结合设备设计,管壳式换热器在石油树脂产品连续化生产中作为产品冷却器的方案可行。