Ti55531钛合金弹性零件镀铬工艺研究

李博,肖文,李涛,王小伟

(中航飞机起落架有限责任公司,陕西 汉中 723200)

Ti55531钛合金是一种新型高强高韧β型合金,其名义成分为Ti-5Al-5V-5Mo-3Cr-1Zr。与Ti-1023合金相比,Ti55531钛合金的冶炼和加工成本低,不会产生明显的成分偏析,抗拉强度高,拥有良好的淬透性和加工性,适合制造承受大应力的零部件,常被用于结构件和起落架、机翼、发动机挂架之间的连接装置,在航空航天工业中日益受到青睐[1-3]。笔者所在公司某新研型号飞机起落架的Ti55531钛合金零件要求镀铬,本文参考TC18钛合金的电镀硬铬工艺制定了3种镀铬工艺,并进行对比,以获得满足要求的最佳工艺。

1 镀铬工艺流程及性能要求

1.1 工艺流程

基材为国产 Ti55531钛合金,氢含量≤0.015%,其化学成分(以质量分数计)为:Al 4.0% ~ 6.0%,Mo 4.5% ~ 6.0%,V 4.5% ~ 6.0%,Cr 2.0% ~ 3.6%,Fe 0.2% ~ 0.5%,Zr 0.3% ~ 2.0%,杂质≤0.30%,Ti余量。

工艺1:镀前验收→除油→水洗→吹砂→水洗→装挂和保护→除油→水洗→酸腐蚀→水洗→镀硬铬→除氢。

工艺2:在镀硬铬之前增加镀乳白铬工序,其余与工艺1相同。

工艺3:镀硬铬之前增加“镀乳白铬→真空热扩散退火→吹砂→水洗”工序,其余与工艺1相同。

镀前处理是为了设法去除基体表面钝化膜,抑制新钝化膜的生成,确保在活化的钛合金表面镀铬[4-6]。镀后真空热扩散退火是利用金属镀层在高温条件下会通过扩散与基体形成牢固的金属键的特性来增强镀层结合力[7]。

1.1.1 镀前验收

零件的表面性能应符合HB 5034-1995《零(组)件镀覆前质量要求》的规定。

1.1.2 除油

氢氧化钠 60 ~ 80 g/L,碳酸钠 30 ~ 50 g/L,磷酸钠 30 ~ 50 g/L,硅酸钠 10 ~ 30 g/L,温度 75 ~ 95 °C。

1.1.3 水洗

先在40 ~ 60 °C的温水中清洗,然后用流动水冲洗。清洗后零件表面应完全被水浸润,即在30 s内有连续的水膜。

1.1.4 吹砂

吹砂能够去除钛合金基体表面的氧化层,并粗化基体表面,实现基体与镀层的机械结合。在0.3 ~ 0.5 MPa的风压下,分别采用直径(d)为100 ~ 150 μm和50 ~ 60 μm的氧化铝进行干吹砂,不允许砂滞留在任何部位[8]。吹砂后基体表面粗糙度(Ra)控制在0.2 ~ 0.4 μm范围内为佳。

1.1.5 装挂和保护

采用专用或通用夹具装挂,装挂时避免工件重叠以及在电镀过程中产生气袋,保证导电良好。对内孔或其他容易被屏蔽的零件区域进行电镀时,应根据零件的几何外形和特点使用象形辅助阳极。可以采用有机玻璃、塑料薄膜等非金属材料对零件非镀区域进行保护后再装挂。

1.1.6 酸腐蚀

69%浓硝酸400 ~ 480 mL/L,40%氢氟酸35 ~ 87 mL/L,十二烷基硫酸钠(新配槽时添加)1 g/L,温度10 ~35 °C,时间 2 ~ 5 min。

采用美国Leco ONH836分析仪检测酸腐蚀前、后基体的氢含量,要求酸腐蚀后增氢量不大于0.003%。另外酸腐蚀后单面腐蚀量(即厚度差)应为5 ~ 10 μm。

1.1.7 镀铬

镀铬液组成:铬酸酐225 ~ 250 g/L,浓硫酸2.25 ~ 2.50 g/L。

镀乳白铬时温度为70 ~ 80 °C,放入镀槽的零件应预热,不通电保持2 ~ 5 min。先在100 ~ 150 A/dm2下冲击镀1 ~ 2 min,接着降低电流密度至30 ~ 40 A/dm2电镀1 h,乳白铬层的厚度即可达到要求的5 ~ 15 μm。

镀硬铬时温度为50 ~ 60 °C,放入镀槽的零件应预热,不通电保持2 ~ 5 min。先在电流密度5 ~ 10 A/dm2下电镀 3 ~ 5 min,再逐步提高电流密度至 45 ~ 55 A/dm2电镀 1.0 ~ 1.5 h,硬铬层的厚度即可达到要求的 40 ~ 60 μm。

1.1.8 真空热扩散退火

保持真空度为 0.067 ~ 0.670 Pa,先在 280 ~ 300 °C 下退火 1 h,再在 550 ~ 600 °C 下退火 1 h,随炉冷却至 200 ~ 250 °C 后空冷。

1.1.9 除氢

置于(190 ± 10) °C的烘箱中除氢12 h以上。

1.2 镀层性能检测与要求

1.2.1 外观

乳白铬为乳白色,表面均匀致密、无针孔和分层;经真空热扩散退火后,乳白铬应为均匀的灰色,无氧化色和明显的裂纹网格,允许镀层发暗,但不允许有鼓泡和分层。硬铬为稍带浅蓝色的亮灰色,表面应光滑平整,不允许有树枝状结晶、鼓泡、脱落和分层。

1.2.2 结合力

按HB 5041-1992《硬铬、乳白铬镀层质量检验》,采用磨削法检测镀层结合力。进行正常加工(磨、研磨、搪磨等)的零件或试样,在加工后镀层无起皮、脱落即认为结合力合格。

1.2.3 显微硬度

采用HMV-G-FA-D型显微维氏硬度计测试,载荷100 g ,加载时间10 ~ 15 s,显微硬度不低于700 HV。

1.2.4 孔隙率

按照HB 5041-1992,采用贴滤纸法检测孔隙率,要求孔隙率不超过5个/dm2。

2 镀层性能

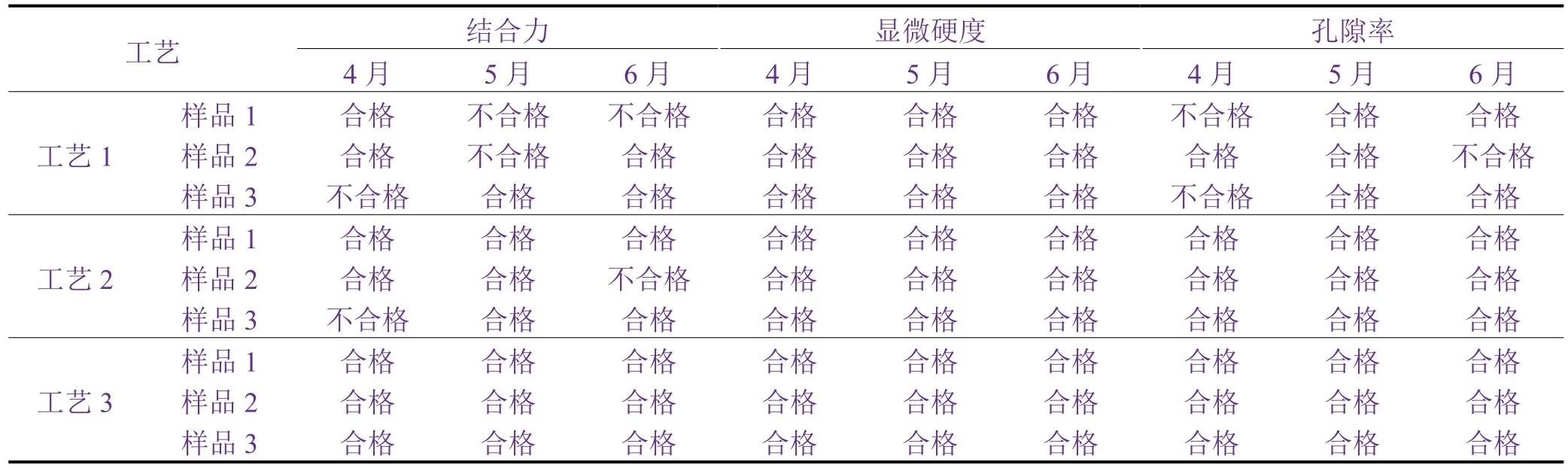

为了验证工艺的稳定性,分别在4月、5月和6月采用3种工艺对TC18钛合金电镀铬,并检测它们的性能,结果见表1。

表1 不同工艺的镀铬层性能测试结果Table 1 Property testing results of chromium coatings electroplated by different processes

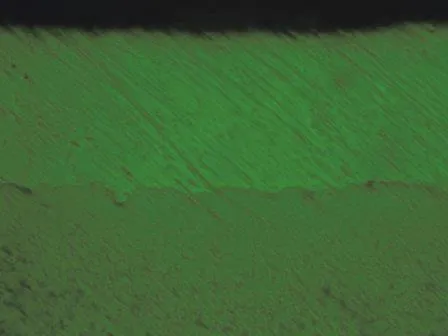

2.1 结合力

工艺1和工艺2的部分试样在磨加工后出现铬镀层起皮和脱落现象,工艺3的铬镀层结合力全部合格。如图3所示,采用蔡司AX10金相显微镜放大200倍观察可知,经真空退火后部分乳白铬已扩散到钛合金基体中,因此其结合力较好。

图1 真空热扩散后的乳白铬层的截面金相照片Figure 1 Cross-sectional metallograph of milky white chromium coating after thermal diffusion under vacuum condition

2.2 显微硬度

采用工艺1、工艺2和工艺3电镀所得铬层的平均显微硬度分别为787、768和796 HV,均高于700 HV,都合格。

2.3 孔隙率

采用工艺1电镀所得试样的孔隙率为8个/dm2,不合格;工艺2和工艺3试样的孔隙率均为1个/dm2,都合格。推断工艺2和工艺3中的乳白铬镀层有助于减少镀层孔隙率。

3 零件的电镀

综上可知,采用工艺3电镀所得的铬镀层的各项性能都满足要求,因此选择工艺3。图2为采用该工艺电镀的某型号Ti55531钛合金零件,可见镀层外观合格。随机取8个该型号零件,测得镀层平均厚度为40 ~60 μm,交付某研究所进行功能性测试,结果显示铬镀层的性能完全满足设计要求。

图2 镀铬Ti55531钛合金零件外观Figure 2 Appearances of chromium electroplated Ti55531 titanium alloy parts