SiC辐照损伤对耐高温氧化性能的影响

宋 杰,廖 庆,李炳生,*,冯棕楷,杨俊源

(1.西南科技大学 国防科技学院,四川 绵阳 621010;2.西南科技大学 环境友好能源材料国家重点实验室,四川 绵阳 621010;3.西南科技大学 材料科学与工程学院,四川 绵阳 621010)

碳化硅(SiC)材料具有优异的物理学特性、化学稳定性及热稳定性,一直以来广泛应用于微电子器件、航空航天、核能系统。随着核能产业的快速发展,研究人员发现,SiC在中子辐照条件下同样能保持相当高的结构稳定性。结合其优异的物理、化学性能,SiC材料在聚变和裂变领域都有重要的应用,如被用作高温气体反应堆(HTGR)的结构部件[1]、轻水反应堆(LWR)的核燃料包壳[2]、聚变反应堆的等离子体部件[3]等。目前轻水反应堆中使用锆合金作为燃料包壳,但锆合金的一个主要问题是,一旦发生冷却剂丧失事故,锆合金包壳与灼热蒸汽接触发生剧烈的放热反应,将导致包壳失效、产生大量氢气并引发爆炸[4]。提高现有锆合金覆层的事故容忍度的短期解决方案依赖于一种薄涂层,这种材料,如Cr或FeCrAl可形成具有保护性的氧化膜,在严重事故情况下可延长应对时间。而长期的事故容错燃料设计则是用一种新材料,如用FeCrAl合金或SiC基材料取代[5]。

在正常运行条件下,SiC还具有良好的性能,如低中子吸收截面、最小的辐射引起的肿胀,并允许更高的燃料消耗和更高的发电效率[6]。SiC材料虽在高温氧化时可生成SiO2保护膜,但当环境、时间、杂质等因素变化时,氧化膜结构、氧化速率也会发生变化,影响材料性能。SiC材料具有较好的抗氧化性能,是因为其在高温氧化时在表面产生的SiO2保护膜会封闭气孔,降低氧气向SiC内部的扩散速度。同时,由于SiC材料禁带宽度大、位移阈能大的特点,还具有抗辐照的特性[7]。到目前为止,仅少量报道[8-10]证明了辐照后的SiC氧化速率提高,但具体原因尚不明确。为了解材料氧化规律与晶格损伤之间的关系,本文拟开展Xe20+离子辐照后在1 300 ℃的空气中保温1 h的氧化实验,探究SiC辐照后的高温氧化特性。

1 实验方法

实验采用尺寸为10 mm×10 mm×0.4 mm的6H-SiC单晶片(0001)面和尺寸为15 mm×15 mm×1 mm的烧结SiC多晶片。

1.1 SiC晶片的离子束辐照

利用加速器进行离子辐照可模拟反应堆中的材料辐射损伤,虽然注入的惰性气体元素的能量较实际裂变产生的能量小,有局限性,但通过对辐照引起的缺陷,如产生空位、空位聚集形成位错环、间隙原子、层错四面体、空洞等的研究,可获取关于晶格稳定性、材料宏观性能等的数据。

离子辐照实验是基于中国科学院近代物理研究所320 kV综合实验平台,对6H-SiC单晶片、烧结SiC多晶片进行室温、靶室真空度5×10-4Pa、照射面积15 mm×15 mm的Xe20+离子束照射,具体参数如下:Xe20+离子为5 MeV;辐照注量为5×1014cm-2。

为优化实验过程,1次辐照2块同一晶型的SiC材料,且单块材料的辐照区域与未辐照区域面积比约为1∶1,蓝色区域为Xe20+离子束,如图1所示。辐照完成后,以SiC晶片辐照与未辐照的分割线为基准垂直切割样品,所切得的样品均有辐照及未辐照2块区域,用于空气中的高温氧化实验。为避免单晶样品的沟道效应,离子束沿偏样品法线方向7°入射。

a——6H-SiC单晶片;b——烧结SiC多晶片图1 Xe20+离子辐照2种SiC材料的位置示意图Fig.1 Location diagram of two kinds of SiC materials irradiated by Xe20+ ion

1.2 SiC的氧化

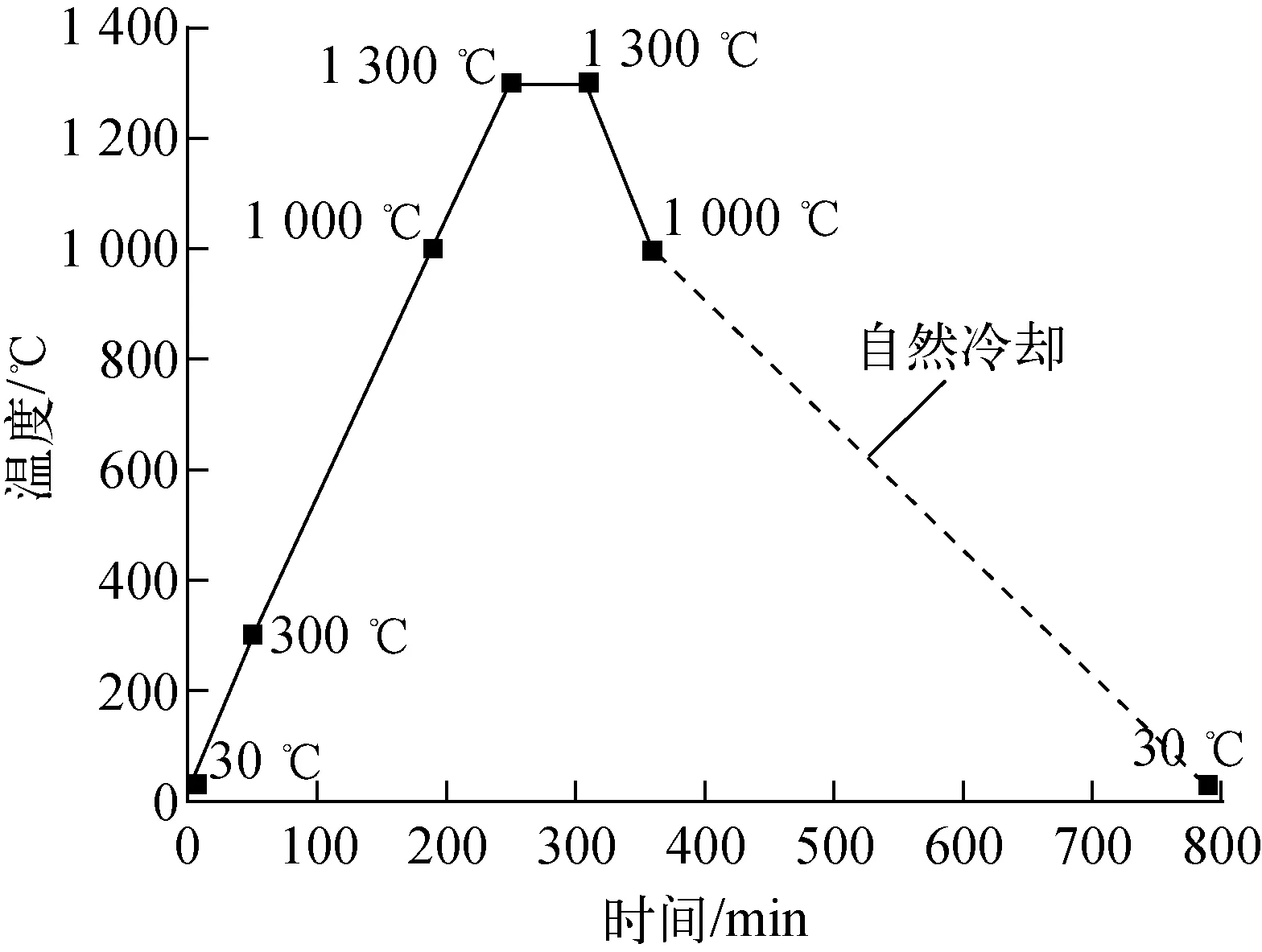

SiC材料的氧化会受杂质的影响[11],所以为防止氧化过程中外界环境杂质对氧化的干扰,将Xe20+离子辐照后的单、多晶样品置于氧化铝坩埚中,并使用以硅钼棒作为升温管的箱式电阻炉进行氧化。氧化在1个标准大气压下进行,电阻炉内氧气分压约为21.3 kPa,氧化温度为1 300 ℃,经过1 h保温后,以5 ℃/min的速率降温至1 000 ℃后,随箱式电阻炉冷却至室温。箱式电阻炉的升降温程序如图2所示。

图2 SiC晶片氧化过程中的升降温程序Fig.2 Temperature rising and cooling program for oxidation process of SiC wafer

2 结果与分析

2.1 SiC的辐照效应

SRIM是一个标准的蒙特卡罗离子注入损伤程度和深度的模拟程序,已广泛应用于模拟离子束与固体的相互作用,可计算离子入射靶内的三维分布,以及与离子能量损伤相关的靶损伤、溅射、电离和声子的产生。根据SRIM-2013的range.txt和vacancy.txt输出文件,可获取式(1)、(2)中的物理量,并计算注入离子浓度(原子百分含量)和位移损伤[12]。

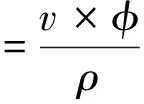

(1)

(2)

其中:A为range.txt输出文件中的Atom ions,cm-3/cm-2;φ为入射粒子注量,cm-2;ρ为靶材料的原子密度,cm-3;v为每单位深度的入射粒子所引起的原子移位数,cm-1。

在SRIM模拟中,选择SiC为靶材料,设置靶的厚度为2 000 nm,靶材料密度为3.17 g/cm3,选择Xe为入射粒子,设置C原子的位移阈能为21 eV、Si原子的位移阈能为35 eV[13],设置入射离子能量为5 MeV。SRIM模拟完成后,SiC材料的位移损伤与注入Xe20+离子的分布随离子注入深度的关系示于图3。由图3可见,离子注入最大深度约为1 700 nm,注入离子浓度峰值在1 300 nm处,在1 100 nm处造成的最大辐射损伤约为4.3 dpa。

图3 SRIM-2013模拟的Xe20+离子注入SiC产生的损伤和深度分布Fig.3 Simulation results of damage and depth distribution caused by Xe20+ ion implantation into SiC by SRIM-2013

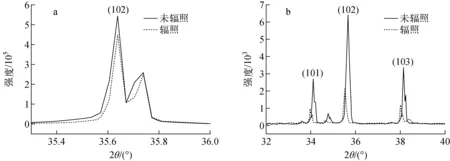

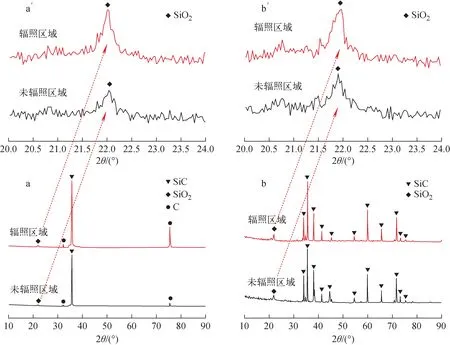

辐照前后6H-SiC单晶片和烧结SiC多晶片的XRD谱示于图4。由图4可见,所有样品辐照后衍射峰的强度均有一定程度下降,其中6H-SiC单晶片辐照后的(102)面衍射峰下降程度较小,烧结SiC多晶片在(101)、(102)、(103)面的衍射峰下降程度较大,说明Xe20+离子辐照破坏了晶格的有序度,且烧结SiC多晶片的内部辐照损伤较6H-SiC单晶片的辐照损伤强。

2.2 辐照碳化硅耐氧化性能

SiC材料的氧化可分为惰性氧化和活性氧化[14]。惰性氧化是指在较高的氧分压下SiC在氧化过程中生成SiO2膜,随着氧化的进行SiC的质量会增大;而活性氧化是指在氧分压较低的条件下,SiC在氧化过程中生成挥发性的SiO,随着氧化的进行SiC的质量会降低。所以SiC在高温下氧化形成凝聚相氧化物SiO2或挥发性次氧化物SiO,取决于氧气含量和氧化温度。在常压、1 300 ℃空气中,SiC材料中的Si和SiC会与氧气发生惰性反应,生成一层致密的SiO2薄膜,其反应式如下:

Si+O2=SiO2

(3)

2SiC+3O2=2SiO2+2CO

(4)

Deng等[15]指出,当氧气压力低于105Pa数量级时,稳定的氧化物会以活性氧化模式形成:

SiC+O2=SiO+CO

(5)

Maeda等[16]认为,碳化硅陶瓷在1 300 ℃的干空气中氧化主要受氧气扩散控制,包含3个过程[17]:1) 氧气通过SiO2膜扩散到SiO2/SiC界面上;2) 氧在SiO2/SiC界面上与SiC反应:3) 反应产物CO通过SiO2膜扩散,且反应速率随时间的增加而减小,膜厚度与时间遵循抛物线规律。SiO2膜在低于1 200 ℃时,以玻璃态形式存在,本文的氧化实验设置在1 300 ℃,所以SiO2膜中可能会出现结晶。

a——6H-SiC单晶片 ;b——烧结SiC多晶片 图4 SiC晶片辐照前后的XRD谱Fig.4 XRD pattern of SiC before and after irradiation

对氧化后的样品进行X射线衍射(XRD)分析,其射线为Cu Kα1,波长为0.154 06 nm,扫描范围为10°~90°,结果示于图5。对比SiC材料氧化前后的XRD谱发现,氧化后的样品均出现了SiO2的物相。由图5可见,6H-SiC单晶片和烧结SiC多晶片辐照前的SiO2峰强度较弱,半峰宽相近,峰面积较辐照后的SiO2小,这可能是由于Xe20+离子对材料的辐照损伤,导致氧化加速。由图5b可见存在α方石英晶相,方石英的产生是在氧化过程中非晶态SiO2结晶引起的,这与前人[18]研究结果一致。利用电子天平称量氧化前后SiC晶片的质量,发现1 300 ℃氧化后2种样品的质量增量都在0.2%左右,这与黄清伟等[19]在1 300 ℃空气中氧化烧结SiC多晶片的结果一致。

a、a′——6H-SiC单晶片;b、b′——烧结SiC多晶片图5 SiC晶片氧化后的XRD谱Fig.5 XRD spectra of oxidized SiC wafer

6H-SiC单晶片原材料及其辐照和未辐照区域在1 300 ℃空气中氧化1 h的Raman谱示于图6。图6中6H-SiC单晶片原材料的Raman振动模式有A1(主轴振动)、E1和E2(二次简并振动)[20],其Raman谱有149、767、789、966 cm-14个特征峰。与原材料相比,氧化后的6H-SiC单晶片未辐照区域位于100~600 cm-1Si—Si振动区的2E2(TA)、E2(TA)、2A1(LA)散射峰以及位于600~1 000 cm-1C—Si振动区的E2(TO)、E1(TO)、A1(LO)散射峰均减弱。而辐照区域的2E2(TA)、E2(TA)、2A1(LA)散射峰虽减弱,但高于未辐照区域的峰,且E2(TO)、E1(TO)、A1(LO)散射峰均增强。这说明高温退火效应致使部分原始缺陷恢复,所以Si—Si振动区散射峰减弱,但离子注入区域导致晶格原子被替代,所以该区域产生的缺陷较多,形成了同核Si—Si键振动,高温退火又无法消除部分缺陷,因此辐照区域散射峰较强。赵春阳等[21]报道了SiC中Si面随氧气含量递增的氧化过程,结果显示,随着O原子进入Si面((0001)面)后,逐渐形成了SiO—C、Si—O、Si—Si键,最终形成了Si—O—Si结构。因此在未辐照区域,Si—C键中的部分C原子被O原子取代,Si—C键的断裂以及原子移位均有可能导致散射峰强度较低。在1 200 cm-1后辐照区域峰强度降低的原因还需进一步研究。

图6 6H-SiC单晶片原材料及其辐照和未辐照区域氧化后的Raman谱Fig.6 Raman spectra of original 6H-SiC single wafer and its irradiated and unirradiated regions after oxidation

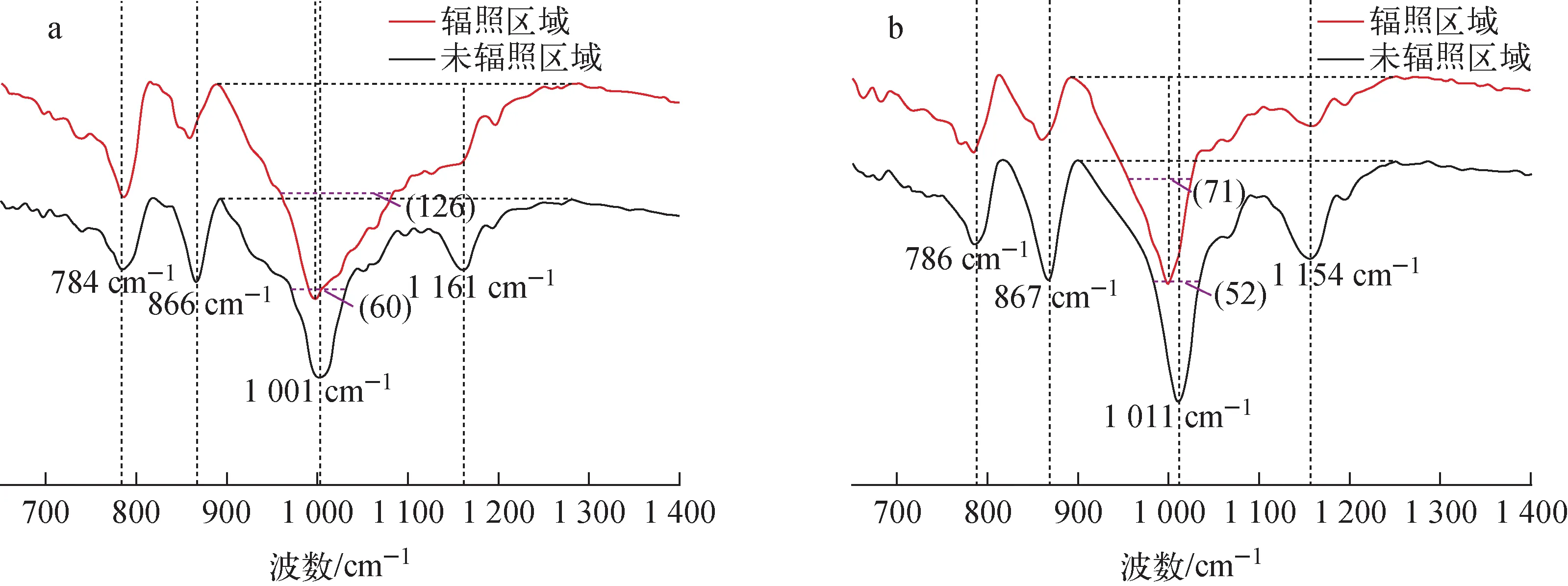

在Raman谱中未发现Si—O散射峰,这可能是由于形成的氧化层较薄、活性较低所致。因为SiO2的内部振动主要为Si—O—Si模式,因此利用傅里叶变换红外光谱仪(FT-IR)检测这种非对称结构的振动,结果示于图7。由图7可见,在600~1 400 cm-1区域主要有4个吸收带,分别位于780、860、1 000、1 160 cm-1附近。其中780 cm-1和860 cm-1附近的峰为Si—O—Si对称伸缩振动,1 000和1 160 cm-1附近的峰为Si—O—Si的不对称伸缩振动[22]。其中在1 060 cm-1峰谷处存在C—O—C振动吸收峰[23]。在1 400~4 000 cm-1区域,1 640 cm-1附近的峰为分子水或羟基的相关带;2 800~2 980 cm-1附近的峰为间隙水分子的不对称和对称伸缩模式;3 400~3 500 cm-1附近的峰为分子水或羟基的相关带;3 600~3 950 cm-1附近的峰为Si(OH)基团的不同收缩方式[21]。

图7 SiC晶片氧化后辐照区域与未辐照区域的FT-IR谱Fig.7 FI-TR spectra of irradiated and unirradiated regions of SiC wafer after oxidation

650~1 400 cm-1区域的FT-IR谱示于图8。由图8a可见,1 000 cm-1附近6H-SiC单晶片未辐照区域的FWHM为60 cm-1,辐照区域的FWHM为126 cm-1。由图8b可见,1 010 cm-1附近烧结SiC多晶片未辐照区域的FWHM为52 cm-1,辐照区域的FWHM为71 cm-1。因为2种样品的辐照区域在氧化后的Si—O—Si伸缩振动带内存在峰的缔合,如图8a中1 000 cm-1与1 164 cm-1处峰的缔合、图8b中1 010 cm-1与1 154 cm-1处峰的缔合,使其呈现峰变宽的趋势。这说明硅氧配位数逐渐增大、无序度升高、非晶化程度增大,且辐照区域在1 000 cm-1附近的峰发生了红移,使振动所需的能量变低,基团变得更不稳定。从宏观上看,氧气与样品表面反应并逐步进入内部,逐渐形成多种SiO2基团,FT-IR谱峰位变宽是氧化进一步进行的象征,这也说明,在同一氧化条件下,辐照区域的氧化速率高于未辐照区域。

6H-SiC单晶片和烧结SiC多晶片在1 300 ℃/1 h氧化后的未辐照区域与辐照区域的SEM图像示于图9。从图9可看出,单、多晶SiC辐照区域氧化程度均较未辐照区域强。6H-SiC单晶片的未辐照区域在氧化后产生了雪花状氧化层,且表面形成的裂缝可能是由于生成的SiO2氧化层与SiC基体的热膨胀系数不同,使得氧化膜产生内应力,导致氧化膜破裂[24]。对于辐照区域,受到Xe20+离子辐照后的缺陷导致6H-SiC单晶片形成不规则的网状菱形氧化层,这可能是离子辐照导致SiC晶格的强共价键受到破坏,形成了非晶化区域。高温氧化过程使非晶层结构重结晶,形成大量的内应力,是导致表面开裂破损以及膨胀的原因。烧结SiC多晶片的未辐照表面也出现了微裂纹,这可能是因为方石英的存在引起的体积变化,在氧化膜中产生较大内应力,致使氧化膜破裂[10]。表面的孔隙除样品本身致密度的影响,还可能是抛光过程中颗粒在掉落及氧化过程中样品内的气体被释放时形成的。与未辐照区域相比,辐照区域的氧化层更致密,微裂纹被氧化物所填充,说明Xe20+离子辐照损伤导致SiC材料的加速氧化。

a——6H-SiC单晶片;b——烧结SiC多晶片图8 氧化后的样品在650~1 400 cm-1区域的FT-IR谱Fig.8 FT-IR spectra of oxidized sample in 650-1 400 cm-1 region

a——6H-SiC单晶片,未辐照区域;b——6H-SiC单晶片,辐照区域;c——烧结SiC多晶片,未辐照区域;d——烧结SiC多晶片,辐照区域图9 样品辐照氧化后的SEM图像 Fig.9 SEM image of sample after irradiation and oxidation

样品辐照氧化后的SEM面扫描结果示于图10。由图10可见,2种SiC材料中C、O、Si元素含量较多且分布均匀,说明2种样品的表面都形成了致密的SiO2氧化层,其中O元素含量较多的区域C元素含量较少,印证了图6氧化过程中Si—C键中部分C原子被O原子取代的结果。6H-SiC单晶片的SEM图像(图10a)捕获到样品的辐照区域非晶化(白色雾状区域),区域内O元素含量聚集明显,C元素含量较低。这可能是因为SiC表面的C原子相继被O原子取代,而形成CO或CH2分子[25]。烧结SiC多晶片的EDS面扫描结果(图10b)显示,样品表面空洞边缘处O元素富集,说明这些空洞也促进了氧化。

a——6H-SiC单晶片;b——烧结SiC多晶片图10 样品辐照氧化后的SEM图像及EDS元素扫描结果Fig.10 SEM image and EDS element scanning result of sample after irradiation and oxidation

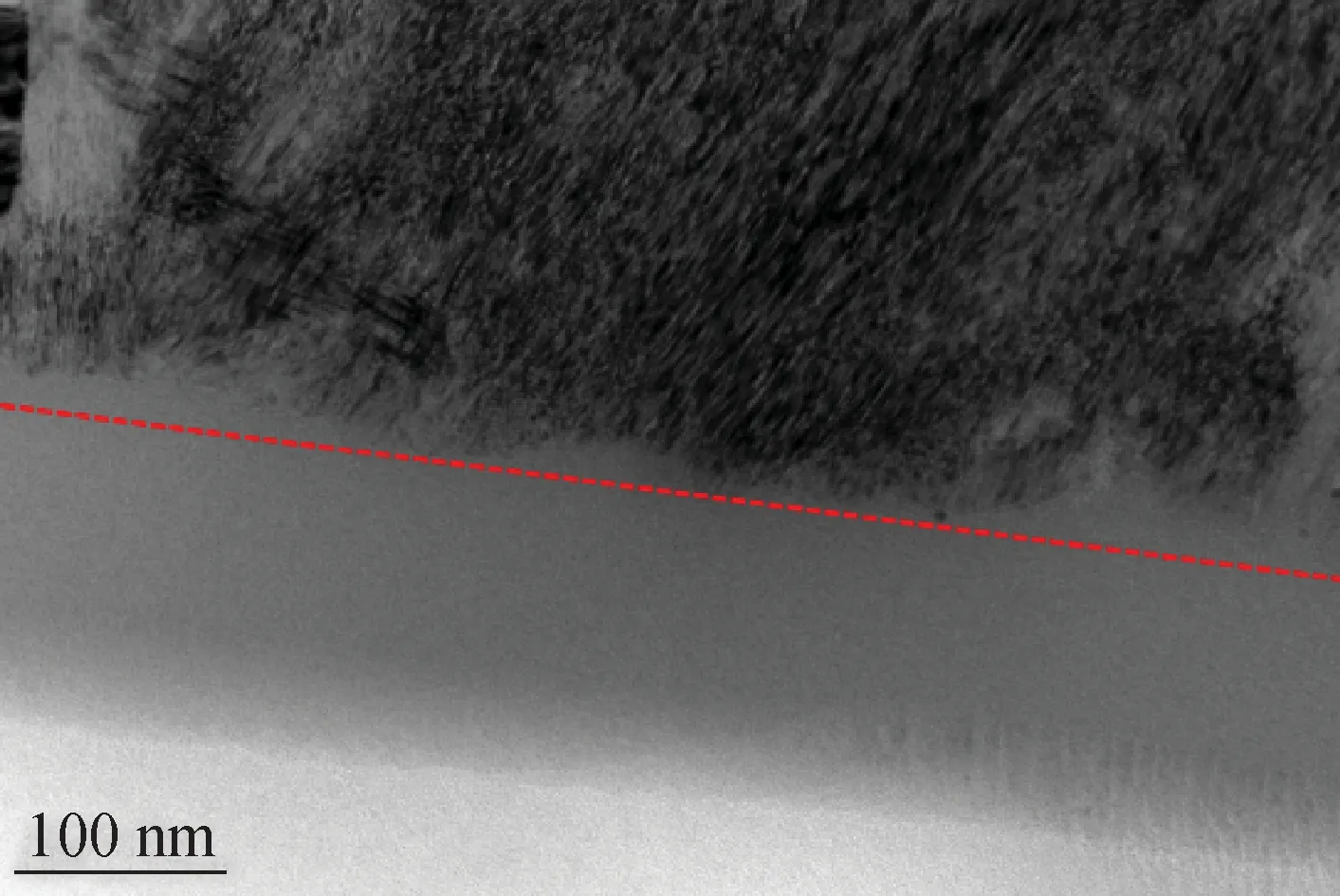

6H-SiC单晶片辐照氧化后的截面透射电镜照片示于图11。由图11可知,形成的氧化层厚度约为140 nm,但氧化层厚度并不均匀,在局部区域与SiC界面呈波浪形。这说明辐照退火后形成的缺陷(如层错)提供了氧扩散通道,促进了层错附近区域的氧化。

图11 6H-SiC单晶片辐照氧化后的截面透射电镜照片Fig.11 Cross-sectional transmission electron microscopy of 6H-SiC single waferafter irradiation and oxidation

3 结论

本文开展了6H-SiC单晶片和烧结SiC多晶片在室温下受到能量为5 MeV、辐照注量为5×1014cm-2的Xe20+离子辐照后进行1 300 ℃氧化1 h的实验。X射线衍射结果表明,辐照破坏了晶格有序度,造成了晶格损伤,辐照后6H-SiC单晶片的SiO2峰强度增加、面积增大,辐照区域氧化程度加深。Raman谱与FT-IR谱分析表明,SiC材料辐照后晶体结构遭到破坏,如Si—Si键的产生和Si—C键的断裂,但在1 300 ℃高温氧化后部分缺陷恢复,并在900~1 200 cm-1区域峰的强度和宽度增加,说明辐照促进了多种SiO2基团的形成。SEM图像表明,氧化过程中生成的SiO2氧化层与SiC热膨胀系数的不同,导致其产生内应力,致使氧化膜破裂,破裂产生的孔隙加快了氧化速度,且EDS元素扫描结果表明,离子辐照的区域内Si与O为主要元素。截面TEM图像显示,辐照引起的层错致使氧化程度加深,这是导致氧化速度加快的重要原因。