基于MPC的直驱式动力变速器离合器分级控制策略*

王伊民,胡建飞,张 伟*,胡建华,陈 程

(1.中国计量大学 机电工程学院,浙江 杭州 310018;2.杭州前进齿轮箱集团股份有限公司,浙江 杭州 311203)

0 引 言

直驱式动力变速箱被应用于我国的工程机械领域,智能控制技术也在工程机械上得到了广泛的应用。用户对变速箱的性能要求越来越高,主要体现在技术的先进性、操作的流畅性以及作业的安全性上。

传统工程机械使用的动力变速箱需要脚踩离合器控制换挡,对驾驶员的要求高,且其劳动强度大,对离合器损伤大。而直驱式动力变速箱使用变速箱中的离合器进行换挡,将驾驶意图输入控制就能完成起步换挡,动力传输值可以达到97%;通过对油压进行精准控制,可使车辆换挡平顺,并提高离合器的使用寿命。

随着时间的推移,对于变速箱的控制已经从基于PID的驱动,演变为基于模型的多目标优化控制,解决了启动控制、离合器控制和换挡控制等复杂问题。

在车辆换挡过程中,发动机通过离合器摩擦片滑摩控制实现动力传动。在动力切换中,离合器会产生较大的滑摩功,而换挡完成后由于接合离合器与脱离离合器之间不同的转速比会产生较大的换挡冲击。

通常,评价离合器接合特性有两个主要指标,即滑摩功和冲击度。对油压进行控制,可影响离合器接合柔顺度。油压曲线较陡,离合器接合快,但齿轮间会产生较大的冲击;油压曲线较平缓,则会拉长换挡时间,离合器接合缓慢虽使冲击减少,但摩擦片间滑摩功增大,损伤摩擦片。

近年来,众多专家学者已针对以上问题做了一些研究。LARRY等人提出了在惯性相中控制变矩器涡轮转速,与实际的转速形成误差,得到补偿量进而修正离合器的控制压力,改善了AT的换挡品质。ROBERT M[1]提出了包括前馈和反馈的闭环控制策略,提高了起步离合器压力控制的精确性,实现了对离合器的精确控制。GAO B Z等人[2]提出了一种基于MPC方法控制车辆启步中离合器的接合,优化了离合器的滑摩和传递的扭矩。PARK J等人[3]提出了一种基于离合器模型中扭矩自适应跟踪控制的方法,优化了离合器的滑摩接合控制。LI X Z等人[4-6]研究了基于离合器接合指标逻辑切换的控制方法,分析了脱开状态下多片离合器的摩擦副间隙,及不同温度下冷却油性质等因素对换挡同步时间和滑摩功的影响,提高了离合器的接合质量。雷雨龙等人[7,8]提出了一种闭锁离合器起步滑摩分段控制策略。XIN Li等人[9]提出了一种使用时域约束的MPC方法,控制离合器的接合过程,有效缩短了扭矩中断,减少了换挡冲击。

但在离合器的接合过程,很少有人结合阀的控制对其进行研究。由于直驱式动力变速箱无主离合器,它的换挡、换向的性能完全靠离合器接合的状态决定。离合器接合动作由比例阀输出压力变化实现,压力变化对于离合器接合质量好坏至关重要,而比例阀输出压力变化由比例阀的输入电流实现,所以需要精准控制比例阀的电流。

在基于前人研究的MPC算法基础上,笔者提出一种基于MPC的离合器接合分级控制方法。

1 动力学模型建立

笔者研究的对象是一款搭载直驱式动力变速箱的单钢轮压路机。该压路机的动力传递简化图如图1所示。

图1 压路机动力传递简化图

该压路机动力传动系统由发动机、变速箱和车轮组成。油门开门控制发动机运行,发动机通过变速箱传递扭矩,通过变速箱实现转速、扭矩的转换,作用于车轮使之产生向上的切向力。

1.1 发动机模型

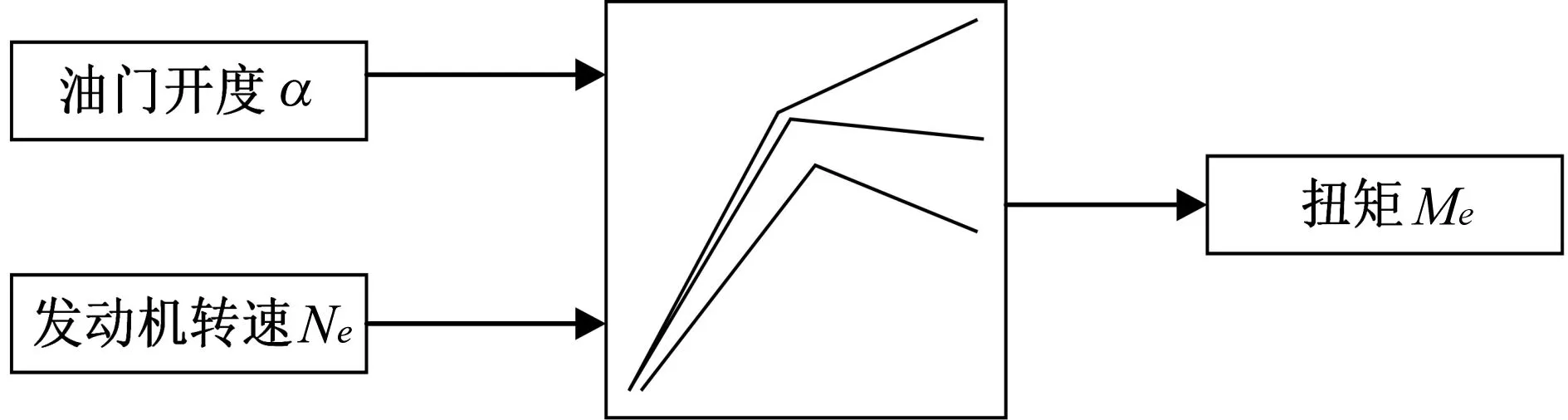

发动机模型为具有转动惯量的旋转刚体。根据发动机实际动态参数,笔者采用最小二乘法拟合发动机特性曲线[10],将其转换成插值表,获取各个油门开度下的发动机扭矩。发动机插值模型如图2所示。

图2 发动机插值模型图

笔者建立发动机动态输出扭矩特性。出于合理化考虑,笔者将动态特性曲线简化为一阶惯性模型,其动态输出如下:

(1)

式中:Mec—发动机动态输出扭矩;M0—发动机扭矩变化初值;Me—发动机输出扭矩;te1—滞后时间常数;te2—动态响应时间常数;α—油门开度。

1.2 变速箱传动模型

变速箱模块根据发动机传递的扭矩和输入转速,得到输出轴的扭矩和变速箱惯性阻力矩,其数学模型为:

Mtin=ig·i0·Mtout+Mtine+Mtlo

(2)

Mtout=ig(η·Mtin-Mtine)

(3)

(4)

ωtout=ωtin/ig

(5)

在变速箱中,功率的损失只体现在扭矩的损失上,其对转速没有影响。

1.3 离合器模型

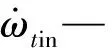

变速箱中的离合器采用湿式离合器,其摩擦副间存在一层油膜,油膜减小了摩擦片的机械磨损,并且能带走摩擦副摩擦产生的热量,保证接合过程中的摩擦系数稳定。在其运行接合中,接合平稳冲击小,但需要较大的轴向压紧力。

摩擦副结构简图如图3所示。

图3 摩擦副结构简图

在离合器接合过程中,比例阀门打开,控制油压给活塞施加一个推力,推动离合器摩擦片接合。该离合器模型在接合时分为4个阶段,即挤压阶段、压紧阶段、滑动摩擦阶段和完全接合阶段。

在挤压阶段前有一段空腔期需要活塞快速移动。当活塞与摩擦片接触时,则进入挤压阶段,湿式离合器开始接合,油压作用在离合器压盘上;摩擦副间的润滑油受到挤压,形成油膜承载力,对主从动摩擦片的相对运动产生一定的阻碍作用;

在压紧阶段中,润滑油填充满于微凸体与微凸体间的间隙内,湿式离合器摩擦副表面微凸体开始接触,直至摩擦副间隙内的润滑油基本被挤出;

滑动摩擦阶段,摩擦副间的润滑油量极少,传递来的接合压力几乎由微凸体接触力承担。此时,主从动摩擦片存在着相对运动,主从动盘转速差Δω大于摩擦临界速差Δωtol,实际传递扭矩为Mcl;

在完全接合阶段,湿式离合器主从动盘转速相同,湿式离合器摩擦副间不存在相对运动。

离合器摩擦片的滑摩扭矩模型为:

Mcl=FcAmRnμdsign(Δω)

(6)

(7)

式中:Fc—作用于离合器摩擦片上的油压;Am—摩擦片面积;R—离合器等效半径;n—摩擦片面数;μd—离合器动摩擦系数;ρ—油密度;d0,d1—活塞内外径。

离合器完全接合时的扭矩模型为:

Mh=FcAmRnμssign(Mtr)

(8)

式中:Mh—离合器在静摩擦下的扭矩容量;μs—离合器静摩擦系数。

当|Δω|≤Δωtol,且|Mtp| 为了得到离合器接合后的转速,忽略动力传动过程中较弱的影响因素,简化传动过程,笔者提出下列设想:发动机与变速箱间刚性连接;齿轮间完全啮合;传动各个部件无扭曲变形;轮胎与地面接触良好。 离合器接合时从动盘转速ωtc模型为: (9) 式中:Mv—变速箱输出的阻力矩;Iv—变速箱输出端的有效转动惯量。 压路机在道路上行驶时,需克服来自地面的滚动阻力Ff、坡道上的坡度阻力Fi、空气中的阻力Fw、加速阻力Fj、作业时的压轮阻力FH。其行驶时总阻力模型为: ∑F=Ff+Fi+Fw+Fj+FH (10) Ff=Gafcosα (11) Fi=Gasinα (12) (13) (14) (15) 式中:Ga—作用于压路机上的重力;f—滚动系数,对于轮式压路机取f=0.000 36+0.086v;α—坡角度;CD—空气阻力系数;Aa—汽车迎风面积;v—车速;Iw—车轮转动惯量;Rw—轮胎的滚动半径;If—发动机刚性连接的转动惯量;B—压轮宽度;μ—压轮对地面的摩擦系数;Gb—各压轮质量。 MPC控制器非常依赖于数学优化,笔者在设计中合并了状态变量的约束和边界。其算法逻辑如图4所示。 图4 MPC算法逻辑图 笔者对预测输入进行优化,在预测时域内计算出最优的系统输入轨迹来跟踪输出参考;将下一时刻计算的控制输入应用于系统(其余丢弃);利用反馈校正补偿由于模型失配或其他干扰引起的相对于理想状态的偏离值。 笔者先建立车辆换挡离合器接合模型,再使用优化引擎计算有限时间范围内的离合器从动盘扭矩,计算出相应比例阀的控制量矩阵,执行第一组的控制输入[11-14]。 由式(6,9)可以得出离合器在滑摩过程中的表达式为: (16) 将其进行离散化处理,可以得到: (17) 根据式(17),将该模型写成增量式方程,即: Δx(k+1)=AΔx(k)+BuΔu(k)+BdΔd(k) (18) 其中:Δx(k+1)=x(k+1)-x(k);Δu(k+1)=u(k+1)-u(k),Δd(k)=d(k)-d(k-1)。 则输出的增量方程为: y(k)=CΔx(k)+y(k-1) (19) 以最新的测量值为初始条件,预测步长为p,控制步长为m,并假设外部扰动Mv对于离合器接合时扭矩的影响很小,可得: Δu(k+i)=0,i=m,m+1,…,p-1 (20) Δd(k+i)=0,i=1,2,…,p-1 (21) 假设建立一个k时刻的模型,x(k)会受到当前状态k时刻及之前的影响,这些时刻的影响会累积下来,根据设定的控制步长在每一个时刻得到一个预测输出进行刷新,在每个时刻得到新的预测输出值。状态预测模型为: (22) (23) 在目标函数的建立中,笔者设置针对状态量代价Q矩阵和控制量的代价矩阵R的权重,以实现对控制量、状态量的控制,使系统的功能靠近理想目标。 通过对目标函数进行求导,可得出对于控制量输入的最优解(期望轨迹): o(k+i)=αiy(k)+(1-αi)yr (24) 式中:α—期望轨迹的权重因子,α值越小,响应越迅速,0<α<1;yr—目标值。 建立目标函数为: (25) … J=‖Y(k+1)-O(k+1)‖2Q+ (26) 其中:Q权重大小与控制量有关,R权重大小与使用多少能量达到目标值有关。 要使得目标函数最小,其必要条件为: (27) 通过求导,可得到最优解,即: (28) 将最优解作为控制增量,可以得到下一时刻的离合器转矩Mcl,根据Mcl即可以控制比例阀的输入电流。 (29) 而补偿函数则为: (30) 式中:H—补偿误差的权重值;e—误差值,只取求得误差矩阵中的第一位。 将求得的补偿函数Ycor代入式(22),可以得到新的加入补偿过后的预测函数。 该直驱式动力变速中,离合器接合的动作通过控制器输出相应的PWM电流信号控制比例阀进油的开度,控制输出油压。压力油推动活塞往摩擦片方面移动;活塞移动经过离合器空腔期接触到摩擦片,离合器主从动盘相对运动;比例阀接收到的电流信号加大,活塞持续受到压力油作用,最终使离合器摩擦片完全接合,主从动盘无相对运动。在不同压力油作用下,摩擦片传递的扭矩也不同。 压路机的直驱式动力变速箱换挡离合器接合过程中,使用的比例阀由电流信号所控制[15]。 比例阀供油曲线如图5所示。 图5 比例阀供压曲线 图5中,油压力与输入电流值近似线性关系[16]。由于比例阀特性,存在一段死区电流,并不会产生供油压力。 由于电流信号的输入控制对离合器接合影响较大,为了使车辆起步换挡过程柔顺,笔者提出了MPC分级控制曲线的规则。 MPC分级控制曲线如图6所示。 图6 比例阀控制电流曲线 图6中:在第一个阶段中,活塞会经过一段空行程,离合器处于完全分离状态,无扭矩传递,输入大电流,快速充油,使活塞加快移动,减少处于空腔期的时间(即响应速度加快);在快速充油后,需要减少输入的电流值,避免克服空腔和弹簧阻力后油压突然上升,超过起摩点的压力,导致换挡过程中齿轮间的急剧冲撞;这一过程到活塞开始压缩膜片弹簧为止,一般瞬时完成。这一阶段的控制以快速消除间隙为目标; 在第二阶段,油压不断升高,此时电流和油压传递成线性关系,摩擦片逐渐压紧,此时要针对需要的不同扭矩,进行滚动优化以求得最优解,找到合适的起摩点;同时主从动片开始滑摩并产生滑摩功,离合器传递的扭矩缓缓地增加。如果在起步过程中,由于驱动力矩小于阻力矩,车辆仍处于静止状态,车辆冲击度为零;如果在换挡过程中,阻力大于驱动力,其变化率即为冲击度,冲击度取决于离合器结合速度。该阶段,缓冲接合的目的是防止出现过高的瞬时加速度,导致换挡冲击大; 在第三阶段,驱动力大于车辆阻尼,增大电流值开始升压,加速度由负值变为正值,车辆速度开始增加,同时车辆阻力开始增加,车辆加速度平稳上升,转速差逐渐减小。此阶段实现平稳的传扭过程,避免出现传递扭矩突变的情况; 在第四阶段,由于主、从动盘转速一致,需要离合器快速接合,避免滑摩过多导致的损耗。该过程升压很快,是一个动态过程,最后往往出现压力超调,该阶段是品质控制的另一个重点。 采用上述控制策略,一方面可使起步换挡过程或者加速过程中,离合器柔顺接合、减小冲击;另一方面可减小离合器损耗,提高其寿命[17]。 在比例阀控制离合器的接合中,对于某一个挡位控制的比例阀采取分级的电流控制。首先,使预充油快速升压,减少空腔期,使活塞快速移动;之后,通过MPC算法对需要的扭矩进行滚动优化,求得传递扭矩接合点压力,与预充油压力相加,得到实际期望充油压力。 对电磁阀输入与实际期望充油压力相对应的电流值,达到离合器平稳接合。对比例阀输入的电流分级控制,不同电流控制同时作用,能减少能量损耗,使冲击在离合器接合中得到缓冲。而传统的PID控制比例阀的电流值,对非线性系统的控制很难达到理想效果,前期建压太快、冲突大,不能有效找到起摩点,使得换挡中主从动盘滑摩功偏大,且换挡冲击大,易损坏离合器摩擦片。 为了验证MPC对离合器接合分级控制的效果,笔者对直驱式动力变速箱离合器接合进行仿真,即基于MATLAB/Simulink中创建的压路机的动力学模型,针对直驱式动力变速箱在2档升3档的工况进行仿真;以油门开度作为输入变量,并将MPC控制器嵌入该仿真模型进行分析。 其中,整车数据、直驱式动力变速箱DB132F机型数据、离合器参数等由杭州前进齿轮箱集团股份有限公司提供,如表1所示。 表1 技术参数车数据表 在仿真过程中,MPC控制器的采样步长为0.01 s,Q权重设为2,R权重设为10,α权重设为0.2,补偿误差H权重设为0.5。 为了进一步验证基于分级控制的离合器接合效果,笔者采用整机厂的离合器接合换挡PID控制规则作对比分析。 MPC分级控制和PID控制升档的仿真结果,如图7所示。 图7 仿真结果图 由于压路机的工作特性,该车型作业时车速一般为2 km/h~9.8 km/h。在图7中,以m/s的单位显示。对于变速箱在相同的工作条件下升档。 从图7(a)可以看出:在MPC分级控制下,车速提升更加迅速且平稳; 从图7(b,c)可以看出:在MPC分级控制下,最大冲击度为9.7 m/s3,并且受到的冲击震荡平缓,瞬时加速度不大,受到的负向冲击也较小;而在PID控制下,瞬时冲击相对更大,离合器主动盘转速差大,难以迅速调整控制量以降低转速差; 从图7(d)可知:在MPC分级控制下的滑摩功比PID控制规则下稍低,滑摩时间减少; 从图7(e)可以看出:离合器真实相对转速与对比转速之间存在着较大误差;在MPC分级控制下,能保持良好的换挡性能使转速差在0.2 s内下降至50 rad/s之下,离合器接合时间减少,转速波动更小,加快换挡进程;而在PID控制下,主从动盘转速差下降缓慢,系统接合时间较长。 仿真结果对比如表2所示。 表2 仿真结果对比 根据表2结果可知:在油门开度相同控制下,两种控制器对于离合器换挡接合都有一定程度的作用;而在MPC分级控制下,离合器接合速度响应更快,加速度的波动范围小,极大地减少了冲击幅度。 基于模型预测控制基础,笔者对直驱式动力变速箱采用了离合器接合分级控制策略。首先,对变速箱中离合器进行了动力学分析,并在台架试验上测试了其性能指标,建立了整车模型;设计并运用了MPC控制规则,建立了空间状态方程和预测方程,求出了最优解以实现对离合器接合油压的控制;最后通过仿真模型测试,验证了该方法在换挡中的效果。 研究结果表明: (1)与传统的PID控制相比,采用该方法的离合器接合速度更快,冲击度降低了一半,滑摩时间减少了8%; (2)在其他机型上使用该方法,根据自身的机型数据求得起摩点,可以改善离合器的接合情况,适应更多工况,提高换挡的响应度。 在后续的研究中,笔者将对传动链上的方向离合器和换挡离合器进行结合控制,以对进一步换挡中离合器结合的柔顺性进行优化。1.4 压路机整车动力学模型

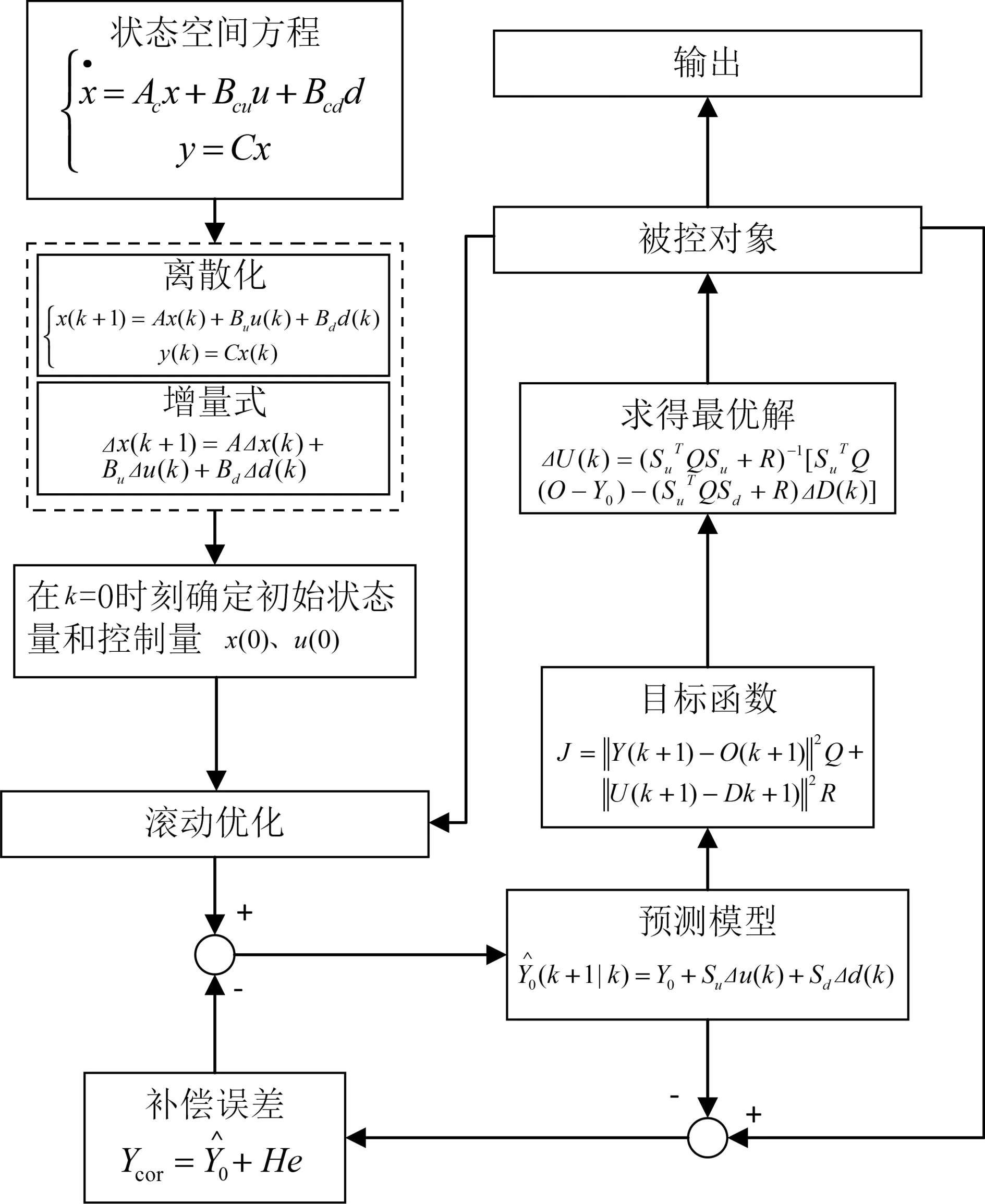

2 基于MPC控制器设计

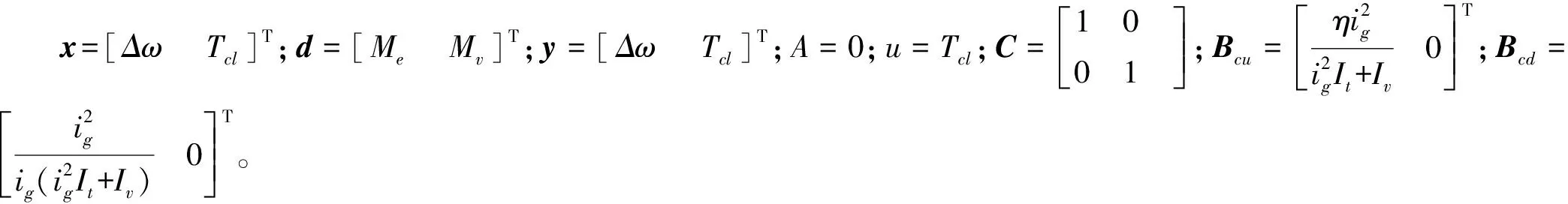

2.1 状态模型建立

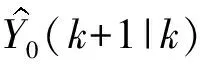

2.2 状态预测模型建立

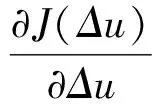

2.3 滚动优化

‖U(k+1)-Dk+1)‖2R

2.4 误差补偿

3 分级控制离合器接合

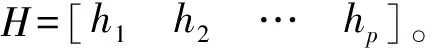

3.1 比例阀的控制

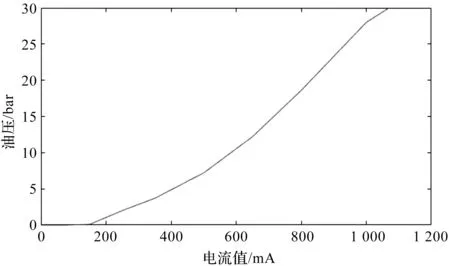

3.2 分级控制

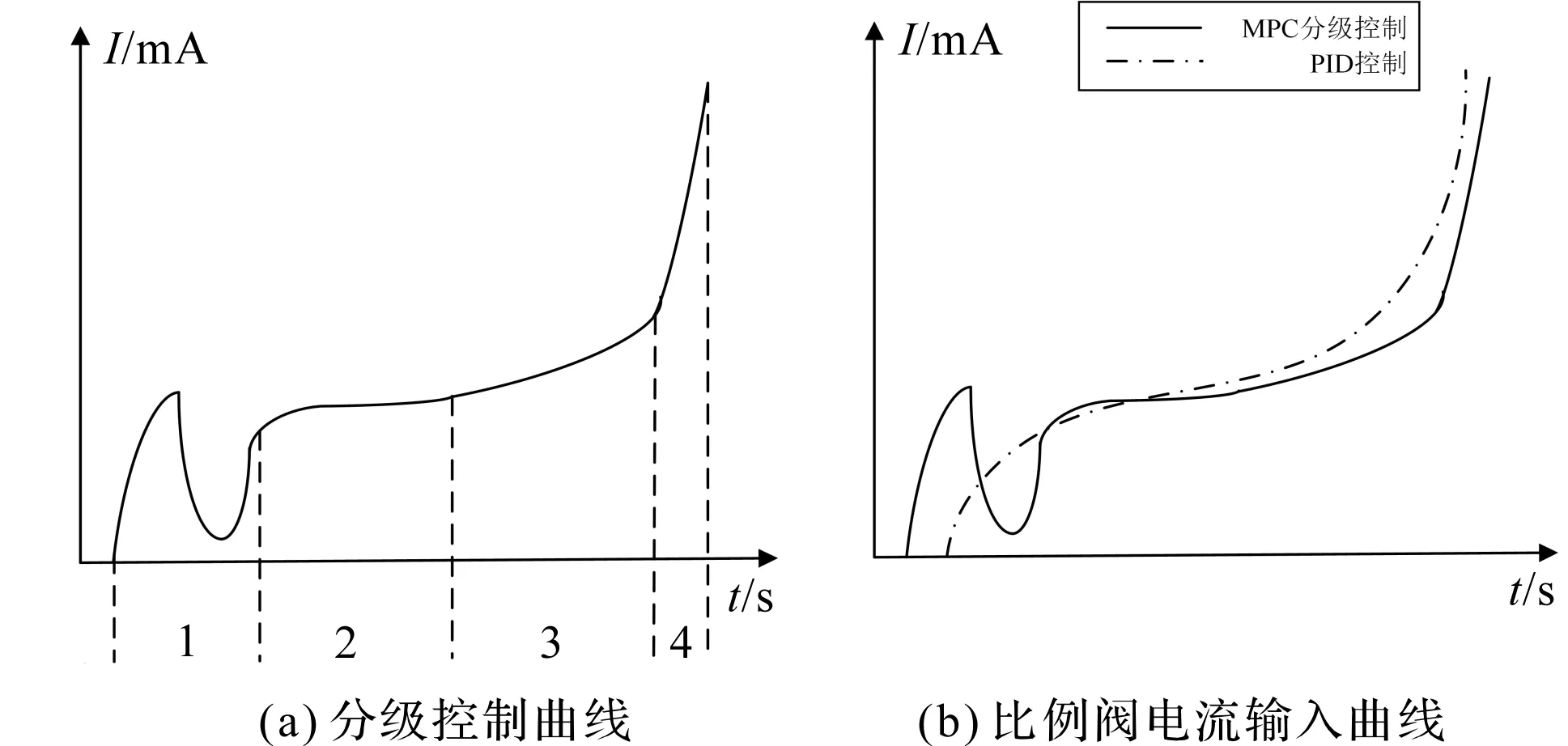

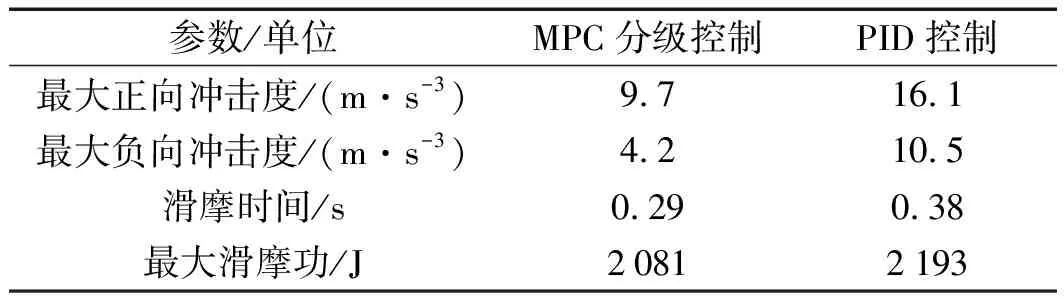

4 仿真分析

5 结束语

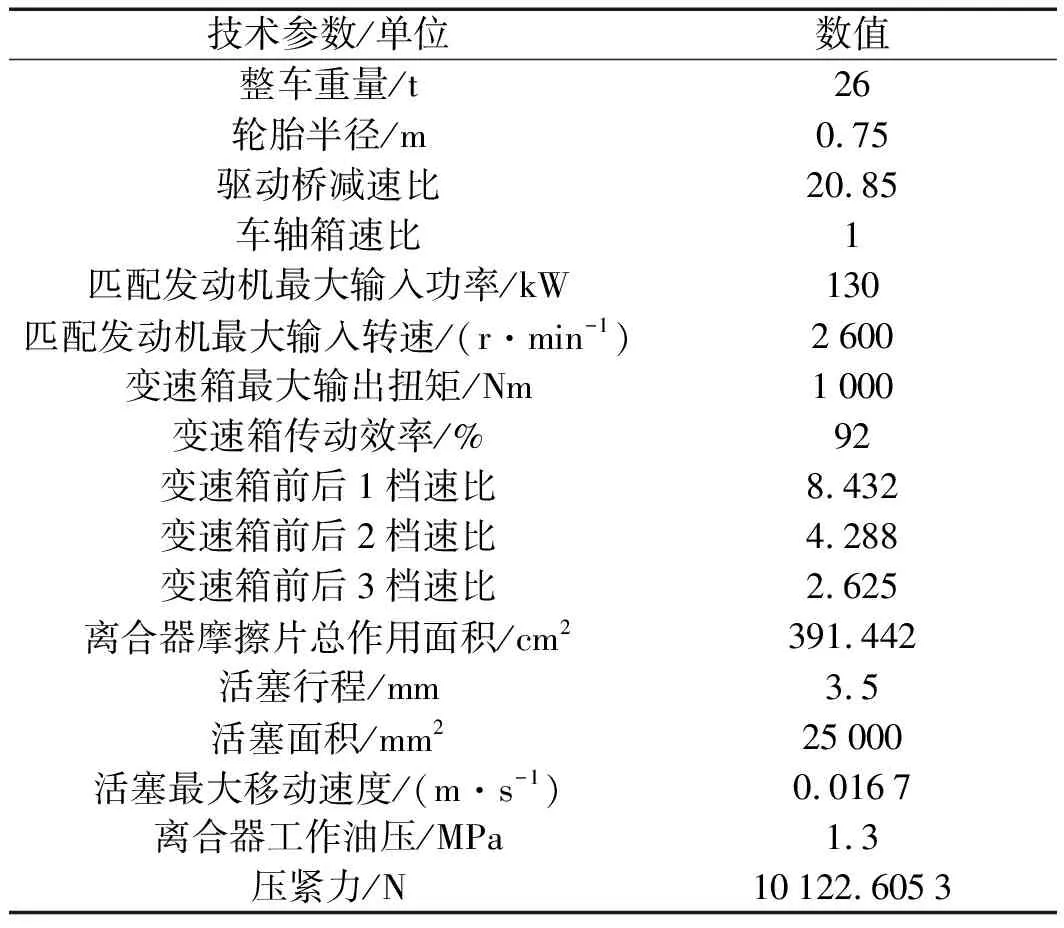

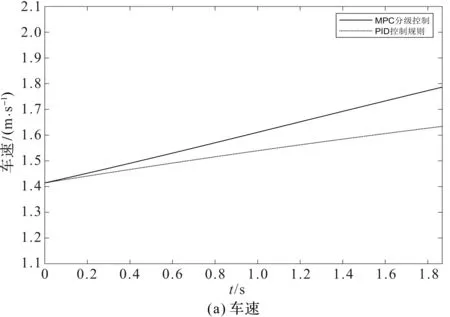

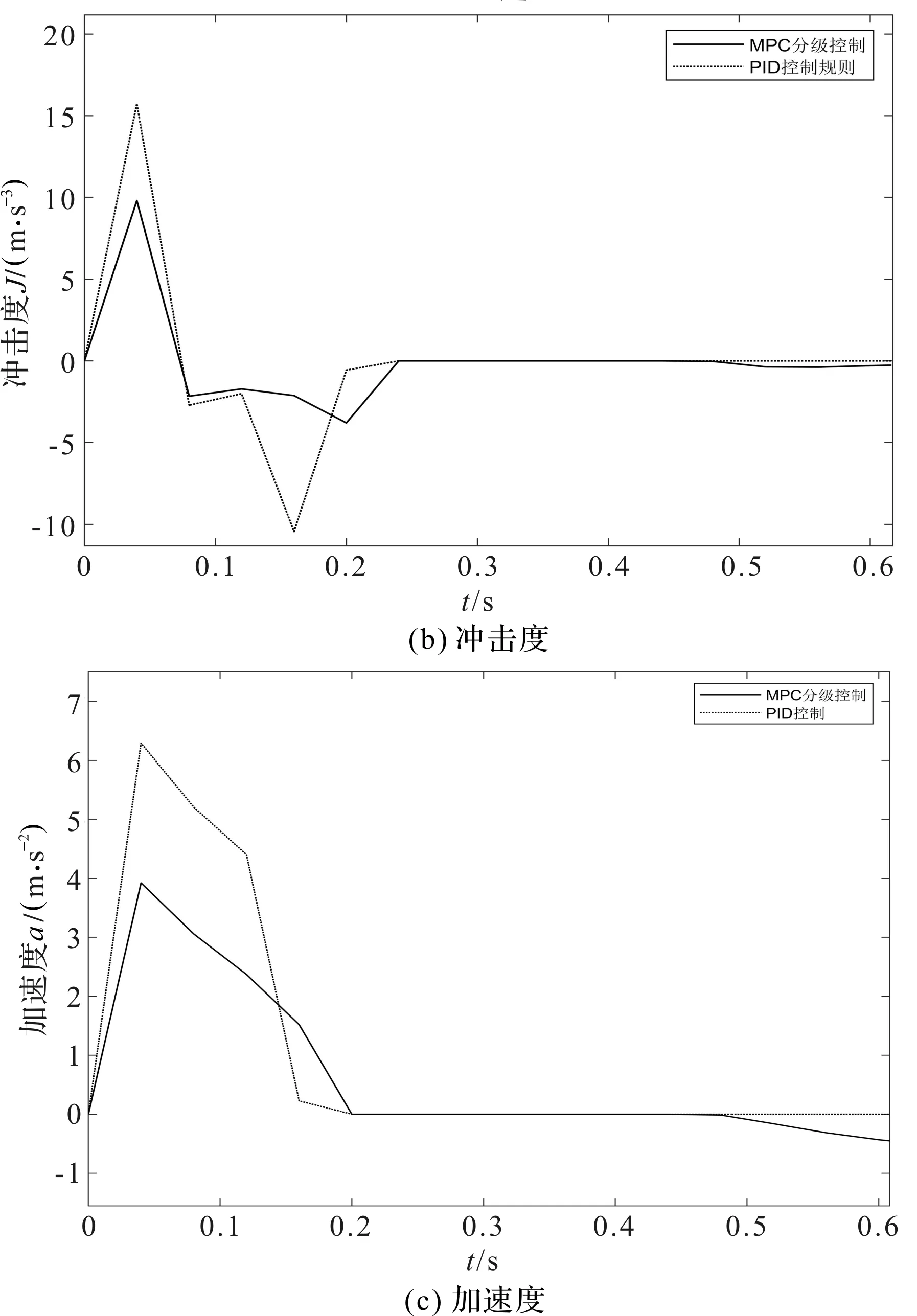

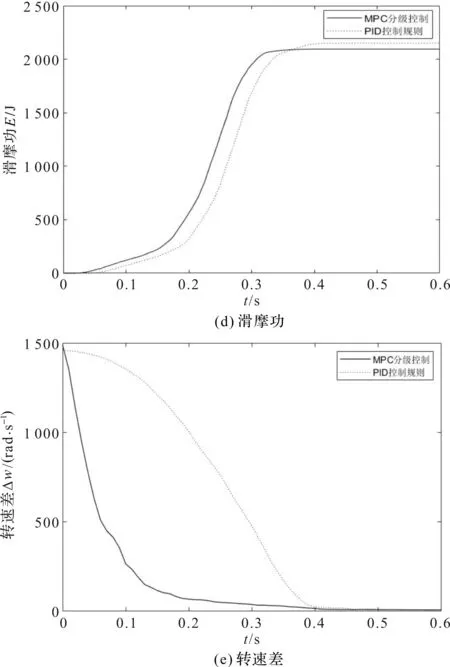

——次级调压阀