不完全燃烧焚烧灰的微波处理初步研究

王 鹏,高 超,褚浩然,崔 晗,张 禹,阮佳晟,徐 卫,郑博文,李晓海

(中国辐射防护研究院,太原 030006)

迄今为止,我国已经建立了3座用于处理放射性可燃固体废物的焚烧装置[1-2],热解炉作为放射性废物焚烧装置的核心设备,采用间隙式炉排结构,主要功能是使可燃固体废物在其内受热分解,并将热解焦烧尽[3-4]。其中在意外停车或者极限情况(停水、停电、停气等)下,炉内废物在燃烧过程中易燃烧不充分,导致燃烧后产物中含有部分可燃成分,从而形成不完全燃烧焚烧灰;其次,纯塑料或者纯橡胶的废物受热融化后,易由炉排间隙直接落入灰箱,最终在灰箱中结渣成块,形成不完全燃烧焚烧灰。

不完全燃烧焚烧灰由于含有未完全燃尽的有机物、含碳量高等问题,对后续收集、处理、整备等过程带来诸多不便和安全隐患。

针对存在的问题,本课题组前期研究了马弗炉对其进行加热处理,但是在处理过程中会存在加热时间长、受热不均等问题。通过调研发现,利用微波加热原理也可对物体进行加热[5-7],目前国内学者已在垃圾焚烧飞灰方面开展了一定的研究,如微波水热浸取、微波水热固化、微波烧结和微波氧化脱除二噁英等等[8]。但是针对不完全燃烧焚烧灰未见相关研究。因此,有必要对不完全燃烧焚烧灰进行进一步减重,对微波处理可行性进行验证,同时探索微波处理的工艺条件,为今后全面开展工程应用提供必要的前期准备。

1 实验

1.1 实验原料及仪器

实验原料:

(1)不完全燃烧焚烧灰:来自于以往焚烧设施冷态实验,采集于热解炉上炉排,焚烧灰含碳量≥15%,颜色为灰黑色。

(2)较完全燃烧焚烧灰:来自于以往焚烧设施冷态实验,采集于热解炉底部灰箱,焚烧灰含碳量<15%,颜色为灰白色。

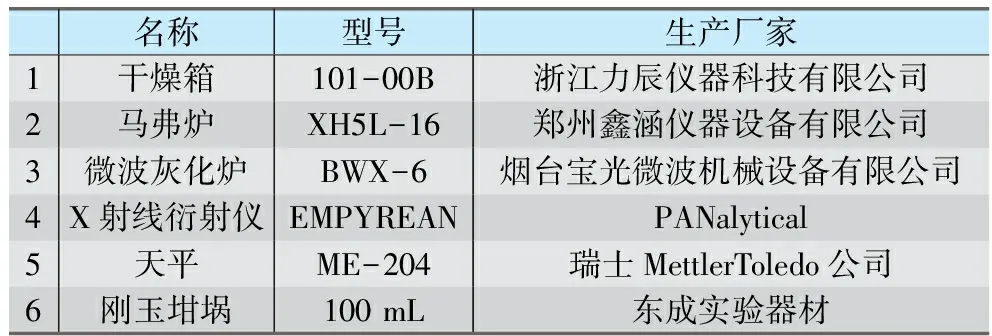

实验仪器列于表1。

表1 实验仪器Tab.1 Experiment equipment

1.2 实验方法和内容

1.2.1样品及坩埚烘干

称取一定量的焚烧灰,置于预先在1 000 ℃±25 ℃下加热至恒重的坩埚(质量m0)中,并将坩埚置于干燥箱中,于110 ℃±5℃下干燥2 h,取出后在保干器中冷却至室温,称重[9]。重复上述步骤进行检查性烘干,每次加热时间为20 min,直至恒重,并记录样品与坩埚的质量m1。

1.2.2马弗炉加热

将装有样品的坩埚放入马弗炉中,温度升至1 000 ℃±25 ℃加热3 h,停止加热后,冷却至室温,称重,记录加热后样品与坩埚的质量m2。

1.2.3微波灰化炉加热

将同批次干燥后盛放样品的坩埚放入微波灰化炉中,按照预定的程序进行加热。停止加热后,冷却至室温,称重,记录加热后样品与坩埚的质量m3。

1.3 样品性能检测

(1)外观:对样品外观、颜色等方面进行观察。

(2)称重:使用天平称量加热前后样品的质量,并计算质量变化。

(3)样品减重率:

Px=(m1-mx)/(m1-m0)×100%

(1)

式中,Px为减重率,100%;x=2时,为马弗炉加热减重率;x=3时,为微波灰化炉加热减重率;m1为样品与坩埚加热前的质量,g;m2为样品与坩埚在马弗炉加热后的质量,g;m3为样品与坩埚在微波灰化炉加热后的质量,g;m0为坩埚的质量,g。

1.4 焚烧灰物相分析

采用X射线衍射法对样品物相结构进行分析,检测样品中的物相成分。

1.5 微波灰化工艺研究

对灰化工艺,包括灰化量、灰化时间以及灰化温度梯度控制进行了研究。

2 结果与讨论

2.1 外观及性能检测

2.1.1可行性研究

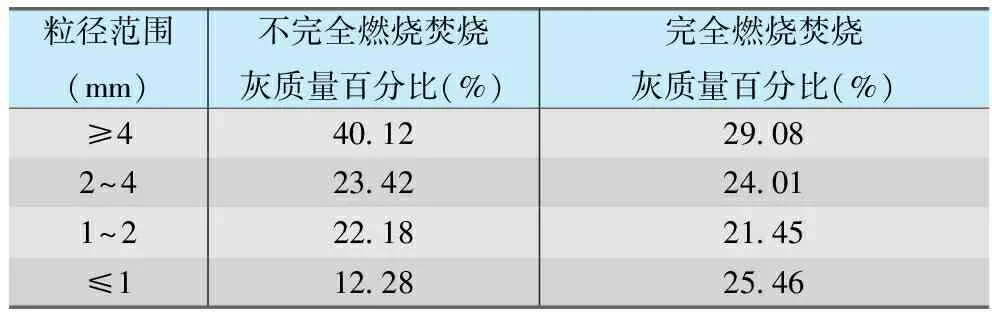

本实验所使用的焚烧灰来自于以往焚烧设施冷态实验。焚烧设施处理的废物组成为棉布、塑料、橡胶以及树脂按照一定比例混合形成的物质。该灰为较为松散的颗粒物,粒径范围分布较大,几十微米到几毫米不等。为了保证实验的精确性,因此首先对焚烧灰进行了粒径筛分,结果列于表2。由表2可见:较完全燃烧焚烧灰在各个粒径范围内分布较为均匀,分布在20%~30%之间;而不完全燃烧焚烧灰在各个范围内有一定的差别,其中粒径1 mm以下的焚烧灰仅占12.28%,随着粒径的增加,所占的比例逐渐增大,4 mm以上的焚烧灰高达40.12%。出现这种结果的原因可能是含有塑料等物质的废物在炉内受热不均,从而易结渣成块,导致4 mm以上的焚烧灰所占比例较大。

表2 焚烧灰粒径分布Tab.2 Particle size distributionof the incineration ash

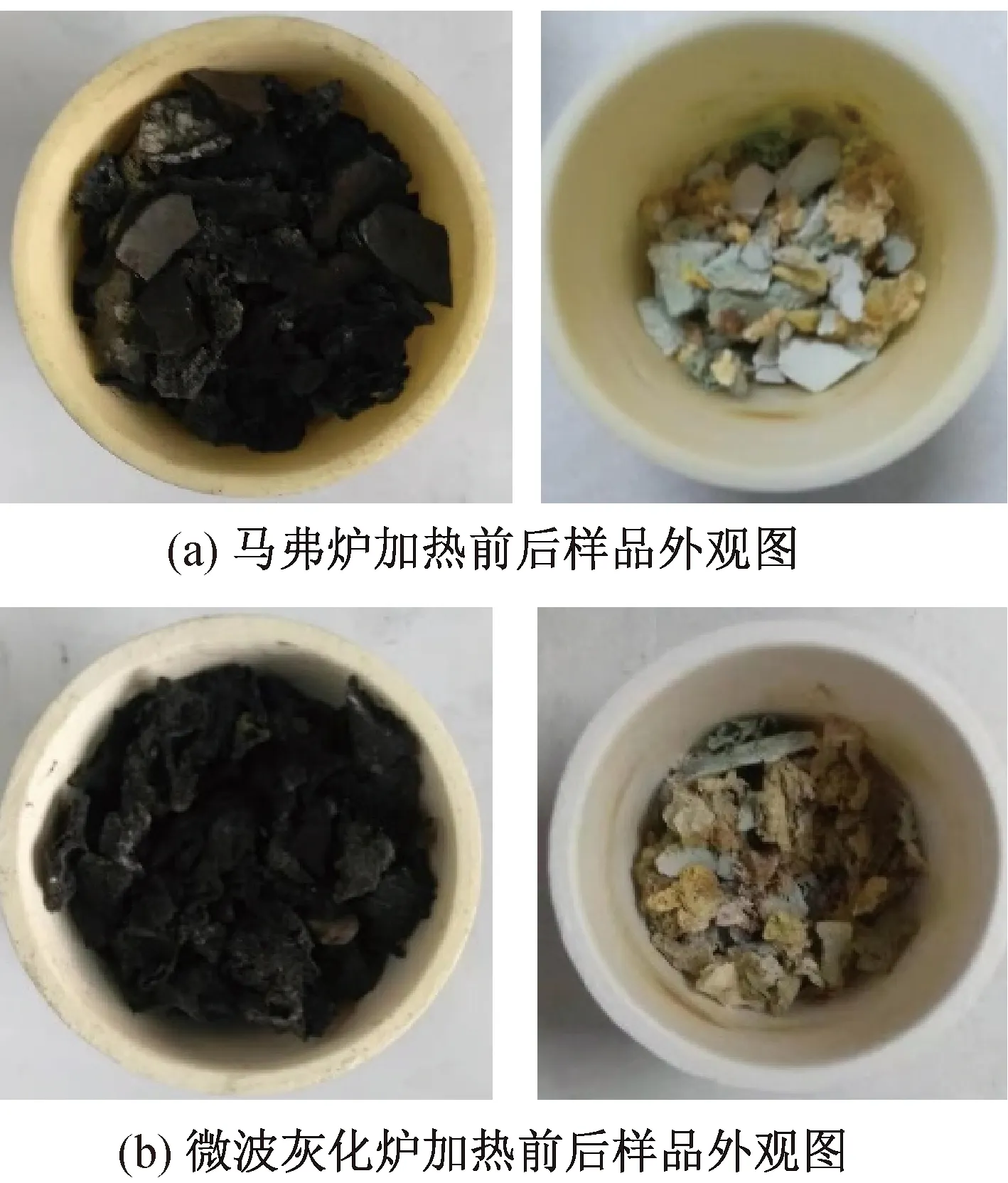

本实验中选择最具代表性的、粒径为4 mm以上的不完全燃烧焚烧灰(燃烧效果最差得到的焚烧灰)进行研究,分别称取10 g不完全燃烧焚烧灰,干燥后,分别在微波灰化炉和马弗炉中进行加热。图1为粒径4 mm以上的焚烧灰在微波灰化炉和马弗炉加热前后的外观图片。由图1可见:两种方式加热前样品的颜色均为深黑色,而加热后颜色均变为浅灰色,接近于完全燃烧焚烧灰的颜色;且加热后样品的粒径均有一定程度的减小,坩埚中的灰样高度均下降约一半左右,体积也随之减少约一半左右。这两种加热方式在外观方面无明显差别。

图1 两种加热方式加热前后样品外观图Fig.1 Appearance of samples before and afterheating by two heating methods

表3为粒径4 mm以上的焚烧灰在微波灰化炉和马弗炉加热后的减重量及减重率。其中,微波灰化炉加热时间为1 h,马弗炉加热时间为3 h。由表3可见,微波加热后的减重量及减重率分别为4.77 g(54.03%)、4.90 g(55.01%)和4.81 g(54.26%),而马弗炉加热后的减重量及减重率分别为:4.96 g(56.40%)、4.98 g(55.78%)和5.00 g(56.32%),从中可得出,两种加热方式对样品的减重量及减重率大致相同,由此可说明微波加热和马弗炉加热对样品的减重均有效果,且效果大致相同。

表3 不同加热方式的减重量及减重率

通过对马弗炉和微波灰化炉两种加热方式对不完全燃烧焚烧灰外观、减重量和减重率的对比可以得出,采用微波灰化炉加热可以达到与马弗炉加热同样的效果。当处理的焚烧灰质量相同时,微波加热所需加热时间更短,更有利于焚烧灰的处理。因此,采用微波加热处理焚烧灰具有可行性。

2.1.2减重率测试

为进一步研究微波对焚烧灰的作用,首先选取两种焚烧灰(不完全燃烧焚烧灰、较完全燃烧焚烧灰),然后系统研究不同粒径的焚烧灰微波灰化炉加热前后外观、体积、减重量及减重率变化,与马弗炉加热的相关结果进行对比。

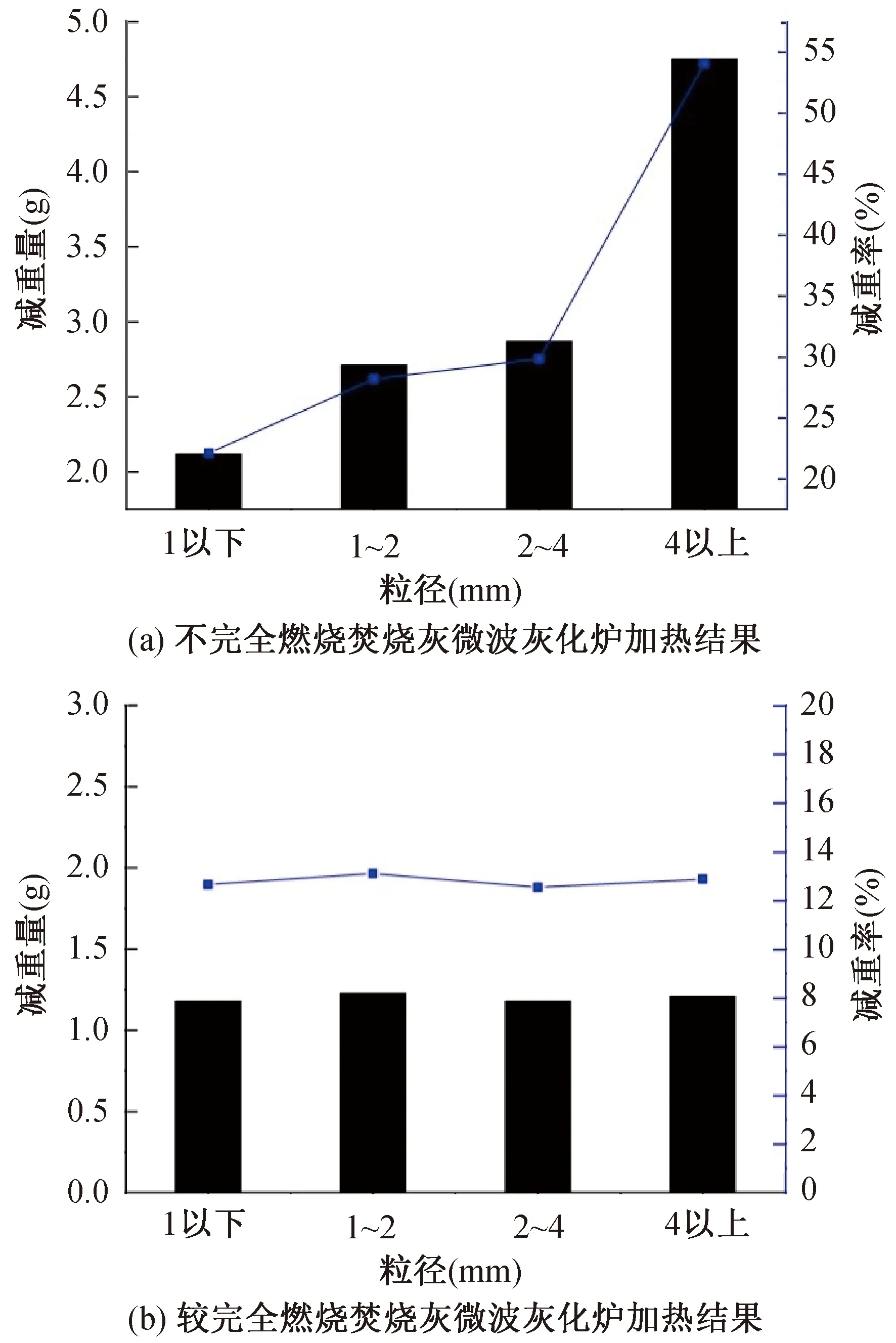

图2为4种不同粒径(1 mm以下、1~2 mm、2~4 mm和4 mm以上)的两种焚烧灰在微波灰化炉加热后的减重量及减重率结果。从中可得出,随着粒径的增加,不完全燃烧焚烧灰的减重量及减重率均随之而增加,而较完全燃烧焚烧灰的减重量及减重率并无明显变化。

图2 两种焚烧灰微波灰化炉加热结果Fig.2 Heating results of two types of the incinerationash by microwave ashing furnace

图3为4种不同粒径(1 mm以下、1~2 mm、2~4 mm和4 mm以上)的两种焚烧灰在马弗炉加热后的减重量及减重率结果。从中可得出,其加热效果与微波灰化炉加热效果类似,随着粒径的增加,不完全燃烧焚烧灰的减重量及减重率均随之而增加,而完全燃烧焚烧灰的减重量及减重率并无明显变化。

图3 两种焚烧灰马弗炉加热结果Fig.3 Heating results of two types of theincineration ash by muffle furnace

通过两种不同加热方式分别对两种焚烧灰进行加热,研究发现,两种方式均可使焚烧灰减重。对于微波灰化炉加热后的两种焚烧灰,均发生了减重,但是不完全燃烧焚烧灰减重率要明显高于完全燃烧焚烧灰;对于马弗炉加热后的两种焚烧灰,所得结论与微波灰化炉加热相同。

从上述结果可得,微波灰化炉加热对焚烧灰的减重效果与马弗炉加热相同。通过调研,马弗炉加热的作用形式为首先通过热辐射,使焚烧灰的表面加热,然后通过热传导,使焚烧灰的内部加热,从而将灰中未完全燃烧的碳燃尽。而微波灰化炉加热的作用形式为微波与介质之间的热效应[8],样品内外受热均匀(体加热),同样可达到使灰中未完全燃烧的碳燃尽的目的,从而更适合于工程应用,且对后续工艺系统化以及大型工业化设备的开发提供必要的前期准备。

2.2 焚烧灰物相分析

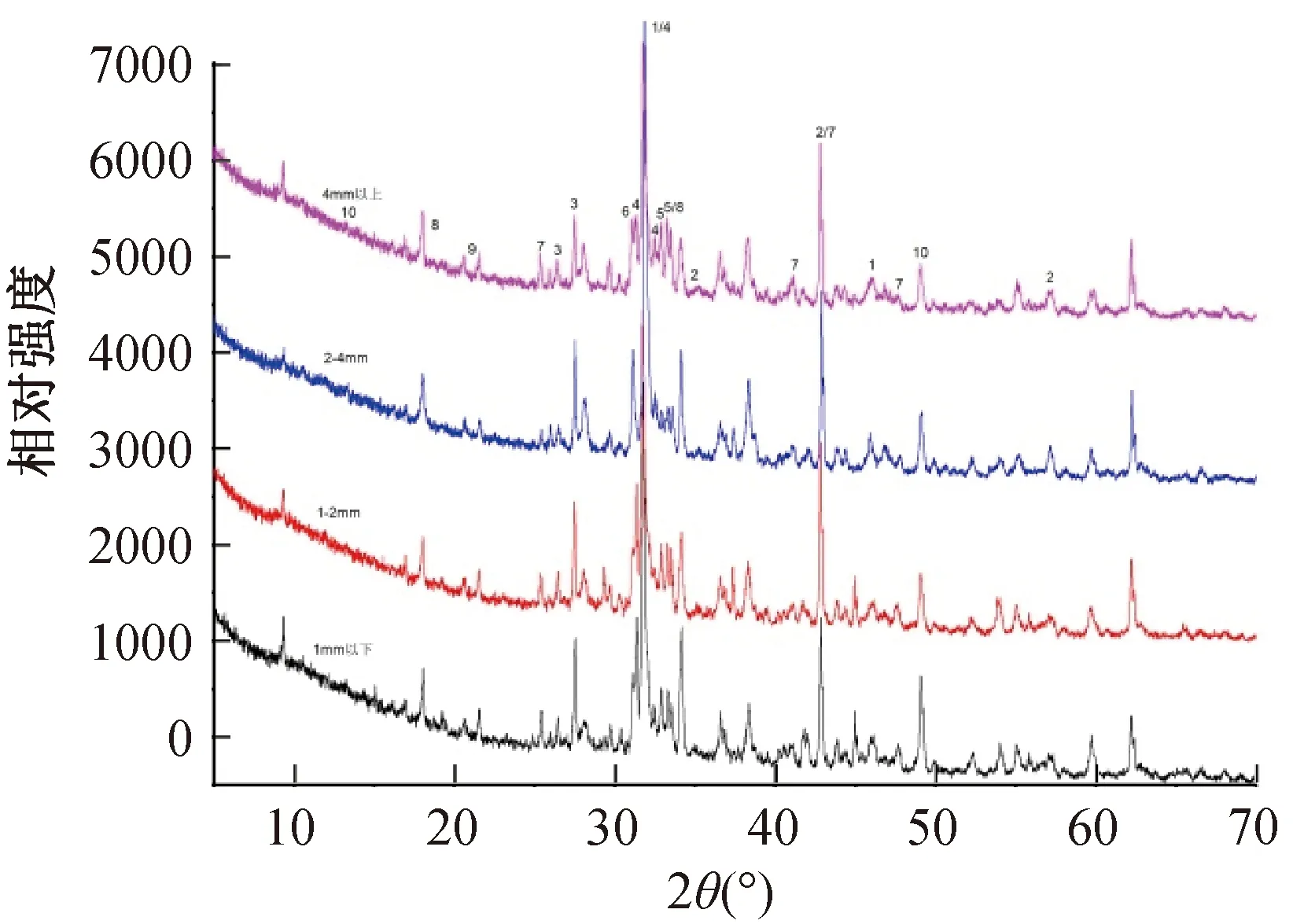

为进一步对微波的作用机理进行研究,分别对微波灰化炉加热前后4组不同粒径较完全燃烧焚烧灰进行了物相分析,分析结果如图4和5所示。图4为不同粒径焚烧灰微波加热前的样品衍射图谱。由图4可看出,不同粒径的完全焚烧灰加热前组分相同,主要由12种物相组成,分别为低铁锰闪石、董青石、磷钙锌矿、方镁石、岩盐、磁铁矿、赤铁矿、锐钛矿、斜硅钙石、斜方硅钙石、水碳铝锰石和磷酸钒。

1—低铁锰闪石;2—堇青石;3—磷钙锌矿;4—方镁石;5—岩盐;6—磁铁矿;7—赤铁矿;8—锐钛矿;9—斜硅钙石;10—斜方硅钙石;11—水碳铝锰石;12—磷酸钒。图4 较完全燃烧焚烧灰加热前的样品衍射图谱Fig.4 The XRD of relatively completedincineration ashbefore heating

图5为不同粒径焚烧灰微波加热后的样品衍射图谱。由图5可知,不同粒径焚烧灰微波加热后的组分也均相同,主要由10种物相组成,分别为陨硫钙石、氧化铝、硅线石、斜硅钙石、硅酸钙、氧化钛(TiO2)、氧化钛(Ti3O5)、钙铝石、二氧化硅和硫化锰镓。与微波处理前的物相进行对比可得,处理前后物相完全不同,且处理后的物相转变为更为稳定的物相。

1—陨硫钙石;2—氧化铝;3—硅线石;4—斜硅钙石;5—硅酸钙;6—氧化钛(TiO2);7—氧化钛(Ti3O5);8—钙铝石;9—二氧化硅;10—硫化锰镓。图5 较完全燃烧焚烧灰加热后的样品衍射图谱Fig.5 The XRD of relatively completedincineration ash after heating

故微波的作用机理可能为加热前的焚烧灰中如水碳铝锰石和磷钙锌矿等物质含有水分子,而水分子为极性介质,其与灰中非极性介质会形成偶极子[8],这些偶极子随着高频交变磁场的高速摆动而不断重新排列导致摩擦生热,从而对焚烧灰进行加热,使其未完全燃尽的碳在高温下燃尽,且随着温度升高,加热后的物相转变为更为稳定的物相。

2.3 微波灰化工艺研究

2.3.1微波加热功率的影响

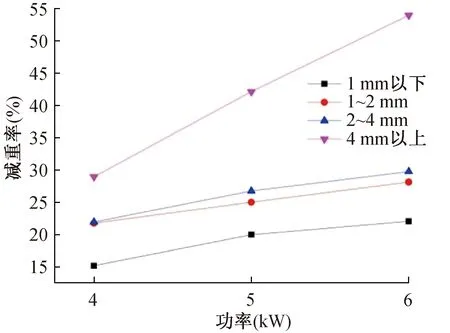

为确定最佳微波处理焚烧灰的工艺,首先系统考察了不同微波加热功率对焚烧灰减重率的影响。具体操作步骤为:分别称取等量样品,干燥后放入微波灰化炉中进行加热,微波灰化炉的功率分别为4 kW、5 kW和6 kW,加热时间为1 h,冷却至室温,称重,记录加热后样品与坩埚的质量m3。其结果如图6所示,从中可得出,在同一功率下,随着粒径增加,减重率随之而增加,分析其原因可能是不同粒径焚烧灰所含的未完全燃烧的碳含量不同,1 mm以下的焚烧灰所含的未完全燃烧的碳最少,随着粒径增加,其含量也在增加。而对于同一粒径焚烧灰,随着加热功率的增加,减重率随之而增加,这可能是因为低功率时焚烧灰的温度较低,其内部未完全燃烧的碳未能完全燃尽,从而导致减重率较低;随着加热功率的增加,焚烧灰的温度升高,焚烧灰内部未完全燃烧的碳燃尽,从而减重率随之增加。

图6 不同微波加热功率对焚烧灰减重率的影响Fig.6 Effect of different microwave heating poweron weight loss rate of incineration ash

2.3.2微波加热时间的影响

为进一步确定微波处理焚烧灰的工艺,研究了微波加热时间对焚烧灰减重率的影响,具体操作步骤为:分别称取等量样品,干燥后放入微波灰化炉中进行加热,加热功率为6 kW,加热时间为1 h,每隔10分钟取出,冷却至室温,称重,记录加热后样品与坩埚的质量m3。其结果如图7所示,从中可得出,对于同一粒径的焚烧灰,随着加热时间的增加,减重率先增加然后逐渐稳定,这可能是因为随着时间增加,焚烧灰中所含的未完全燃烧的碳含量减少,从而导致减重率增幅越来越小,最终增幅为零;在同一时间下,随着粒径的增加,减重率随之而增加,这可能是因为不同粒径的焚烧灰所含的未完全燃烧的碳含量不同,粒径大的焚烧灰所含的未完全燃烧的碳含量较多,从而导致减重率较大。

图7 不同加热时间对焚烧灰减重率的影响Fig.7 Effect of different heating time onweight loss rate of incineration ash

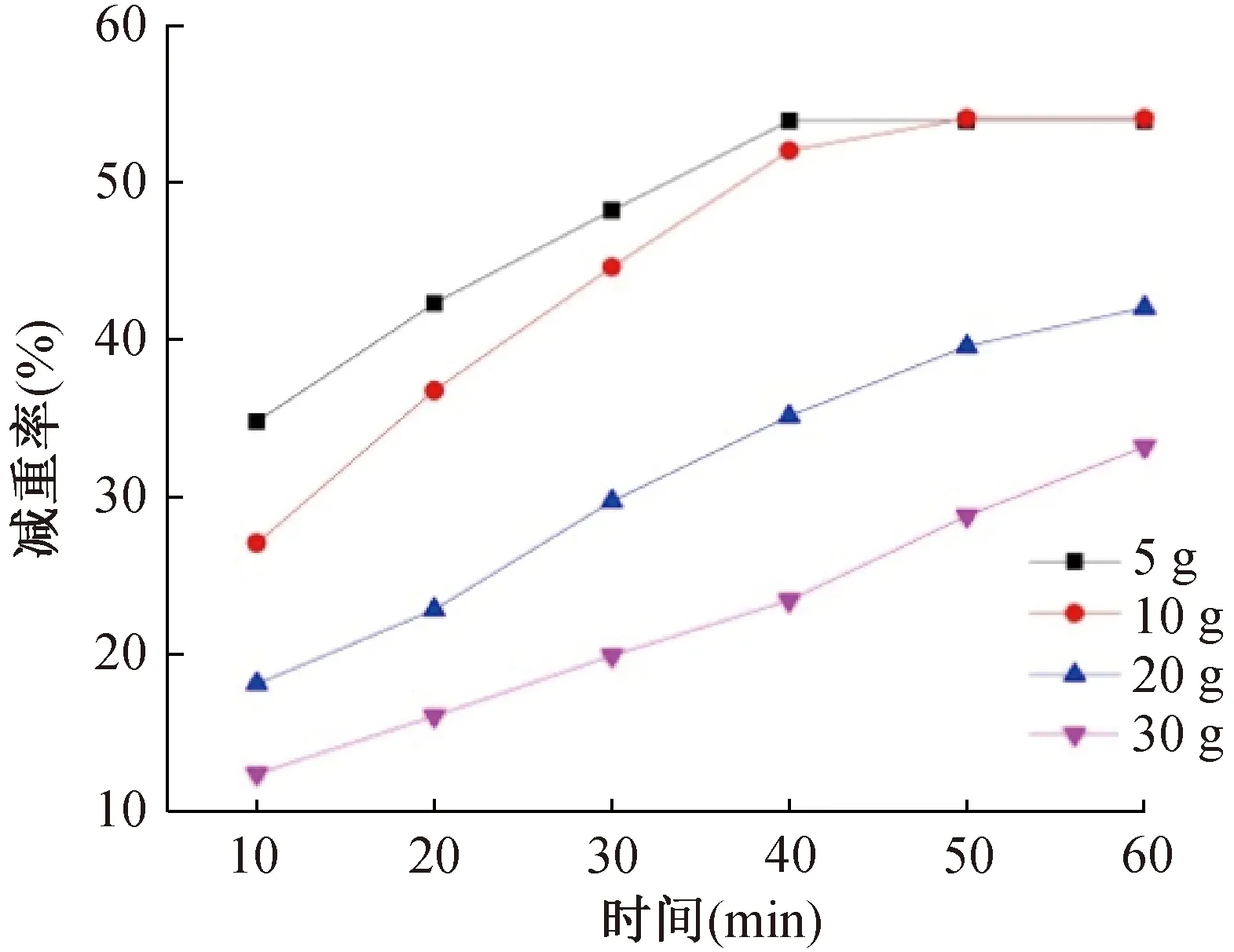

2.3.3焚烧灰处理量的影响

为更进一步确定微波处理的工艺条件,研究了不同处理量对粒径1 mm以下和4 mm以上两种焚烧灰的减重量及减重率的影响,具体操作步骤为:分别称取5 g、10 g、20 g和30 g样品,干燥后放入微波灰化炉中进行加热,加热功率为6 kW,加热时间为1 h,冷却至室温,称重,记录加热后样品与坩埚的质量m3。其结果如图8和9所示。由图8可看出,对于粒径1 mm以下不同处理量的焚烧灰,在50 min后达到的减重率近似相同,为22%左右;5 g焚烧灰达到完全减重所需时间少于10 min,10 g和20 g焚烧灰所需时间少于30 min,而30 g焚烧灰达到完全减重则需要40 min以上。由此可得出,粒径1 mm以下不同处理量的焚烧灰均可达到完全减重,但是达到完全减重所需时间不同,处理量越大,所需时间越长。

图8 不同处理量对粒径1 mm以下的焚烧灰减重率的影响Fig.8 Effect of different treatment quantityon weight loss rate of incineration ashwith particle size under 1 mm

由图9可看出,对于粒径4 mm以上处理量为5 g和10 g的焚烧灰,随着时间增加,减重率呈先上升后逐渐稳定的趋势,在50 min后达到的减重率近似相同,为55%左右;而处理量为20 g和30 g的焚烧灰,随着时间增加,减重率呈上升趋势,且在60 min时的减重率明显小于5 g和10 g焚烧灰的减重率。由此可得出,粒径4 mm以上处理量为5 g和10 g的焚烧灰在60 min内可达到完全减重,而处理量为20 g和30 g的焚烧灰在60 min内未能达到完全减重。

图9 不同处理量对粒径4 mm以上的焚烧灰减重率的影响Fig.9 Effect of different treatment quantity onweight loss rate of incineration ashwith particle size under 4 mm

对比粒径1 mm以下焚烧灰的结果可知,粒径4 mm以上焚烧灰随着处理量的增加,存在焚烧灰未能达到完全减重的现象,即灰中未完全燃烧的碳未能完全燃烧;对于同一处理量可完全减重的焚烧灰,粒径越大,达到完全减重所需时间越长。

通过外观及性能检测,采用微波加热处理焚烧灰具有可行性,可达到与马弗炉同样的效果,即颜色均由暗黑色变为浅灰色,减重量及减重率大致相同。

微波处理焚烧灰的性能与加热功率、加热时间和处理量有关。加热功率和加热时间决定了微波处理焚烧灰的效率,而处理量决定了微波处理焚烧灰的能力。处理能力和处理效率是微波处理焚烧灰的重要性能参数,结合实验过程综合考虑,得出单位时间单位功率的处理量(即:处理效率)公式为:

φ=m/(P·t)

(2)

式中,φ为处理效率g/(kW·min);m为减重量,g;p为功率,kW;t为时间,min。对于粒径1 mm以下的焚烧灰,在功率足够的情况下,处理效率大致相同。

3 结论

(1)采用微波加热处理焚烧灰具有可行性,并对工艺进行了初步研究,得出结论:微波处理焚烧灰的效率(φ)与加热功率加热时间t和处理量(m)有关。

(2)微波对焚烧灰的作用机理可能为极性分子与非极性分子形成的偶极子,在交变磁场中摩擦生热,从而对焚烧灰作用;也可能是在处理过程中存在辐射效应等,需进一步开展工作探究其主要作用形式以及作用的协同关系。

(3)建议下一步继续开展焚烧灰微波处理工艺研究,为后续工艺系统的优化和工程应用提供技术支持。