北洺河铁矿全尾砂絮凝沉降实验研究

罗世勇,董平波,原明亮,董恩吉,王炳文,侯运炳(.五矿邯邢矿业有限公司北洺河铁矿,河北 邯郸 056000;.中国矿业大学(北京)能源与矿业学院,北京 0008;.山东黄金矿业(鑫汇)有限公司,山东 青岛 6677)

矿业开发过程中会产生大量的选矿尾砂,除传统的地表尾矿库堆存外,还可以采用尾砂作为充填材料对空区充填以及尾砂固结排放等方式处置尾砂[1-3]。通常尾砂浆自然沉降速度较慢,难以满足后续工序所需物料浓度,采用充填或固结排放的方式处置尾砂时一般都需要将选厂直接排出的尾砂浆进行沉降浓缩以提高浓度,故通常需添加絮凝剂以加快尾砂沉降速度。为了避免絮凝剂种类和单耗选择的随意性,进行絮凝沉降试验来确定并优选相关参数[4-5]。

对于尾砂絮凝沉降,国内外学者开展了较多研究。CHINTHAPUDI等[6]发现,对于超细铁矿砂浆,阴离子型絮凝剂的絮凝效果优于阳离子型和非离子型。张钦礼等[7]以分子量为800万的APAM絮凝剂进行全尾砂沉降试验,研究了添加不同单耗时全尾砂浆浑液面沉降速度的变化规律,结果表明,随絮凝剂单耗的增加,浑液面沉降速度先增大后减小。吴爱祥等[8]通过开展全尾砂静态絮凝沉降实验,得到了多因素耦合条件下影响絮凝沉降的重要因素为尾砂入料浓度、絮凝剂溶液浓度和絮凝剂单耗。张美道等[9]通过正交实验和数值模拟方法探究了絮凝剂种类、单耗、溶液浓度、尾砂浆浓度等对某铅锌银矿全尾砂浆絮凝沉降的影响并给出4个影响因素的最优选择。苗元丰等[10]、吴和平等[11]、彭乃兵等[12]在分析全尾砂物化性质的基础上,通过静态和动态絮凝沉降实验来研究全尾砂絮凝沉降规律,并给出最加絮凝剂单耗、最佳入料浓度、最佳絮凝剂溶液浓度等参数。焦华喆等[13]开展了某矿全尾砂掺聚丙烯酰胺的静态絮凝沉降实验,研究给料浓度和絮凝剂单耗对尾砂最大极限浓度和静止沉降极限浓度的影响,得出最优给料浓度为20%、絮凝剂单耗为20 g/t。以往研究表明阴离子型絮凝剂对于尾砂絮凝沉降效果较好,然而沉降效果不仅受絮凝剂种类、单耗和絮凝剂溶液浓度等因素影响,还与尾砂种类、尾砂级配、尾砂入料浓度和尾砂化学成分等相关,因此,针对具体矿山的情况,絮凝剂种类选型及其单耗设计还需进一步研究。

北洺河铁矿拟采用全尾砂固结堆排方式处理因采矿形成地表塌陷坑,该方案需将浓度为38%的来自选厂的尾砂浆快速沉降浓缩至浓度为46%,同时加入3%左右的胶凝材料混合后用压滤机将物料压缩成含水率约为20%的滤饼,然后运输至地表塌陷区堆排以填充塌陷坑。为降低压滤时间和保证压滤工序流程的衔接,需添加絮凝剂对较低浓度尾砂浆进行絮凝沉降,因此,本文以北洺河铁矿全尾砂为原材料,通过开展全尾砂浆静态絮凝沉降试验,分析絮凝剂种类和单耗2个因素对絮凝沉降过程的影响,从而筛选出适于北洺河铁矿全尾砂浆絮凝沉降的最佳絮凝剂种类及其单耗,为矿山提供合理参考。

1 实验器材及方案

1.1 实验材料

1.1.1 全尾砂

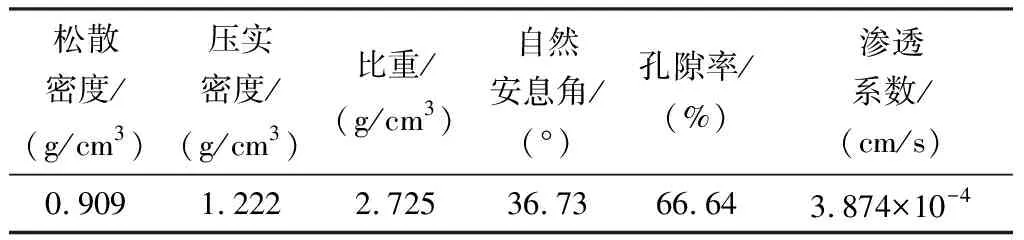

实验所用全尾砂来自北洺河铁矿选厂,采用中国矿业大学(北京)充填采矿实验室的欧美克LS-C(Ⅱ)型激光粒度分析仪对其进行粒度分析。全尾砂粒级组成如图1所示,特征粒径指标见表1,尾砂部分物理性质见表2,尾砂主要化学成分见表3。

图1 全尾砂粒经分布Fig.1 Distribution of the unclassified tailings

表1 全尾砂特征粒度指标Table 1 Particle size index of unclassified tailings

表2 全尾砂物理性质Table 2 Physical properties of unclassified tailings

表3 全尾砂主要化学成分Table 3 Main chemical composition of unclassified tailings

1.1.2 絮凝剂

选用3类高分子絮凝剂,分别为阴离子聚丙烯酰胺(APAM)、阳离子聚丙烯酰胺(CPAM)和非离子聚丙烯酰胺(NPAM);其中每种絮凝剂各有3种型号,APAM的型号为800万分子量、1 200万分子量、1 800万分子量,CPAM的型号为20离子度、40离子度、60离子度,NPAM的型号为500万分子量、1 000万分子量、1 500万分子量。在下文的叙述中,APAM800表示分子为800万的阴离子絮凝剂,其余絮凝剂类型表述相同。

1.1.3 实验仪器

1 000 mL塑料标准量筒、玻璃棒、500 mL烧杯、秒表、电子天平(量程300 g,精度0.001 g)和称量天平(量程5 kg,精度0.1 g)。

1.2 实验方案

为探究絮凝剂种类、型号和絮凝剂单耗对北洺河铁矿全尾砂絮凝沉降的影响,设计絮凝沉降实验如下所述。

1) 全尾砂自然沉降试验。研究质量浓度为38%的全尾砂浆自然沉降规律,分别测定沉降时间、沉降后全尾砂浆浓度等相关参数,以自然沉降组作为对照实验。试验时将称量好的全尾砂和水倒入量筒中,充分搅匀配置成浓度为38%的料浆,观察其自然沉降时澄清水层和料浆层的分界面,记录该分界面在量筒坐标纸上对应的高度。

2) 全尾砂絮凝沉降试验。对质量浓度为38%的全尾砂浆,分别采用前述各种絮凝剂开展量筒絮凝沉降试验,分析各种絮凝剂和不同絮凝剂单耗对尾砂沉降的速度的影响,对比不同絮凝剂种类和单耗的沉降效果,选出最适合北洺河铁矿尾砂絮凝沉降的絮凝剂种类和单耗。实验先对絮凝剂种类和型号进行初选,选择出最优的絮凝剂型号,再进行絮凝剂添加量的优选。

絮凝沉降试验过程:①根据试验要求在容积为1 000 mL的贴有标签纸量筒内配制质量浓度为38%的全尾砂浆;②参考类似实验[9],配制浓度为1‰的絮凝剂溶液;③根据试验设计的絮凝剂单耗添加絮凝剂溶液;④将絮凝剂溶液与全尾砂浆混合均匀后静置,采用秒表计时,每隔一定时间观测量筒内澄清层的高度,记录不同沉降时间点的澄清层高度。

2 絮凝沉降试验结果及分析

2.1 絮凝剂类型筛选

配制质量浓度为38%的全尾砂浆,在不添加絮凝剂的情况下,按照实验设计进行全尾砂浆自然沉降试验,实验编号为1#。在全尾砂浆浓度为38%浓度的条件下,将APAM、CPAM和NPAM等3种絮凝剂对应的3个型号,配制成浓度为1‰的絮凝剂溶液,然后按絮凝剂单耗为20 g/t分别添加相应絮凝剂溶液至2#~10#的量筒内(2#~10#分别表示添加絮凝剂为APAM800、APAM1200、APAM1800、CPAM20、CPAM40、CPAM60、NPAM500、NPAM1000和NPAM1500),进行不同絮凝剂类型的絮凝沉降实验,得到絮凝沉降时间与尾砂浓度关系(图2)。以质量浓度为38%的尾砂浆在30 min内平均沉降沉降速度评价全尾砂浆絮凝沉降效果(表4)。

图2 不同絮凝剂条件下沉降时间-尾砂浓度关系图Fig.2 Relationship between settlement time and tailingsconcentration under different flocculant conditions

表4 尾砂浆平均沉降速度Table 4 Average settlement speed of tailings mortar

由图2可知,在不添加絮凝剂时,尾砂沉降浓度大致随着时间呈现出线性关系增长,添加絮凝剂的各组曲线则没有显现出明显的线性关系,仅成正相关关系,这说明在不添加絮凝剂时,尾砂沉降主要受重力因素影响,而添加絮凝剂后,尾砂颗粒被絮凝剂团聚在一起,从而加快沉降速度;对比图2中曲线,可以看出试验所用9类絮凝剂对北洺河铁矿尾砂沉降均有促进作用。综合表4可以看出,3#曲线所对应APAM1200絮凝剂效果最好,选择该絮凝剂作为北洺河铁矿尾砂浆沉降的最佳絮凝剂选型。

2.2 最佳絮凝剂单耗

对质量浓度为38%的全尾砂浆,按10 g/t、20 g/t、30 g/t、40 g/t的单耗加入优选出APAM1200絮凝剂,观测其前20 min内的沉降速度和沉降高度变化趋势,分析两者之间关系,沉降高度随时间变化如图3所示。

由图3可知,开始后10 min内,随着絮凝剂单耗的增加,沉降高度值增大;10 min以后,除了絮凝剂单耗为10 g/t时沉降高度依旧保持最小外,其余3个絮凝剂单耗的沉降高度随着絮凝剂添加量的增加而降低,即在前10 min内,絮凝沉降速度随着絮凝剂单耗的增加而增大,此后,除絮凝剂单耗为10 g/t的曲线外,絮凝沉降速度随着絮凝剂单耗的增加而减小。本次试验主要是为了筛选出将全尾砂浆从38%质量浓度浓缩到46%时的最佳絮凝剂单耗。结合沉降时间-尾砂浓度关系图(图4)可知,在沉降浓度为52%之前,所有絮凝剂单耗的沉降速度都是随着絮凝剂添加量的增大,最适合北洺河铁矿全尾砂浆沉降的絮凝剂单耗为40 g/t,但结合20 g/t和30 g/t的曲线来看,工程实际中为考虑成本等因素是可选絮凝剂单耗为20~40 g/t。

图3 沉降高度随时间变化图Fig.3 Changes of settlement height with time

图4 不同絮凝剂单耗条件下沉降时间-尾砂浓度关系图Fig.4 Relationship between settlement time andtailings concentration under different flocculantunit consumption conditions

2.3 极限底流浓度分析

采用优选出的APAM1200絮凝剂进行絮凝沉降试验时,发现添加絮凝剂溶液4 h以后量筒内砂浆与澄清水层液面不再变化,此时砂浆浓度在56%以上,远大于所要求的絮凝沉降砂浆浓度值46%,故现以4 h时的砂浆浓度作为极限底流浓度,分析其在絮凝剂单耗为0 g/t、10 g/t、20 g/t、30 g/t、40 g/t情况下的极限底流浓度关系(表5),得到不同絮凝剂单耗的极限底流浓度变化关系(图5)。

表5 尾砂浆絮凝沉降浓度值Table 5 Flocculation settlement concentration valueof tailing mortar

图5 不同絮凝剂单耗极限底流浓度图Fig.5 Limit underflow concentration diagram ofdifferent flocculant unit consumption

由表5可知,在絮凝沉降前期,砂浆浓度的提高随着絮凝剂单耗的增加而加快,但当砂浆达到一定浓度后,砂浆浓度的提高速度先随絮凝剂单耗的增加而增大,在单耗超过20 g/t以后又随其增大而减小。由图5可知,随着絮凝剂单耗的增加,极限底流浓度反而减小,不添加絮凝剂时底流浓度最高。造成这种现象的原因可能是随着絮凝剂添加量进一步的增加,尾砂颗粒被絮凝剂层层包裹,同时会有大量水分积聚在絮团内部及絮团之间,无法及时排除,从而导致极限底流浓度随着絮凝剂单耗的增加而减小[14-15]。

3 结 论

在北洺河铁矿全尾砂浆质量浓度38%、絮凝剂溶液浓度为1‰的条件下,通过静态絮凝沉降试验得到以下结论。

1) 所试验的不同种类的絮凝剂,均对北洺河铁矿全尾砂浆絮凝沉降具有促进作用,但以APAM1200絮凝剂的效果最优。

2) 随着全尾砂浆絮凝沉降过程的进行,沉降速度可能会随着絮凝剂添加量的增大而减小,絮凝剂掺量过少或过多都会对沉降速度有不利影响。

3) 采用优选出的APAM1200絮凝剂进行絮凝沉降试验时,随着絮凝剂单耗的增加,极限底流浓度逐渐减小。

4) 根据试验结果,最适合北洺河铁矿全尾砂浆絮凝沉降的絮凝剂是分子量为1 200万的APAM絮凝剂,最佳絮凝剂单耗为40 g/t,实际工程运用中可调整参考用量为20~40 g/t,试验达到的尾砂浓度能够满足塌陷区尾砂固结堆排技术研究对尾砂絮凝沉降的浓度要求。