秘鲁某高硫选铁尾矿综合回收铜铁金银新工艺试验研究

包玺琳,柏亚林,杨俊龙,郭艳华,郭海宁(西北矿冶研究院,甘肃 白银 730900)

铜是一种用途广泛的有色金属,在我国国民经济中起着重要作用。在全球铜资源供需现状中,我国仍是铜资源第一消费国[1]。截至2018年底,我国尾矿总产生量约为12.11亿t,其中铁尾矿产生量约为4.76亿t,占尾矿总产生量的39.31%[2]。随着矿产资源日益“贫、细、杂”化,尾矿回收有价金属具有重要的意义,既增加了企业的经济效益,又避免了环境污染和安全隐患[3]。

选铁尾矿主要用途有[4]:①回收其中有价金属,包括铁金属、有色金属及非金属等;②制作建筑材料,主要作为制作砖、玻璃、混凝土的原材料;③土地复垦,进行土壤改良剂或肥料等。王花等[5]针对某选铁尾矿进行回收硫的试验研究,采用正交试验的方法,通过极差分析,对各影响因素进行了优化调整,获得了硫品位48.36%,回收率83.93%的硫精矿。万丽等[6]针对某选铁尾矿中的钼、锌、硫等有价金属,采用“钼锌硫混合浮选-分离浮选”的工艺流程,产出了锌钼混合精矿和硫精矿两种产品,实现了有用矿物的回收利用。张宗华等[7]对攀枝花钒钛磁铁矿选铁尾矿进行研究,针对不同的物质特性,提出相适应的工艺流程,回收获得钛精矿和硫钴精矿。虽然针对选铁尾矿中回收各种有价资源已有大量的试验及成果[8-11],但从选铁尾矿中对铜、硫、铁进行回收的研究较少。

铜、硫、铁矿选矿根据矿石中矿物之间可浮性差异一般有以下2种分选工艺流程:①优先浮选工艺,即优先选铜,再选铁;②铜硫混合浮选,然后进行铜硫分离,最后选铁[12-13]。赵迎锋等[14]针对某含铜0.23%,含硫7.65%的选铁尾矿,采用铜硫混合浮选-铜硫分离工艺流程,获得了铜精矿铜品位26.68%,回收率80.39%等较好指标。针对某铜硫矿含泥高的特点,陈旭波等[15]采用“铜硫混浮-铜硫分离”工艺流程,获得了铜品位23.70%,铜回收率87.17%的铜精矿。

秘鲁某铁矿选铁尾矿中铜品位0.83%,铁品位24.04%,同时伴生一定的金、银,具有较高的综合回收价值。但一直未得到有效的回收利用,主要原因有3点:①该矿山位于海边,淡水资源缺乏,选矿用水为海水,有研究表明[16-19]海水对矿物界面、矿物与起泡的性质、矿物与矿物之间、矿物与气泡间均会产生相互作用影响,同时海水中各种无机盐离子含量较高,对浮选泡沫的选择性产生一定的干扰;②该原料为选铁的尾矿,其中包括粗磁尾矿、精磁尾矿和反浮选脱硫的泡沫按照65∶24∶11的比例组成,而反浮选脱硫的泡沫残余大量药剂以及被活化后的硫抑制较为困难;③选铁尾矿含硫较高,达到15.37%,且硫的可浮性较好,对铜精矿品质造成了一定的影响。

为实现“变废为宝”,综合开发利用该尾矿资源,本文以该选铁尾矿作为研究对象,开展选矿试验研究。通过原则工艺流程和新药剂制度的试验研究,确定“优先选铜-粗精矿再磨-尾矿选铁-铁精矿反浮选脱硫”的新工艺,获得了较好的选矿指标,解决了选铁尾矿难回收的问题,实现了二次资源的有效回收,对该类型二次资源的综合回收具有一定的参考意义。

1 原矿性质研究

1.1 化学多元素分析

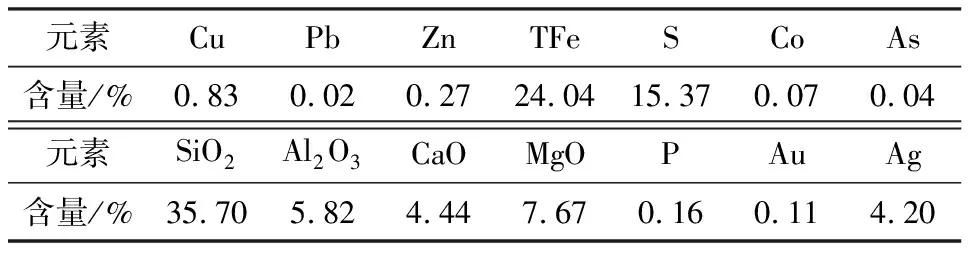

以秘鲁选铁尾矿为研究对象,进行化学多元素分析,结果见表1。

由表1可知,综合回收中可回收的有价元素为铜、铁、金、银,硫的含量较高,为15.37%。主要脉石矿物为硅酸盐类矿物。对该选铁尾矿进行粒度分析,-0.074 mm含量占51%。

1.2 铜、铁物相分析

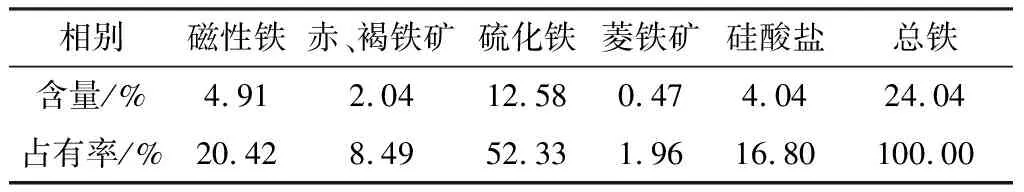

对铜、铁分别进行物相分析,分析结果见表2和表3。

表1 综合尾矿多元素分析Table 1 Multi-element analysis of the comprehensive tailings

表2 铜物相分析结果Table 2 Results of copper phase analysis

表3 铁物相分析结果Table 3 Results of iron phase analysis

由表2和表3可知,该原料中铜矿物主要为硫化铜,含量占总铜的71.08%,其次为次生铜,次生铜离子会造成对硫的抑制较为困难。铁矿物主要为硫化铁,磁性铁含量占总铁的20.42%,可以采用磁选回收。

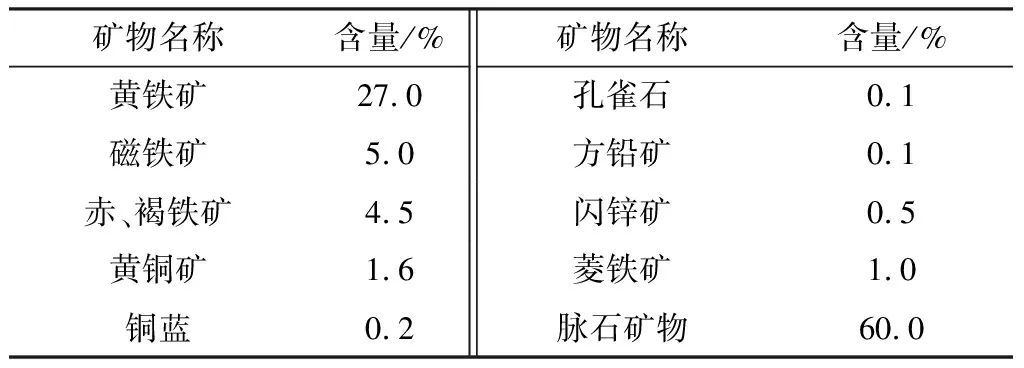

1.3 主要矿物组成及含量

该矿石矿物组成较为简单,金属矿物以黄铁矿为主,还有少量黄铜矿、磁铁矿、褐铁矿、赤铁矿、菱铁矿、白铁矿、铜蓝、闪锌矿、磁黄铁矿,微量方铅矿、孔雀石等。脉石矿物主要为石英、长石、角闪石、绿泥石、方解石、泥质等,具体矿物含量见表4。黄铁矿约占矿物总量的27.0%,粗粒级粒径达1.0 mm,细粒级在0.025~0.400 mm之间。黄铜矿约占矿物总量的1.6%,单体粒径最粗可达0.5 mm,一般在0.02~0.15 mm之间;磁铁矿含量约占矿物总量的5.0%,单体含量比较多,粒径一般在0.02~0.15 mm之间,个别粗粒达到0.3 mm。

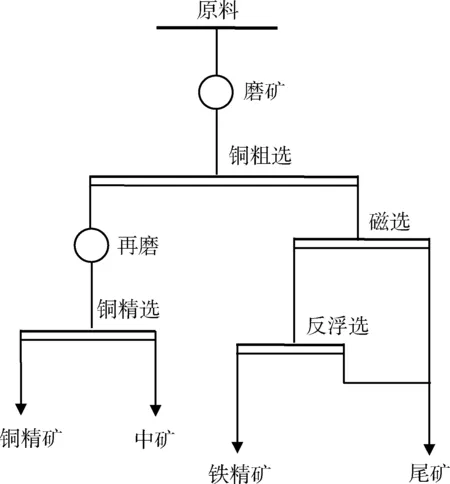

1.4 工艺流程

矿石工艺矿物学研究结果表明,该矿石中铜矿物除原生硫化铜外,含有部分次生硫化铜和氧化铜,矿石中硫含量较高,且部分黄铜矿与黄铁矿嵌布关系较为密切,因此,确定采用优先浮选,即抑硫选铜。为了提高铜精矿品位和铜回收率,对粗精矿再磨后进行精选。磁选选铁后,铁精矿中硫超标,采用反浮选脱硫,可以获得合格铁精矿。因此,最终确定采用“优先选铜-粗精矿再磨-尾矿再选铁-铁精矿反浮选脱硫”的工艺流程,试验工艺流程见图1。试验采用的主要药剂有石灰、硫化钠、硫酸铜、丁基黄药、酯-112等,均为工业纯级别。粗选采用XFD-1.5L浮选机,精选采用XFD-1.0L和XFD-0.5L浮选机,粗选浓度为31.5%,精选一浓度为15.5%,精选二浓度为12%,精选三浓度为9%。

表4 矿石主要矿物组成含量Table 4 Quantification of main mineral composition of ore

图1 试验工艺流程图Fig.1 Flow sheet of test process

2 试验结果与讨论

2.1 磨矿细度试验

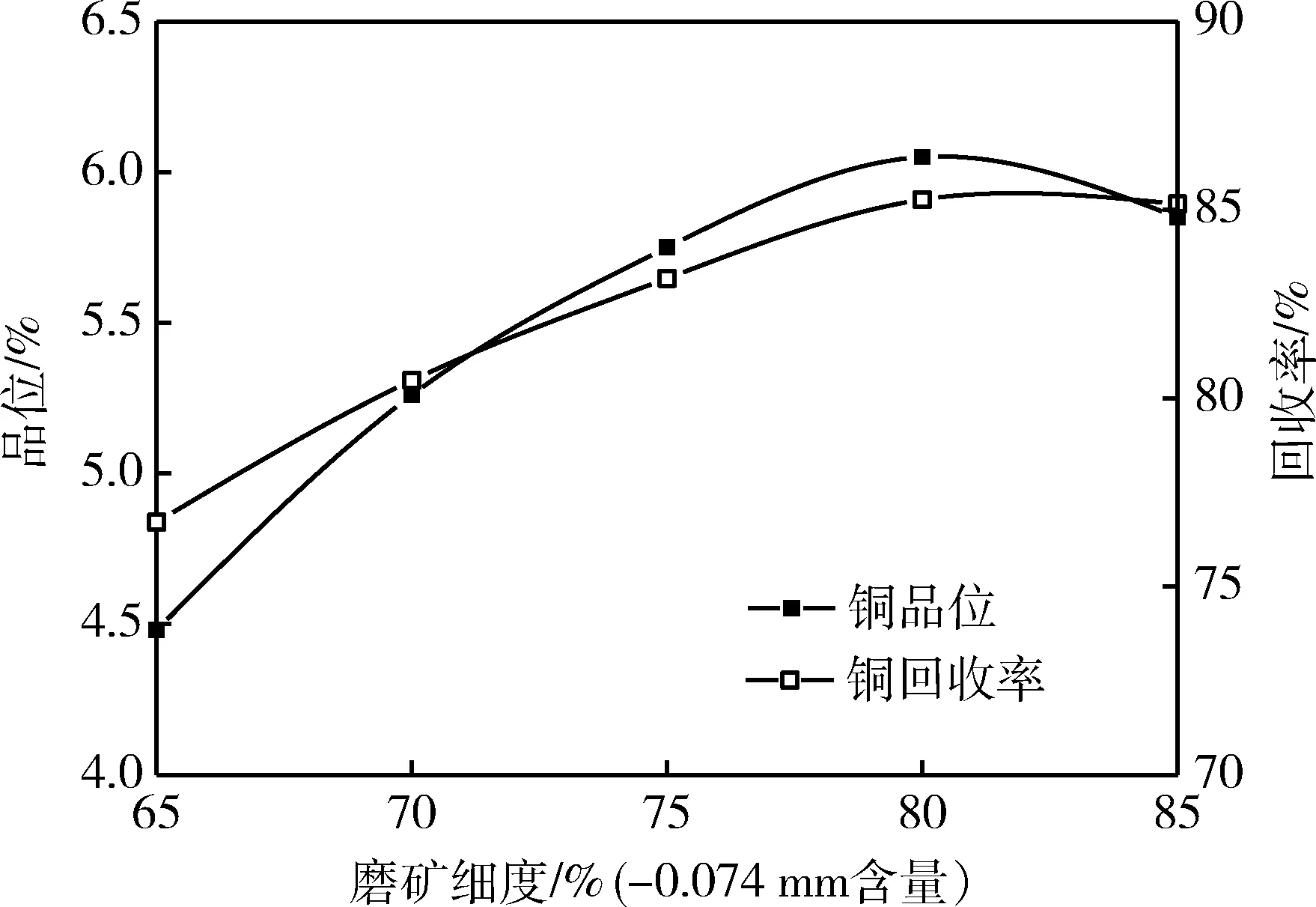

原矿工艺矿物学表明,原矿中硫含量较高,同时铜矿物与黄铁矿之间毗邻连生、嵌布紧密。因此,适宜的磨矿细度,实现铜矿物与黄铁矿之间的解离,是抑硫浮铜的关键,不仅有利于铜矿物的回收,也可以提高铜精矿的品位。按图1所示工艺流程进行磨矿细度试验,试验结果见图2。

从图2可以看出,随着磨矿细度的提高,铜品位及回收率均得到较好提高,当磨矿细度-0.074 mm含量超过80%时,铜回收率趋于平缓,铜品位下降,主要原因是过磨导致一部分脉石泥化,造成浮选过程选择性变差。 因此,适宜的磨矿细度为-0.074 mm,占80%。

2.2 石灰用量试验

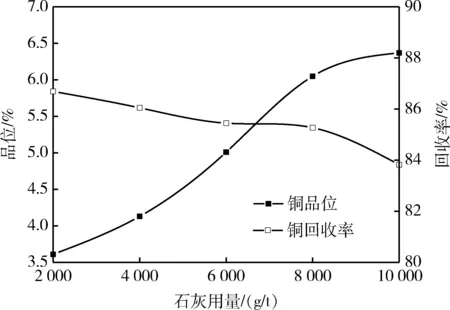

石灰是硫化矿常用的调整剂,主要作用是调整矿浆的pH值,抑制黄铁矿,沉淀一部分对分选有害的离子。石灰能有效抑制黄铁矿,主要是石灰水解产生的OH-与黄铁矿表面的Fe2+作用形成难溶的氢氧化亚铁和氢氧化铁薄膜,使黄铁矿受到抑制。按图1所示工艺流程进行石灰用量试验,试验结果见图3。

图2 磨矿细度试验结果Fig.2 Results of grinding fineness

图3 石灰用量试验结果Fig.3 Results of lime dosage

从图3可以看出,石灰对黄铁矿的抑制效果较好,随着石灰用量的增加,铜精矿铜品位得到大幅提升。当石灰用量继续增加,大于8 000 g/t时,一部分铜矿物及铜硫连生体受到了抑制,铜矿物含量下降。因此,确定石灰用量为8 000 g/t,此时pH值为11,游离氧化钙含量为560.0 g/m3。

2.3 硫化钠用量试验

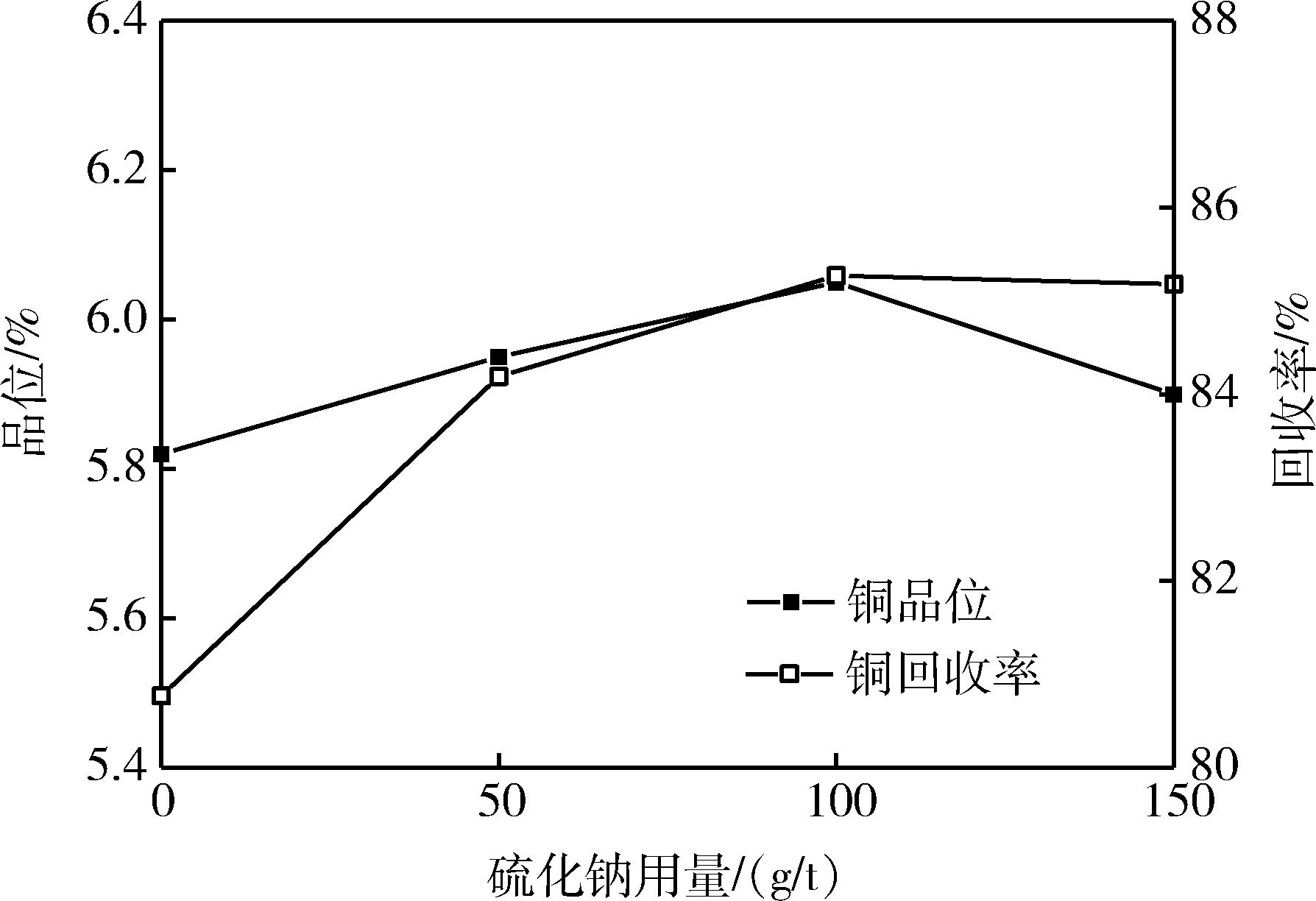

该二次资源在回收利用过程中存在一定的困难,主要原因为:①该二次资源为选铁尾矿,在铁精矿脱硫过程中添加了大量的药剂,造成选铜时硫较难抑制;②在海水介质中浮选,含有各种难免离子,其中Ca2+、Mg2+离子等含量分别为1.5 g/L、4.5 g/L,这些离子形成氢氧化物覆盖在矿物表面,降低了铜矿物的可浮性;③该原料中次生铜含量占总铜的18.08%,矿浆中的次生铜离子对硫产生活化作用[20],研究表明[21],海水能促进铜离子对硫的活化作用,主要是海水的导电率高、氧化还原电位低,能够增加溶液中Cu2+的浓度。为消除残余药剂及各种难免离子对浮选过程的影响,进行了硫化钠用量试验,试验结果见图4。

图4 硫化钠用量试验结果Fig.4 Results of sodium sulfide dosage

图4试验结果表明,硫化钠对铜精矿品位及回收率的提高均有较好的作用。 当硫化钠用量为100 g/t时,继续增加硫化钠用量,铜回收率变化不大,但铜品位下降,主要原因是过量的硫化钠导致矿浆泡沫黏性增加,选择性变差。因此,确定硫化钠用量为100 g/t。

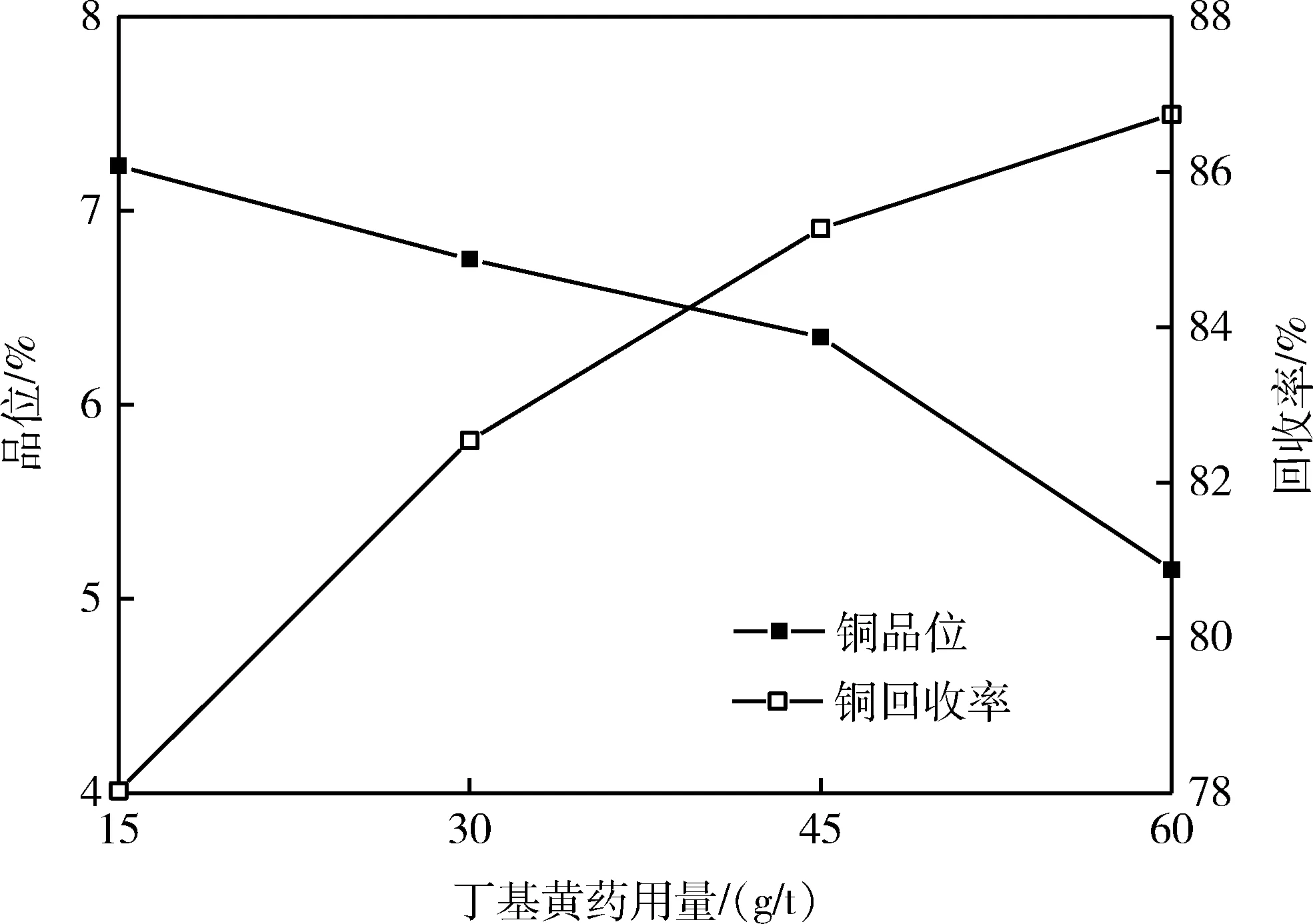

2.4 丁基黄药用量试验

在磨矿细度-0.074 mm占80%,石灰用量为8 000 g/t,硫化钠用量为100 g/t,酯-112用量为50 g/t的条件下,进行了丁基黄药用量试验,试验工艺流程如图1所示,试验结果见图5。

从图5可以看出,当丁基黄药用量为45 g/t时,铜精矿品位下降和回收率上升达到平衡。因此,确定丁基黄药用量为45 g/t。

2.5 酯-112用量试验

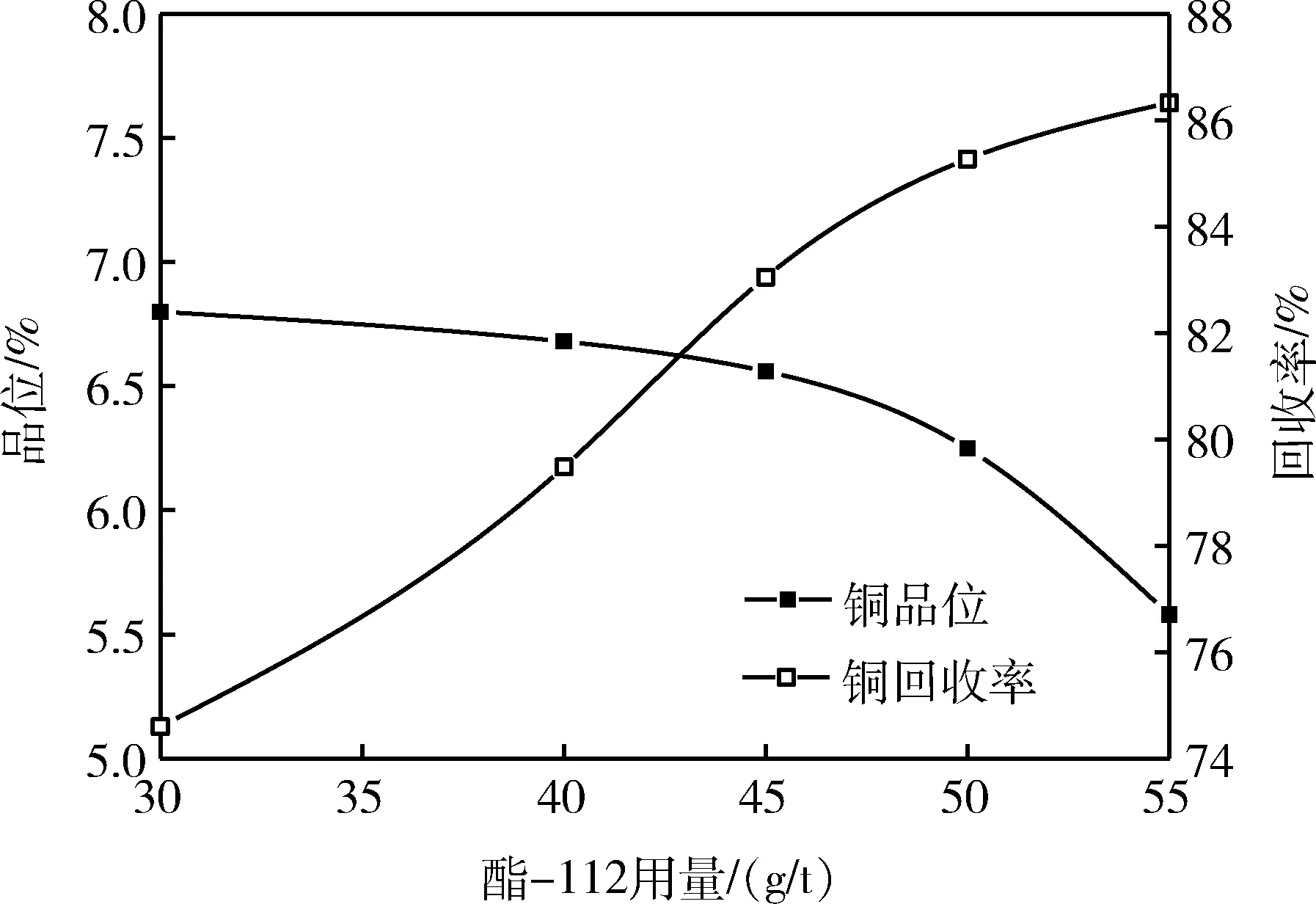

酯-112是一种新型捕收起泡剂,主要成分为混合脂肪酸酯与硫氮丙腈酯等,该药剂选择性较好,能够消除矿浆中离子对浮选过程的影响,对高硫铜矿有较好的选别指标,实现对铜、硫的有效分选。当磨矿细度为-0.074 mm占80%,石灰用量为8 000 g/t,硫化钠用量为100 g/t,丁基黄药用量为45 g/t时,进行酯-112用量试验,试验结果见图6。

图5 丁基黄药用量试验结果Fig.5 Results of butyl xanthate dosage

图6 酯-112用量试验结果Fig.6 Results of ester-112 dosage

图6试验结果表明,酯-112的选择性较好,随着酯-112的增加,铜的回收率得到较大的提高,品位保持平缓。当酯-112用量超过45 g/t时,铜回收率变化不大,但品位下降较大。因此适宜的酯-112用量为45 g/t。

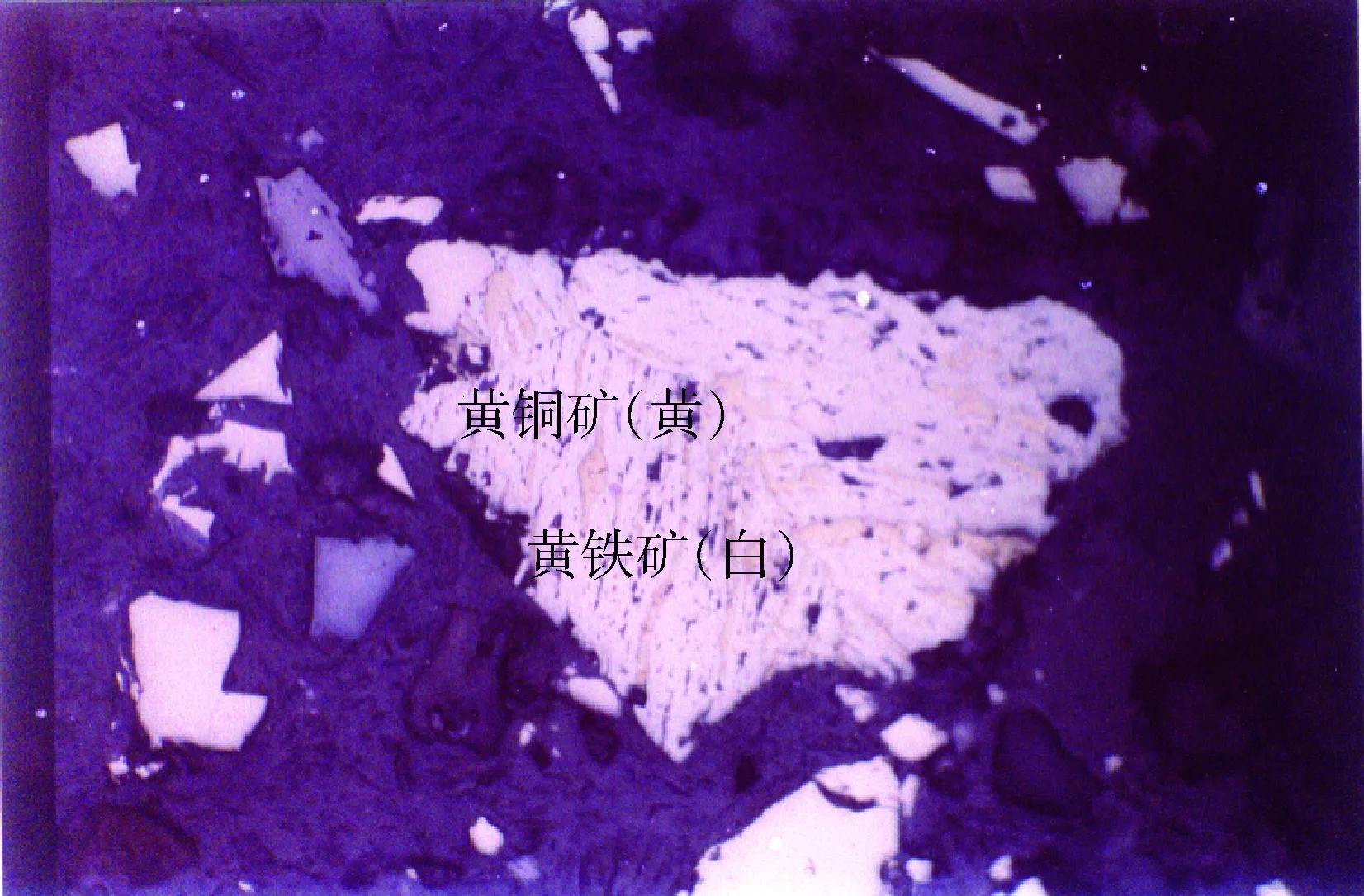

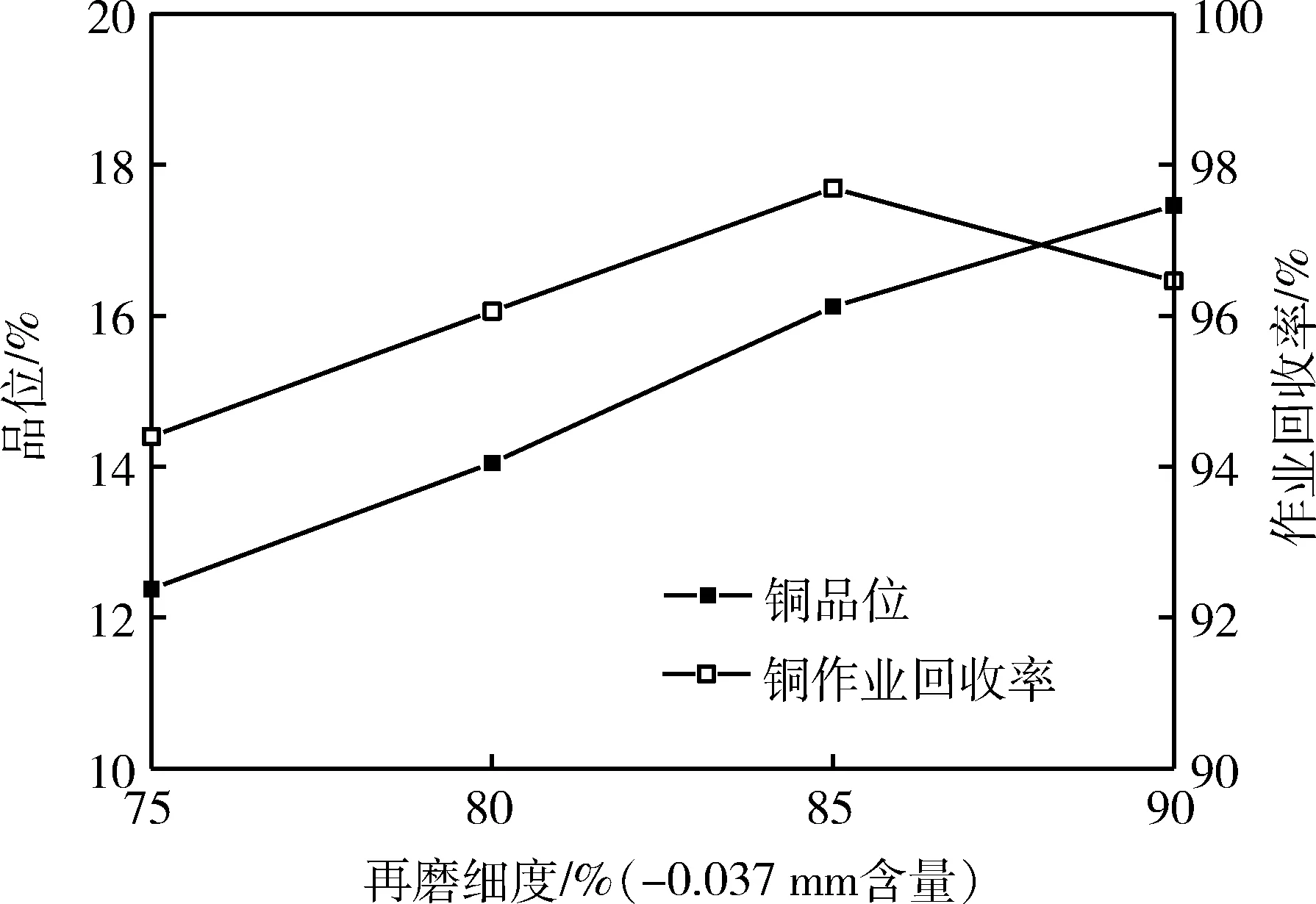

2.6 精选Ⅰ再磨细度试验

原矿工艺矿物学表明,该矿中黄铜矿部分被黄铁矿、脉石包裹或沿着脉石解理缝隙充填,包裹体粒径多小于0.03 mm;部分充填在黄铁矿粒间或者与黄铁矿条纹状连生(图7)。为提高铜精矿的品位及回收率,在铜粗选条件试验的基础上,以铜粗精矿作为给矿,进行了铜粗精矿再磨细度试验,试验结果见图8。

图7 黄铜矿(黄)与黄铁矿(白)条纹状连生Fig.7 Stripe of chalcopyrite (yellow) and pyrite (white)

图8 再磨细度试验结果Fig.8 Results of regrinding fineness

从图8可以看出,随着再磨细度的提高,部分包裹铜矿物与黄铁矿和脉石得到了较好的解离,使得铜精矿铜品位和精选作业回收率均升高。因此,适宜的再磨细度为-0.037 mm,含量占85%。

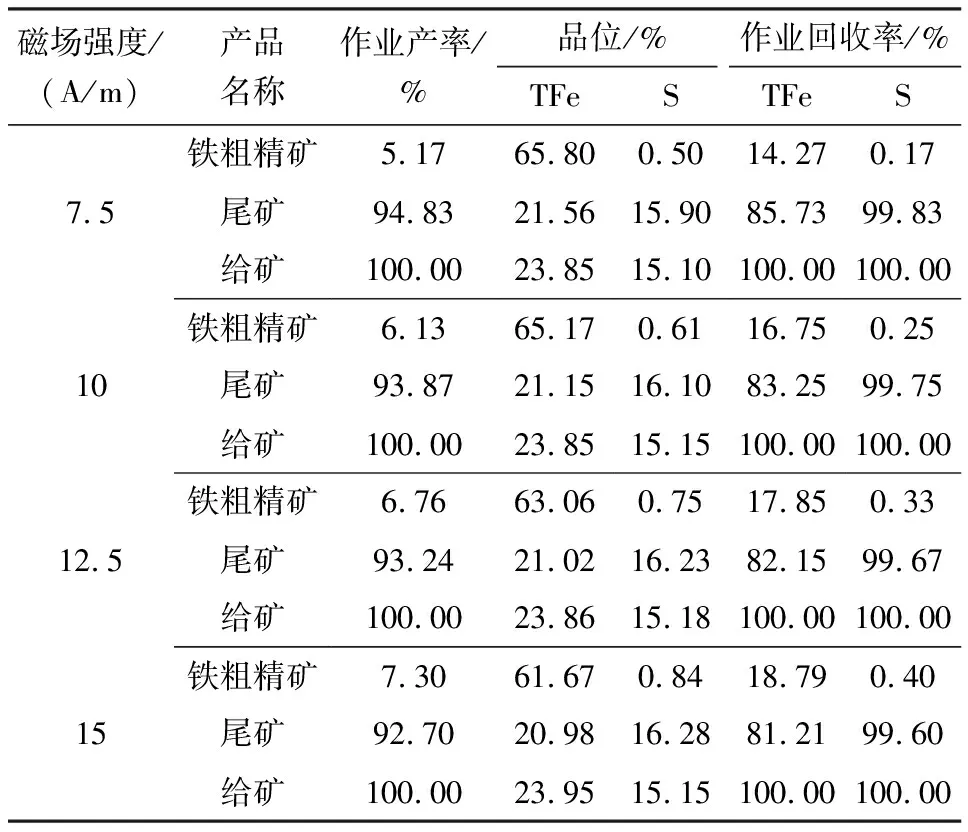

2.7 铁粗选磁场强度试验

矿石工艺矿物学查明,该原料中磁性铁含量占总铁的20.42%。因此,以铜浮选尾矿作为给矿,进行铁粗选磁场强度试验,试验结果见表5。从表5可以看出,适宜的铁粗选磁场强度为10 A/m。

表5 铁粗选磁场强度试验结果Table 5 Rough magnetic field strength test results of iron

3 闭路试验

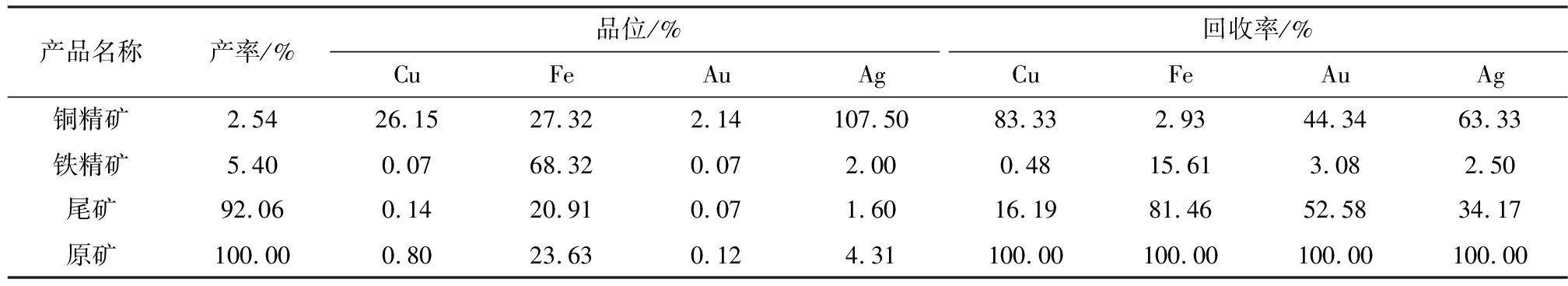

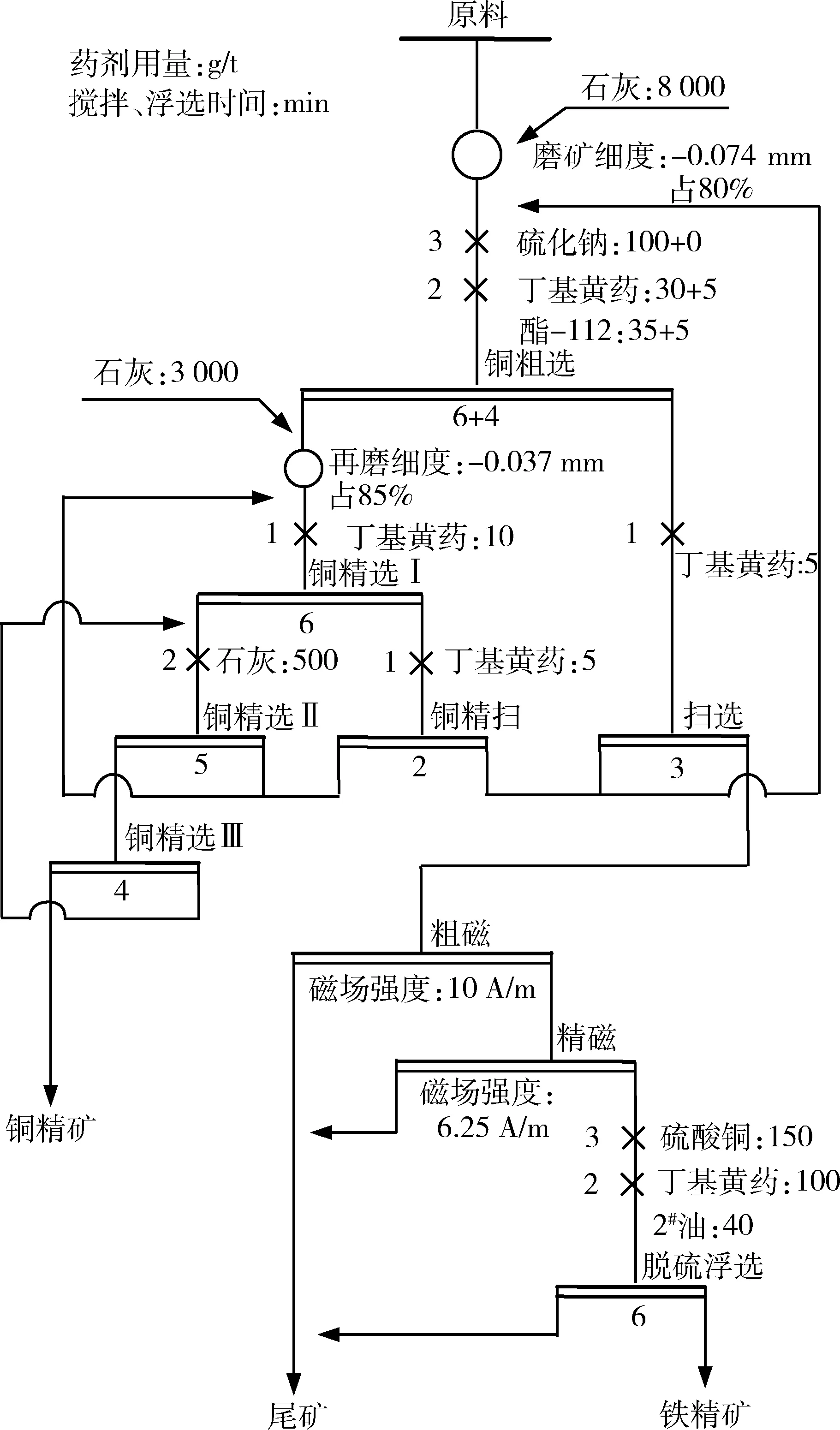

根据条件试验确定的最佳药剂制度,按照“优先选铜-粗精矿再磨-尾矿选铁-铁精矿反浮选脱硫”的工艺流程进行闭路试验研究,工艺流程及药剂制度如图9所示,试验结果见表6。

由表6可知,采用该工艺方案获得了铜精矿铜品位26.15%,铜回收率83.33%,铜精矿中含金2.14 g/t,金回收率为44.34%,含银107.50 g/t,银回收率为63.33%;铁精矿铁品位68.32%,铁产率5.4%,铁回收率15.61%,指标较好。产品多元素分析结果表明,铁精矿中硫含量0.19%,铜含量0.03%,磷含量0.008%,二氧化硅含量为1.25%。

表6 闭路试验结果Table 6 Results of closed circuit test

图9 闭路试验工艺流程及药剂制度Fig.9 The flow sheet and reagent system ofclosed-circuit test

4 结 论

1) 该矿石中主要可回收利用的元素为铜和铁,其中铜品位为0.83%,铁品位为24.04%。该矿石中铜矿物除原生硫化铜外,尚有部分次生硫化铜和氧化铜;矿石中硫的含量较高,为15.37%,部分铜矿物与黄铁矿嵌布关系紧密,对铜精矿铜品位和回收率的提高造成一定的困难。

2) 该矿山位于海边,淡水资源缺乏,选矿用水为海水,海水中各种离子含量较高,对浮选泡沫的选择性产生一定的干扰;该原料为选铁的尾矿,其中包括粗磁尾矿、细磁尾矿和反浮选脱硫的泡沫,而反浮选脱硫的泡沫残余大量药剂以及被活化后的硫抑制较为困难;选铁尾矿含硫较高,达到15.37%,且硫的可浮性较好,对铜精矿品质造成了一定的影响,选铁尾矿综合回收难度大。

3) 试验确定采用“优先选铜-粗精矿再磨-尾矿选铁-铁精矿反浮选脱硫”的新工艺流程,最终指标为铜精矿铜品位26.15%, 铜回收率83.33%, 铜精矿中含金2.14 g/t,金回收率为44.34%,含银107.50 g/t,银回收率为63.33%;铁精矿铁品位68.32%,铁产率5.4%,铁回收率15.61%。铁精矿中硫含量0.19%,铜含量0.03%,磷含量0.008%,二氧化硅含量为1.25%。