一体化舵桨系统安装研究

王忠强, 赵志华, 姜志强

(沪东中华造船(集团)有限公司 LNG技术研究所, 上海 200129)

0 引 言

对标国际造船,韩国主流船厂已实现在分段阶段安装完成轴系和舵系,能有效缩短船坞建造周期10~15 d。图1为韩国某船厂的轴系和舵系安装场景。

图1 韩国某船厂的轴、舵系安装场景

反观国内船厂,目前还很难做到在分段阶段安装轴系和舵系,通常是在艉部区域整体搭载合拢之后再进行舵系和轴系安装。国内船厂的顾虑是在总组搭载阶段,由于船体结构的焊接变形/坞墩受压变形和自重变形,可能会造成舵系和轴系的装配超出公差范围,引发严重的返工后果,报废尾管重新镗孔安装轴系或报废舵杆筒重新定位和安装舵系。若要在分段阶段实现舵系和轴系安装,需要进行大量的理论计算和现场监测数据积累分析,对艉部结构搭载引起的焊接变形影响、坞墩受压变形影响和自重变形影响等进行分析之后,在分段阶段预设反变形。韩国造船业前期积累了大量数据,各大船厂进行过技术研究和探讨,且针对这些技术制定了相应的工艺规范和校验标准,经过了实践检验,获得了船东和船检的认可。国内船企在这些方面还有待进一步学习、研究和实践。

1 研究目的

本文以沪东中华造船(集团)有限公司建造的45 000载重吨集滚船为例,对舵系和轴系在分段阶段安装的技术进行研究,以期实现轴系和舵系预装,从而达到该领域的先进水平,有效缩短船坞周期。由于该船采用了先进的一体化舵桨系统,因此对其舵桨安装的研究可覆盖以下数项常规舵桨系统安装的研究:分析舵杆筒在分段阶段预装的精度控制,确保舵系的实际中心线与理论中心线的偏差在允许的公差范围内;分析轴系在分段阶段预装的精度控制,确保轴系的实际中心线与理论中心线的偏差在允许的公差范围内;分析舵杆筒所处总段和轴系所处总段搭载的精度控制,确保舵系与轴系的装配偏差在允许的公差范围内;分析舵机安装垫片的精度控制,确保舵球中心线与轴系中心线之间的高度偏差在允许的公差范围内。

2 一体化舵桨系统简介

一体化舵桨系统由具有全悬挂、扭曲、带有舵球等特性的高效舵和带有凹球面桨帽的螺旋桨组成,可实现船舶推进的高效性和节能性,其布置示意见图2。

注:2为舵机平台;3为舵杆筒顶板;4为舵杆筒;11为假舵;12为艉轴;13为桨毂;14为桨叶;15为桨帽;16为舵球;17为舵机;18为舵叶;19为舵机基座;H1为舵球中心线距基线的高度;H2为轴系中心线距基线的高度;L1为舵系中心线;L2为基线;L3为舵球中心线;L4为螺旋桨中心线;L5为桨毂首端面

一体化舵桨系统具有以下优点:

1) 采用全悬挂舵,有效增大舵的可动部分,从而在满足船舶操纵性要求的条件下,减少舵面积,节省约30%的舵系重量,进而降低空船重量。

2) 当螺旋桨在获得推力的同时带动水流旋转时,螺旋桨总能量的15%~30%会以动能的形式残留在艉流场。舵与桨的艉流场更充分地配合,可消化部分艉流场的残留能量,因此可提高船的推进效率,从而节省2%~3%的燃料。

3) 扭曲舵的线型能有效降低水流在舵叶导缘处的速度损失,使螺旋桨艉部的水流能更加顺畅地通过舵叶表面,减少压力损失,从而使流体内的空泡能顺利通过舵叶,有效避免空泡腐蚀。

3 一体化舵桨系统安装精度

一体化舵桨系统的安装精度要求:

1) 舵系中心线L1与轴系中心线L4的相交偏差控制在±4 mm以内[3];

2) 舵球中心线H1与螺旋桨中心线H2的高度差控制在|H1-H2|≤4 mm;

3) 舵球前端面与桨帽后端面的距离Δ控制在20 mm±1 mm。

4 艉部总组搭载的变形分析

艉部总组搭载过程中的变形主要是焊接变形、坞墩受压变形和结构自重变形等3个因素综合作用的结果,据此对艉部总组搭载变形作以下分析和预测。

4.1 焊接变形

根据船厂的建造工艺和精度数据分析预测总组搭载焊接收缩变形,加放焊接收缩变形的余量,为轴系总段EB01Z的搭载精度控制提供数据参考。在采用总组形式搭载时,艉部分段的艏端环缝和底部对接焊缝需要焊接,在严格保证对称焊接的前提下,由焊接引起的收缩变形为3~5 mm[5],因此建议提前放置+5 mm的反变形量,以抵消焊接引起的收缩影响。此外,韩国船厂的无余量装配技术和自动焊接机器人的大规模应用良好地保证了装配质量,最大程度地控制了焊接收缩变形。反观国内船厂,其自动化焊接仍处在初级的局部应用阶段,存在大量的手工焊接,焊接收缩影响比较明显。

4.2 坞墩受压变形

根据船厂建造经验和船坞的坞墩实际布置情况,由于艉部无法布置较多的坞墩,在总组搭载时会产生较大的变形量。对于坞墩受压变形,可参照主尺度和船重相近的船舶建造经验数据得出,结果较为准确。同时,结合有限元分析,在受压比较明显的区域选用钢质坞墩,可近似忽略钢质坞墩的受压变形,因而可仅考虑坞墩枕木的受压变形为6~9 mm[6]。

4.3 结构自重变形

结构自重变形可通过配合有限元等专业计算分析软件进行建模计算,以预测变形结果。通过对艉部总段的下沉量进行有限元分析,结合船舶建造方面的经验积累,为舵杆筒总段AB01Z的搭载精度控制提供依据,艉部总段搭载时加放反下沉量。

综上分析:在艉部总组搭载时,考虑放置+15 mm的反变形量,以抵消焊接和下沉变形的影响;在艏部总组搭载时,考虑放置+5 mm的反变形量,以抵消焊接引起的收缩影响。

5 一体化舵桨系统安装

整个一体化舵桨系统安装过程主要分为5步,即:舵杆筒分段预装;轴系和螺旋桨分段预装;艉部总组搭载;舵叶安装;桨帽安装。

5.1 舵杆筒分段预装

1) 对舵杆筒分段AB01C进行调平,依次调节舵机平台和舵杆筒顶板的水平度。

2) 在舵杆筒分段上测得理论舵系中心线L1,并将其投影到水平基线L2上。

3) 在吊装舵杆筒过程中,采用全站仪测量舵机平台的整体水平度,并实时调整。

4) 在舵杆筒装配结束之后,对舵杆筒与船体结构之间的连接加强进行有序焊接。

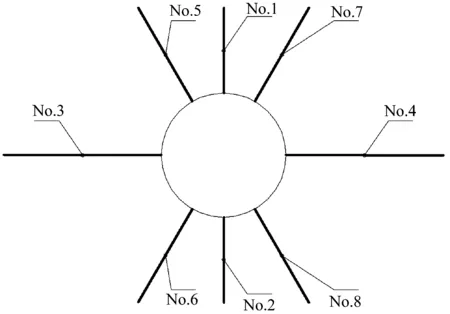

在该舵桨系统中,舵杆筒的圆筒壁上共有8根加强筋。舵杆筒与船体结构之间的焊接(见图3)按步骤[5]有序推进,依次对下述加强筋每2根实施同时对称焊接:No.1和No.2加强筋;No.3和No.4加强筋;No.5和No.6加强筋;No.7和No.8加强筋。

图3 舵杆筒与船体结构之间连接筋板的焊接顺序

5) 对舵杆筒顶板与船体结构进行焊接,在舵杆筒顶板上以舵杆筒所在的圆心为中心做十字交叉线,该十字交叉线与舵杆筒的外缘会相交于X点、Y点、M点和N点(见图4),焊接顺序要求如下依次实施:从X点逆时针方向焊接至Y点;从M点顺时针方向焊接至Y点;从N点逆时针方向焊接至X点;从N点顺时针方向焊接至M点。

图4 舵杆筒顶板与船体结构之间圆周角焊缝示意

5.2 轴系和螺旋桨分段预装

1) 轴系拉线:采用拉钢丝线的方法初步测定轴系的理论中心线。

2) 轴系照光:采用激光照射的方法精确测定轴系的理论中心线。

3) 轴系镗孔:通过镗排加工轴系的理论中心线。

4) 安装轴系中的艉轴、桨毂和桨叶。

在上述轴系安装过程中,应注意以下精度控制:

1) 控制轴系中心线L4与船体中心线的偏差在±4 mm之内[3];

2) 控制轴系中心线与水平基线的垂直距离H2,使得H2的实际值与理论值的偏差小于等于4 mm;

3) 适时监测桨毂首端面在船长方向的位置,确保实际值与理论值的偏差在-8~20 mm范围内。

5.3 艉部总组搭载

1) 根据艉部总组搭载变形的预测数据,在艉部总段搭载阶段放置反变形量,并做好数据记录,以便在搭载完成之后进行数据测量分析;

2) 对舵杆筒所处分段AB01C与AB01P和AB01S进行搭载总组,形成舵杆筒总段AB01Z,将舵系实际中心线与理论中心线的偏差控制在许可范围内(±4 mm);

3) 在舵杆筒总段AB01Z进坞搭载过程中,在严格保证施工工序和焊接顺序的前提下,加放反下沉量和艏端焊接收缩量,保证舵系实际中心线与理论中心线的偏差控制在许可范围内(±4 mm);

4) 将轴系总段进坞搭载,为有效控制轴系总段的搭载精度,在严格保证对称焊接的前提下,加放焊接收缩变形量,同时做好数据记录,焊接完成之后实测收缩量;

5) 在搭载过程中实时测量艉部实际下沉数据和焊接引起的变形,为舵球中心线L3和轴系中心线L4的高度定位提供依据。

5.4 舵叶安装

1) 在船坞内用液压车将舵叶移动至舵杆筒的正下方;

2) 将舵杆从上而下经舵杆筒吊装插入舵叶中;

3) 液压紧配舵杆和舵叶;

4) 操作液压车,调整舵叶的高度,使|H1-H2|≤4 mm;

5) 测量舵机与舵机基座的间距,从而确定舵机安装垫片的厚度;

6) 测量舵叶上表面与假舵下表面之间的间隙;

7) 根据测得的间隙数据加工舵叶止跳块;

8) 安装止跳块。

5.5 桨帽安装

1) 测量螺旋桨的桨帽尾面与舵叶上的舵球首面之间的距离Δ;

2) 根据实测的Δ机加工桨帽的调节垫圈,保证Δ的误差在±1 mm以内;

3) 安装桨帽。

6 结 语

本文对一体化舵桨系统安装过程的精度要求、总组搭载变形、施工工序和相应的精度控制等进行研究,确保满足舵桨匹配的高精度技术要求,为施工生产提供技术指导,从而方便船厂在实际施工过程中采取预防举措,实现对施工过程的适时控制,同时为国内造船实现舵系和轴系在分段阶段的完全预装提供技术参考,以期达到国际造船先进水平。