芳烃抽提换热器的失效分析及建议

朱永峰

(中海油石化工程有限公司,山东 济南 250000)

0 引言

芳烃抽提工艺利用环丁砜溶剂对芳烃与非芳烃溶解度的差异,先通过液-液接触,将非芳烃从组分中分离出来,再通过加热蒸馏溶剂,最终达到芳烃的提纯目的。装置运行中工艺介质及设备结构的影响,致使换热器受到不同程度的破坏,设备因检修与更换造成的停产,大大增加了装置的运营成本。

1 概况

1.1 设备的更换

某芳烃抽提装置自投产运行几个月后 B系列溶剂再生塔重沸器(E-410)管束便已发生泄漏,1年后对管束进行更换并提出改进措施。装置运行不到4年B系列抽提蒸馏塔重沸器(E-403),B系列溶剂回收塔重沸器(E-407)及B系列贫溶剂/汽提水换热器(E-409)管束也陆续发生泄漏,严重影响了装置的正常运行,业主提出对这三台换热器管束进行 更换。

芳烃抽提装置更换的换热器具体设计参数(如表1所示)。

由表1可看出,4台设备的介质中都含有环丁砜溶剂,设备的材质均为碳钢。

表1 更换的换热器具体设计参数

1.2 装置运行情况

据现场操作人员反馈,该装置运行时汽提蒸汽入塔管线(100-P-040902)与相连接的B系列溶剂再生塔(C-404)有明显振动,塔内可能存在“液击”的现象。

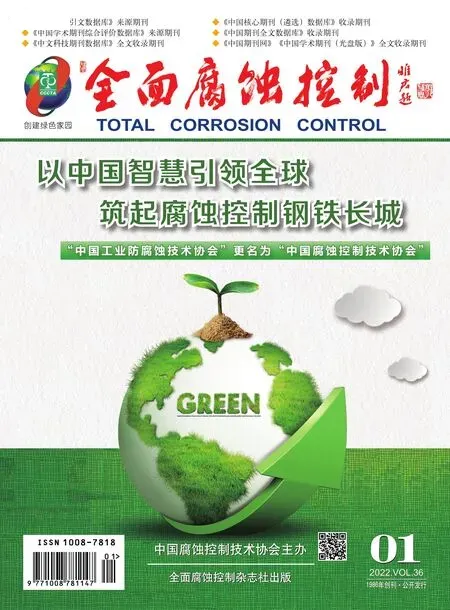

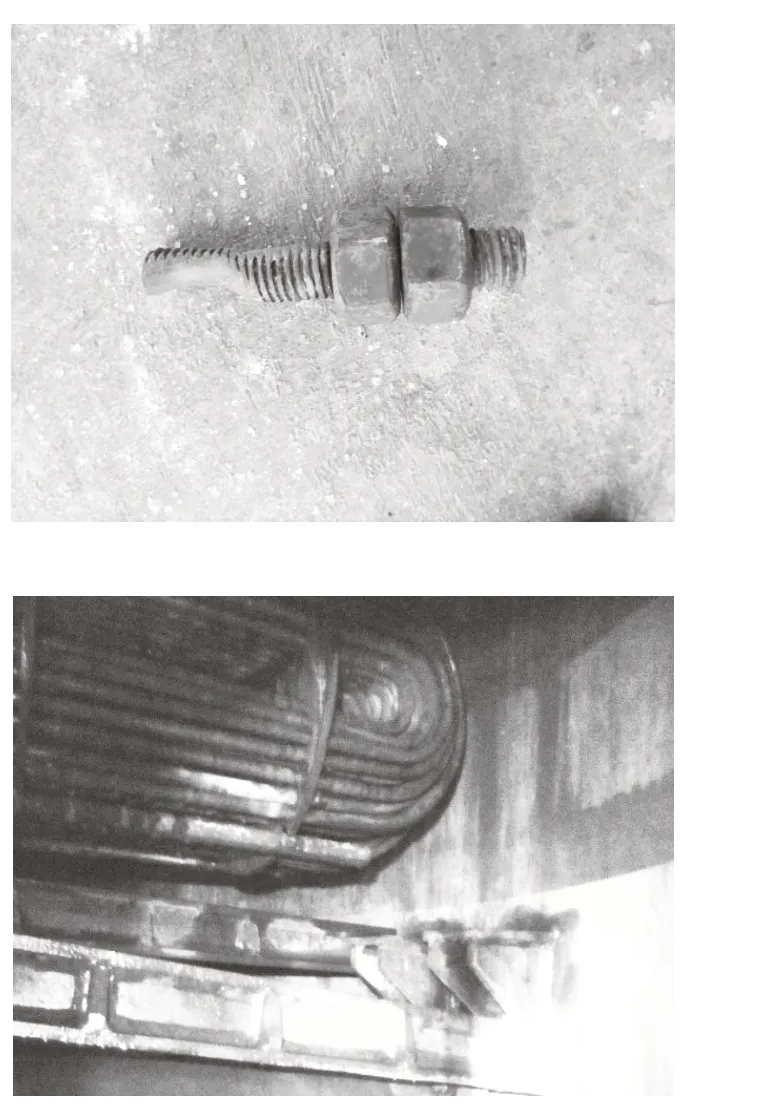

装置运行几个月后,插入在塔内的重沸器(E-410)管束发生泄漏,一年后支撑梁紧固件发生断裂且从泄渣口排出,重沸器支撑梁发生脱落如图1所示。检修人员更换管束后反馈重沸器距离下端蒸汽分布管太近,很难在塔内进行安装操作。

图1 紧固件断裂,支撑梁脱落

其他设备自开车后运行良好,直至3年后陆续有换热器管束发生泄漏,对管束进行更换时发现设备内部其他部件也发生了较严重的腐蚀,同时每次设备检修,法兰连接间的金属垫片拆开后均散开,无法再进行使用。

2 设备破坏分析

从管束的更换周期及现场的检修情况分析工艺介质腐蚀是造成换热器破坏的主要原因之一。而B系列溶剂再生塔重沸器使用寿命如此之短是由于塔内再沸器管束的振动加速了对设备的破坏。

2.1 振动破坏分析

B系列溶剂再生塔重沸器振动主要是由于结构特殊性引起的,插入式重沸器[1]以结构简单,占用空间小,易拆卸冲洗等优点在芳烃抽提装置中得到了很好的应用。正是由于以塔体为壳程,限制了重沸器的规格不会太大,设备质量较小,塔内物料的波动会引起重沸器管束的振动。

B系列溶剂再生塔底蒸汽分布管内通入的蒸汽因含有水分,遇到高温介质后会迅速气化,形成的气泡上行与金属碰撞后发生破裂,重沸器因受到波及而发生上下振动。故蒸汽分布管的开孔大小对设备的振动有较大的影响,开孔越大,形成的气泡也越大,对设备的波及影响就越大。

重沸器的不断振动,致使换热管与管板的连接部位及与支持板的配合部位受到连续的弯曲应力及剪切应力[2]。换热管在持续的应力作用下最终发生破坏,支撑装置在连续撞击下发生脱落。

2.2 腐蚀破坏

有观点认为设备腐蚀主要是由于环丁砜在高温下(大于220℃)劣化,慢慢分解出SO2与可聚合物质对设备造成腐蚀[3],其腐蚀机理为:

由表1可看出4台换热器的操作温度均控制在220℃以下,虽然设备超负荷运行或空间狭小,不易流通都可导致溶剂局部高温造成环丁砜分解,但操作温度低于150℃(B系列贫溶剂/汽提水换热器)的设备也发生了较严重腐蚀。

从以上分析可看出设备腐蚀破坏不仅是高温导致环丁砜分解造成的[4,5],还有多种其他因素共同作用的结果。由于溶剂的酸性越强,环丁砜的劣化速率越大。而环丁砜会发生水解,生成腐蚀性的磺酸;环丁砜中所含的杂质常温下会分解成SO2,致使溶剂逐渐成酸性;溶剂中微量的氯离子逐渐积累,形成酸性氯化物;氧的存在也会加速环丁砜的分解。这些因素的叠加促使溶剂的酸性逐渐加剧,设备受到的酸性腐蚀破坏也逐渐加速。

3 建议

3.1 材料改进

更换管束材料,将碳钢改用耐酸性腐蚀更好的不锈钢或双相钢,延长管束的使用寿命及检修周期;大直径管板采用不锈钢堆焊,节约设备成本;将金属缠绕垫改为波齿垫,减少每次检修都需更换垫片而产生的费用。

3.2 结构改进

针对插入式重沸器易受塔内物料波动影响而振动的特性,对结构进行如下改进:

(1)采用角钢对重沸器支持板进行约束,并在支持板两侧焊上挡板,防止角钢脱落。该结构易安装,且约束效果好,可有效的控制重沸器的振动,同时也避免了约束装置与管束的直接接触而造成对换热管的磨损;

(2)在满足工艺所需蒸汽量的条件下,塔底蒸汽分布管上开均匀分布的小圆孔,分布管与重沸器管束形成一定角度布置,尽量减小或避免形成的气泡破裂对重沸器的波动影响。同时还需考虑设备检修的操作空间,使分布管与上端重沸器管束保持一定距离。

4 结语

装置中注入单乙醇胺可缓解溶剂对设备的酸性腐蚀,但不能从根本上解决设备的破坏问题。B系列溶剂再生塔重沸器(E-410)管束更换时,对材料及结构进行了以上改进,运行至今无明显振动且未出现泄漏,可见改进的建议可行。