不同干燥方式对鱼油微胶囊物理特性的影响

张 萌,张恩瑜,段 续*,任广跃,庞玉琪

(1.河南科技大学食品与生物工程学院,河南洛阳 471023;2.湖南省长沙市长郡湘府中学,湖南长沙 410114)

鱼油中含有丰富的多不饱和脂肪酸,尤其是ω-3 多不饱和脂肪酸,如EPA(二十碳五烯酸)和DHA(二十二碳六烯酸),能够有效增强人体免疫力,保护视网膜,具有良好的保健功能和医学价值。但因鱼油中的DHA 和EPA 含多个双键,极易氧化,稳定性差,降解后可产生有害健康的二次氧化产物,如添加在食品中容易造成腐败期提前、货架期变短及运输困难等问题;此外,ω-3 多不饱和脂肪酸带有浓重的鱼腥味,影响消费者的感官体验。因此,利用微胶囊技术将鱼油包埋,可有效解决这两个突出问题。将鱼油微胶囊化是能够在试验及贮藏过程中保持鱼油活性并覆盖鱼油腥味的有效手段。

鱼油微胶囊化有多种方法,但不同的干燥和加工方式对鱼油微胶囊的品质影响很大,且干燥时间及生产成本也存在不同程度的差异,因此不同干燥方式下鱼油微胶囊物理特性的研究和比较,对生产高品质产品及工业化生产鱼油微胶囊尤为重要。目前鱼油微胶囊的制备方法主要有喷雾干燥(SD)[1]、冷冻干燥(FD)[2]和喷雾冷冻干燥(SFD)[3]。Aghbashlo 等[4]发现喷雾干燥用于制备干燥、稳定、体积小的食品材料,具有较低的生产成本和较短的干燥时间,但其产量低,受高热和氧的作用,产品质量会受到损伤。Barbosa 等[5]和Chranioti 等[6]则通过对比研究得出冷冻干燥所得鱼油微胶囊色泽较好,产量较喷雾干燥高,且产品结构疏松,但其生产成本高,干燥时间过长。喷雾冷冻干燥是一种非常规的冷冻干燥技术,将喷雾干燥和冷冻干燥过程相结合,在达到与冻干产品相似品质的同时,可以有效地提高干燥效率,降低成本。Ishwarya 等[7]报道,与其他干燥技术相比,喷雾冷冻干燥在产品结构、质量、挥发物和生物活性化合物保留方面具有更好的应用前景。据报道,喷雾冷冻干燥的微胶囊粉末具有与冷冻干燥和喷雾干燥粉末相同的粒径,具有更大的比表面积和更好的多孔特性,且粉末保留了它们的球形和多孔形态,可进一步用肠溶食品级生物聚合物涂覆从而利于被吸收[8-11]。Yu 等[12]研究表明,喷雾冷冻干燥将喷雾干燥和冷冻干燥工艺结合在一起,所得风味粉末没有热损伤,而由喷雾冷冻干燥工艺生产的风味粉末通常更细且具有更大的表面积,可以更快复水。

目前喷雾冷冻干燥法大多应用于生物学和药物方面[13],而运用喷雾冷冻干燥法制备鱼油微胶囊尚未见报道,因而采用喷雾冷冻干燥法制备鱼油微胶囊具有深入研究的意义。本试验分别以喷雾干燥、冷冻干燥和喷雾冷冻干燥三种不同加工方法制备的鱼油微胶囊为原料,通过对这三种干燥方法制得鱼油微胶囊产品物理特性(包埋率、堆积密度、水分分布、红外表征及热力学)的比较,研究不同干燥方法对鱼油微胶囊物理特性的影响,并提出适合鱼油微胶囊制备的方法。

1 材料与方法

1.1 材料与试剂

精制鱼油,购于西安泽邦生物科技有限公司,于室温下避光保存。

阿拉伯胶、海藻酸钠、吐温80,均为食品级,其中吐温80 用作乳化剂;溴化钾等均为分析纯,以上试剂均购自天津市光复精细化工研究所。

1.2 仪器与设备

实验型喷雾冷冻干燥机YC-3000、喷雾干燥机YC-015,上海雅程仪器设备有限公司;真空冷冻干燥机LGJ-10D,北京四环科学仪器厂有限公司;电子天平JA-B/N,上海佑科仪表有限公司;分析天平FA1004,上海上平仪器公司;高速离心机TG16-WS,湖南湘仪实验室仪器有限公司;均质机AD500S-H,上海昂尼仪器仪表有限公司;数显恒温水浴锅HH-S6,江苏省金坛市环宇科学仪器厂;傅里叶红外变换光谱仪TENSPOR27,德国BRUKER 仪器公司;核磁共振成像分析仪NIMI20-015V-1-I,上海纽迈电子科技有限公司;差示扫描量热仪DSC1,瑞士METTLER-TOLEDO 公司。

1.3 试验方法

1.3.1 鱼油微胶囊的制备

鱼油微胶囊的制备工艺见图1。

图1 鱼油微胶囊的制备工艺Fig.1 Preparation technology of fish oil microcapsule

1.3.2 操作要点

(1)乳化液的制备

经前期优化试验,阿拉伯胶与海藻酸钠以3∶1 的质量比混合,加入吐温80 作为乳化剂于适量蒸馏水中,均质机中3 000 r/min、55 ℃条件下均质3 min,按照芯壁比1∶4 向乳化液中加入鱼油,加入一定量的蒸馏水使固形物浓度达15%,于均质机中8 000 r/min 条件下均质5 min,制得鱼油微胶囊乳化液。

(2)鱼油微胶囊的制备

喷雾干燥制备鱼油微胶囊:将制备好的鱼油微胶囊乳化液用喷雾干燥机进样干燥,经前期优化试验,喷雾干燥参数为进风温度180 ℃,出风温度80 ℃,热风流量35 m3/h,进样流量1×103mL/h。制粉完成后用密封袋严密包装后避光保存备用。

冷冻干燥制备鱼油微胶囊:经前期优化试验,将制备好的鱼油微胶囊乳化液置于铝板中,于-25 ℃下冷冻24 h,取出后放入真空冷冻干燥机中,设定真空压力20 Pa,冷冻干燥过程中加热板温度设定为40 ℃,冷阱温度设为低于-50 ℃。将鱼油微胶囊乳化液冷冻干燥36 h,制粉完成后用密封袋严密包装后避光保存备用。

喷雾冷冻干燥制备鱼油微胶囊:将制备好的鱼油微胶囊乳化液用喷雾冷冻干燥机进样干燥,调节其参数条件为真空压力35 Pa,冷风风量5.5 m3/min,蠕动泵进样流速15 mL/min(二流体喷嘴:0.5 mm),冷阱温度-65 ℃。喷雾冷冻干燥机使用时应先对机器进行气密性检查,再依次启动制冷机循环制冷,启动风机,待物料温度降至-30℃后,启动空压机、蠕动泵,装上雾化器进样,在此过程中,喷雾液滴在通过低温气体时被冷冻。物料经喷雾过程后,瞬时凝结,此时关闭空压机,去除雾化器,关闭风机,并打开真空泵,进行冷冻升华处理。冷冻干燥过程使用自然空气加热,并且通过真空泵维持压力。制粉完成后用密封袋严密包装后避光保存备用。

1.4 指标测定

1.4.1 包埋率(encapsulation efficiency,EE)的测定

(1)总油的提取

用分析天平(精确至0.001 g)取2 g 鱼油微胶囊样品加入10 mL 热蒸馏水,于均质机中均质5 次以破乳,用乙醇清洗均质机,向破乳液中加入20 mL 乙醇与20 mL 石油醚,用保鲜膜将烧杯封口,于磁力搅拌器上萃取10 min,所得萃取液于3 000 r/min 条件下离心5 min,取出,弃液层,烘干固体残渣、称质量。取3 次试验的平均值[13-14]。

式中,M1为样品质量,g;M2为烧杯质量,g;M3为干燥后烧杯及固体残渣质量,g。

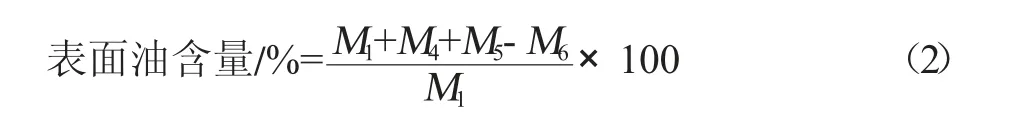

(2)表面油的提取

用分析天平(精确至0.001 g)称取2 g 鱼油微胶囊样品(M1)于锥形瓶(M4)中加入30 mL 石油醚于25 ℃下振荡2 min 后静置8 min,用经石油醚浸泡且恒质量的滤纸(M5)过滤,残渣用15 mL 石油醚清洗3 次,将锥形瓶与滤纸移至烘箱于75 ℃条件下烘干6 h,至恒质量(M6),称量。取3 次试验的平均值[14]。按照公式(2)计算表面油的含量。

式中,M4为锥形瓶质量,g;M5为滤纸质量,g;M6为干燥后总质量,g。

(3)包埋率的计算

通过微胶囊的总油含量及表面油含量计算包埋率,计算公式见式(3)。

1.4.2 含水率的测定

鱼油微胶囊含水率的测定参照GB 5009.3—2010《食品中水分的测定》中直接干燥法,于101~105 ℃下烘箱烘干并称质量[15]。

1.4.3 堆积密度的测定

分别将三种干燥方式制得的鱼油微胶囊样品放入10 mL 量筒,并振荡摇匀,重复此操作至加入的样品量到达量筒的刻度线,测量量筒内所加入的样品质量和量筒内样品体积,根据公式(4)计算得出鱼油微胶囊的堆积密度[16-17]。

式中,ρ为堆积密度,g/mL;m为样品质量,g;V为样品体积,mL。

1.4.4 傅里叶红外表征

分别将三种干燥方法制备的鱼油微胶囊进行溴化钾压片制样,其中样品与溴化钾的比例为1∶20,压片后于室温下用傅里叶变换红外分光光度计对各个样品在4 000~400 cm-1的波长范围内进行扫描分析,并记录红外光谱图。

1.4.5 低场核磁共振分析

将三种干燥方法制备的鱼油微胶囊分别取2 g 置于核磁共振专用试管(d=30 mm),将试管放入射频线圈的中心样品槽,利用Carr-Purcell-Meiboom-Gill(CPMG)脉冲序列进行扫描,测定样品的自旋-自旋弛豫时间(T2)。核磁共振软件采集自旋回波串峰值,然后进入T2反演程序得出鱼油微胶囊的T2反演谱图。参数设置为主频SF1=21 MHz,偏移频率O1=303.886 6 kHz,采样点数TD=108008,谱宽SW=200kHz,采样间隔时间TW=300ms,回波时间EchoTime=180 μs,回波个数Echo Count=9 000,重复扫描次数NS=128[18-19]。

1.4.6 热力学分析

用分析天平分别准确称取(5.0±0.5)mg 鱼油微胶囊样品放于铝制坩埚中,并进行压盖。依次打开氮气、制冷机、主机、电脑,启动程序后用镊子将样品和空白对照分别放入主机炉子的相应位置,设置程序段,其升温程序扫描温度开始温度为20 ℃,保温5 min,从20 ℃以10℃/min 升温到220 ℃,程序结束后,绘制曲线。

1.5 统计分析

运用DPS(ver.8.05)对试验数据进行统计分析,得到不同干燥方法制备鱼油微胶囊的各指标差异情况(P<0.05),采用Origin 8.5 进行积分和作图。

2 结果与分析

2.1 不同干燥方式对鱼油微胶囊包埋率的影响

由图2 可以看出,三种干燥方式制得鱼油微胶囊的包埋率差别明显,包埋率大小依次为喷雾冷冻干燥(SFD)>喷雾干燥(SD)>冷冻干燥(FD),喷雾冷冻干燥的包埋率最高,达90.80%,冷冻干燥包埋效果最差,为50.6%;且三者之间差异显著。而喷雾冷冻干燥的包埋率高于Aghbashlo 等[20]的结果,这可能与壁材的选择不同以及分析方法的应用不同有关。喷雾冷冻干燥制得鱼油微胶囊的包埋率较高,分析其原因是喷雾冷冻干燥是将乳化液在负压的条件下雾化形成小液滴,这个过程促进了芯材的嵌入。因此,可以得出,喷雾冷冻干燥的鱼油微胶囊包埋率在此试验范围内最好。

图2 不同干燥方式对鱼油微胶囊包埋率的影响Fig.2 Effect of different drying methods on the encapsulation rate of fish oil microcapsules

2.2 不同干燥方式对鱼油微胶囊含水率的影响

含水率是反映鱼油微胶囊品质的重要指标之一,不同干燥方式制得鱼油微胶囊的含水率如图3(见下页)所示。由图可以看出,三种干燥方式的水分含量相似,其值都在正常范围之内(3%~4%)。其中喷雾冷冻干燥鱼油微胶囊的含水率最低,为3.38%。含水量符合微胶囊产品要求,可以保持良好的微胶囊品质,有利于鱼油微胶囊的贮藏[19]。当三种样品暴露在空气中一段时间观察其流动性时,发现冷冻干燥粉末具有较强的吸湿性,且喷雾干燥粉末容易结块,而喷雾冷冻干燥粉末可以更好地保持原有状态。Aghbashlo 等[20]制备所得的喷雾干燥粉末水分含量略低于本研究,可能的原因是进料流量的差异,本研究中较高的进料流量(1×103mL/h)降低了乳化液与热空气之间的接触时间,使乳液未完全干燥,从而导致含水量较高。

图3 不同干燥方式对鱼油微胶囊含水率的影响Fig.3 Effect of different drying methods on water content of fish oil microcapsules

2.3 不同干燥方式对鱼油微胶囊堆积密度的影响

由图4 可以看出,三种干燥方式制得鱼油微胶囊的堆积密度有一定差异,与Caparino 等[21]的研究结果近似。堆积密度可以反映粉状物质颗粒间的空隙大小,是评定质构的一个重要参数。三种方法中,喷雾冷冻干燥的堆积密度最小(6.32 g/10 mL)。这是因为喷雾冷冻干燥结合了喷雾干燥雾化过程和冷冻干燥低温升华的过程,其含水率较低,且结构疏松,质量较轻,导致其堆积密度较小。喷雾干燥鱼油微胶囊的堆积密度最大,这是因为喷雾干燥经雾化后产生的产品颗粒较小[22],但结合其含水率相对较高且结构不如冷冻升华制得的产品疏松分析,使得其堆积密度较其他两种高[16]。

图4 不同干燥方式对鱼油微胶囊堆积密度的影响Fig.4 Effects of different drying methods on the bulk density of fish oil microcapsules

2.4 不同干燥方式对鱼油微胶囊红外表征的影响

如图5 所示,不同干燥方法制备鱼油微胶囊的红外光谱图所出现的特征峰保持一致,其峰形和振动频率也基本一致。鱼油微胶囊在3 012.89 cm-1、2 926.29 cm-1、2 855.01 cm-1、1 738.44 cm-1、1 606.57 cm-1、1 419.82 cm-1、1 372.93 cm-1、1 034.73 cm-1及7 18.32 cm-1波长附近均有较为明显的特征峰出现,其中2 855.01 cm-1、1 738.44 cm-1、1419.82cm-1等为脂肪酸特征峰,3012.89cm-1、2 926.29 cm-1处则为烯烃上C—H 键伸缩振动峰和CH2中C—H 键的反对称伸缩振动峰,表明了不饱和脂肪酸的存在。1 738.44 cm-1处的峰代表了脂肪酸羧基中的酯键C═O,1 034.73 cm-1处的特征峰为脂肪酸酯键中C—O—C 的伸缩振动,718.32 cm-1处的特征峰为CH2中C—H 的面外弯曲振动[23]。

图5 不同干燥方式鱼油微胶囊的傅里叶红外表征图谱Fig.5 Fourier infrared characterization map of fish oil microcapsules by different drying methods

不同干燥方式制得鱼油微胶囊红外光谱曲线中的特征峰强弱有所不同,由于不同样品在压片时取量一样,因而特征峰的强弱可以用于比较所对应物质含量的多少,因而由图5 可以看出,在上述几个脂肪酸特征峰处三个样品的峰强有差异,这种现象表明其中的脂肪酸含量有所不同。其中喷雾干燥鱼油微胶囊的峰强最大,喷雾冷冻干燥的峰强最小,冷冻干燥略高于喷雾冷冻干燥,这说明低温冷冻过程流失较少,较好地保留了鱼油中的营养物质,而喷雾干燥中脂肪酸含量较少的原因可能干燥过程温度较高,造成了对热较敏感的脂肪酸成分发生变性和氧化,使其含量减少。

2.5 不同干燥方式对鱼油微胶囊水分布和状态的影响

将同一参数条件下的三种干燥方式制得的鱼油微胶囊进行T2反演,所得谱图如图6 所示,图中首先出现的峰记为T21,对应的核磁共振信号幅值记为M21,峰面积记为S21;第二个出现的峰记为T22,对应的信号幅值记为M22,峰面积记为S22;最后出现的峰记为T23,对应的信号幅值记为M23,峰面积记为S23。三种形态的水分的横向弛豫时间大小为T21<T22<T23;弛豫时间越短,表明水分与胶体物质的结合越紧密;弛豫时间越长,说明水分的自由度越大[24]。

图6 不同干燥方式鱼油微胶囊的T2 反演图谱Fig.6 T2 inversion pattern of fish oil microcapsules by different drying methods

图6 中出现的波峰分别代表水分的不同形态,T2的变化能够反映水分子的流动性,弛豫时间最短的是结合水,水的自由度小,与底物分子结合最为紧密。结合表1可以看出,在T21部分,喷雾干燥制得鱼油微胶囊的M21及S21均为最大,而冷冻干燥和喷雾冷冻干燥的M21较小且近似,分析其原因可能是冷冻干燥与喷雾冷冻干燥均是通过低温升华去水干燥,且均在真空状态下,这一过程中的负压环境使得物料中的结合水与其他溶质分子间结合的化学键断裂,从而使得结合水的比例降低。T22部分为弱结合水,其自由度介于自由水和结合水之间,此部分三种干燥方式的M22较为接近。弛豫时间最长的是自由水,这部分水具有水溶液中水的分子流动性[24-25]。此T23部分中,按照信号幅值M23大小依次为冷冻干燥>喷雾干燥>喷雾冷冻干燥,且喷雾干燥鱼油微胶囊的弛豫时间最短,说明该样品中水分结合更紧密,自由度较小这可能与喷雾干燥通过瞬时高温高压干燥物料有关。从峰比例来看,喷雾干燥产品的结合水比例较大,说明样品的自由程度很低,表现出来的弛豫时间很小;冷冻干燥与喷雾冷冻干燥中以自由水为主。此外峰面积可以表示含水量,此试验中峰面积大小依次为喷雾干燥>冷冻干燥>喷雾冷冻干燥。

表1 不同干燥方式鱼油微胶囊的驰豫峰面积比例Table 1 The relaxation peak area ratio of fish oil microcapsules by different drying methods

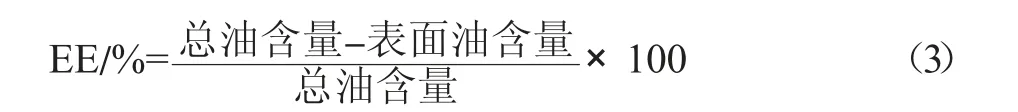

2.6 不同干燥方式对鱼油微胶囊热力学性质的影响

不同干燥方式制得鱼油微胶囊的热力学曲线及热力学参数分别如图7 及表2、3(见下页)所示。通过DSC对不同干燥方式制备鱼油微胶囊热力学性质的研究,结合图表可知,未经处理的液体鱼油的熔融峰在98.84 ℃出现,对应的焓变值为-13.06 J/g,结晶峰在187.15 ℃出现,对应的焓变值为142.2 J/g;喷雾干燥的熔融峰在107.89 ℃出现,对应的焓变值为-98.46 J/g,结晶峰在191.63 ℃出现,对应的焓变值为2.61 J/g;喷雾冷冻干燥的熔融峰在85.64 ℃出现,对应的焓变值为-243.81 J/g,结晶峰在192.55 ℃出现,对应的焓变值为52.69 J/g;冷冻干燥的熔融峰在125.09℃出现,对应的焓变值为-74.45 J/g,结晶峰在176.95 ℃出现,对应的焓变值为33.31 J/g。由此可以看出未经处理的鱼油与包埋后的鱼油其熔融与结晶温度以及焓变值均发生了较大变化,且三种不同干燥方式制得鱼油微胶囊的热力学参数也有所差别。

图7 不同干燥方式鱼油微胶囊的热力学曲线Fig.7 Thermodynamic curve of fish oil microcapsules by different drying methods

表2 鱼油及鱼油微胶囊的熔融曲线热力学参数Table 2 Melting curve thermodynamic parameters of fish oil and fish oil microcapsules

表3 鱼油及鱼油微胶囊的结晶曲线热力学参数Table 3 Thermodynamic parameters of the crystallization curve of fish oil and fish oil microcapsules

在DSC 升温程序对鱼油样品进行加热过程中,在熔融阶段,焓变值数值越大表明物质吸热所需的热量越多,其结构越紧实,物质的热稳定性就越好。由图7 和表2 分析可知,经过干燥处理的鱼油微胶囊的焓变值数值均远大于未经处理的鱼油,说明鱼油经包埋处理后稳定性有了很大提高,此外不同干燥方法样品按照焓变数值由大到小依次为喷雾冷冻干燥>喷雾干燥>冷冻干燥,说明喷雾冷冻干燥样品的热稳定性最好,造成这种现象的原因可能与鱼油微胶囊的微观结构有关,喷雾冷冻干燥与喷雾干燥共有的高压喷雾过程,使得微胶囊形成球体,这种球体结构使鱼油被包埋得更加严密。

在结晶阶段,经干燥处理的鱼油微胶囊的焓变值均大于液体鱼油,表明其结晶是放热,所需的热量较少,其中喷雾干燥焓变值最小,这可能是因为喷雾干燥本身是一个高温高压的过程,一些亚稳态物质降解,降低了热转变需要的能量[26]。刘书成等[27]在对金枪鱼油热氧化动力学研究中表明峰的温度范围越窄,说明三酰基甘油中的脂肪酸组成具有高度的协调性,对比本试验中三种干燥方式样品的峰温度范围,冷冻干燥的峰温度范围最小。由图7 可以看出喷雾干燥与冷冻干燥制得鱼油微胶囊的热动力学曲线相似,而喷雾冷冻干燥稍有偏离,这种差异可能是由其中含有的不同量的不饱和脂肪酸引起的[27-28]。

3 结论

不同干燥方式对鱼油微胶囊物理特性影响较大。冷冻干燥鱼油微胶囊中自由水比例高,堆积密度小于喷雾干燥,但热稳定性较差。喷雾干燥鱼油微胶囊在一定程度上提高了热稳定性,但其以结合水为主,含水量较高,且脂肪酸氧化程度较大。喷雾冷冻干燥可以代替传统的冷冻干燥,其生产的鱼油微胶囊粉末堆积密度最小,除水最为彻底,此外,喷雾冷冻干燥将喷雾干燥和冷冻干燥工艺结合起来,提高了鱼油的热稳定性,较好地保留了营养物质,能获得更高质量的粉末。