矿用带式输送机运行监控系统的应用研究

乔 怡

(晋能控股装备制造集团机电装备科大机械有限公司,山西 大同 037000)

引言

带式输送机作为煤炭生产作业的关键输送设备,其工作的可靠性不仅关系着井下矿工的安全,还与煤炭行业的产煤效率息息相关,必须引起高度重视[1-4]。皮带输送机常见的故障包括跑偏、烟雾、打滑等,一旦出现故障将会导致设备停机,严重的将会导致事故。远程监控系统近年来在各个领域应用较多,取得了较好的效果,得到了各方面的认可[5-6]。因此,基于某煤矿企业带式输送机控制系统,设计监控系统实时监控带式输送机的运行状况,对于提高带式输送机的运行安全性具有重要的意义。

1 皮带输送机的组成结构及工作原理

带式输送机煤炭远距离输送功能的实现依赖于其自身的结构组成,主要包括框架、输送带、驱动装置、滚筒、张紧装置等,驱动装置主要构成包括电动机、联轴器、减速器、制动器等。整个带式输送机工作过程原理如下:输送带运转的驱动力来源于驱动装置,驱动滚筒、托辊和转向滚筒支撑皮带连续运转,为了保证皮带具有足够的输送动力,设计张紧装置以便及时调整带式输送机皮带的松紧度,确保皮带获得足够的摩擦驱动力,推动煤炭远距离输送,完成煤炭井下至地面的输送工作。

2 系统方案

基于某型号带式输送机完成了监控系统方案的设计,如图1所示。由图1可以看出监控系统涉及井下和地面两部分,二者之间通过以太网连接,井下部分设置了三个监测分站,各个分站系统的控制核心部件采用PLC实现。为了提高监控系统的安全性,隔离箱具有防爆矿用隔爆兼本质安全性能,确保监控系统工作过程中的安全和可靠,地面部分主要由上位机组成,用于实时显示带式输送机的运行状态。

图1 监控系统总体方案

3 系统详细设计

3.1 硬件设计

3.1.1 PLC控制器

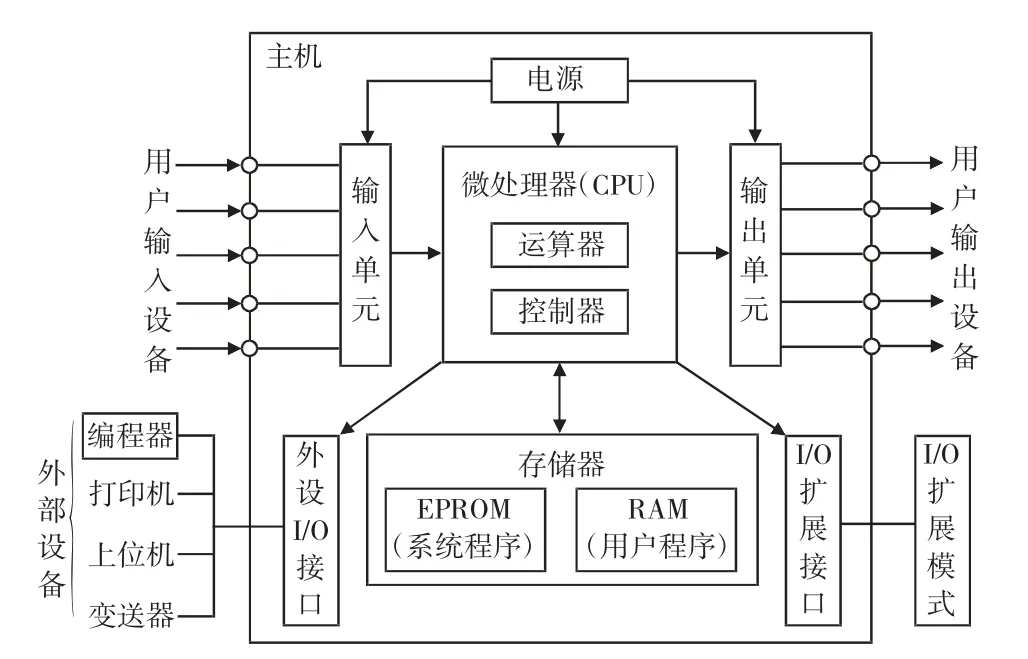

PLC作为监控系统的控制核心,其工作的可靠性至关重要。本系统选择西门子S7-200系列CPU226的PLC,是专门用于工业环境下的数字控制系统的装置,能够实时完成信号数据的采集、处理等功能。PLC的主要组成包括中央处理器、存储器、输入/输出模块等,PLC的组成结构如下页图2所示。中央处理器主要完成数据运算处理,协调控制系统内部的运算工作;存储器用于数据的存储,包括ROM和RAM两部分;输入/输出模块用于连接PLC和系统采集的运行数据,实现数据的实时采集和远程控制;电源模块主要为PLC内部各个单元电路供电。

图2 PLC结构组成

3.1.2 数字量模块

监控系统选用的S7-200系列的PLC中包括8路数字量扩展模块,涉及扩展输入EM221和扩展输出EM222,配置了多种I/O接口。为了保证系统的可扩展性,系统设计的I/O接口采取了10%~15%的冗余,以备后用。PLC系统I/O接口需要的数量根据实际生产需要进行配置,如连接跑偏传感器、烟雾传感器等采集得到的数字量数据。

3.1.3 模拟量模块

监控系统数据采集得到的传感器信号多为模拟量,为了将其转化成PLC能够识别的数字量,需要模拟量模块进行数模转化,实现模拟量转换为0~5 V电压信号或4~20 mA电流信号,供PLC进行数据处理。根据带式输送机监控系统实际需求,模拟量模块需要配置24个振动检测接口、4个温度监测接口,分别连接对应的振动传感器和温度传感器。采用1个4路EM231模拟量输入模块采集温度信号,获得4~20 mA电流信号,采用3个8路EM231模拟量输入模块采集振动信号,获得4~20 mA电流信号。

3.1.4 通信模块

带式输送机数据采集与通讯使用了现场总线与工业以太网相结合的形式实现,工业交换机采用1 000 M的光纤环网,由环网接收各个子系统采集得到的状态信息并发送控制指令,达到数据传输的目的。由于煤炭井下环境较为复杂、传输距离较长,数据信号强度难以保障,系统使用串口端和光纤收发器接入工业交换机。与此同时,系统通讯系统采用了屏蔽电缆,完成井下采集数据至井上PLC的传输,之后经过PLC数据处理之后显示于上位机供监控人员及时获取带式输送机的实时运行状态。具体数据传输流程如图3所示。

图3 数据传输流程

3.2 软件设计

3.2.1主程序

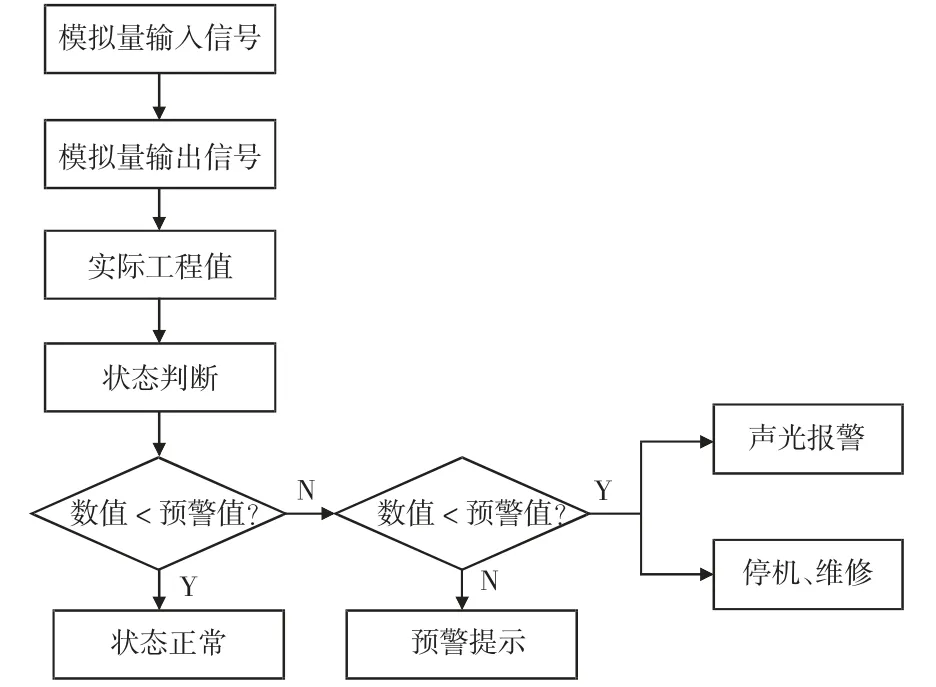

基于带式输送机监控系统硬件结构组成,完成了软件设计工作,监测流程如图4所示。系统将模拟量输入信号转化为PLC识别的数字量信号,经过数据分析处理获取带式输送机的实时运行参数。系统通过分析带式输送机运行参数实测值与预先设定的预警值进行对比,通过判断两者之间的大小关系确定带式输送机是否正常工作。当带式输送机实时监测参数数值未超过设定预警数值时,说明带式输送机运行正常;当监测参数数值超出了预警数值,说明带式输送机运行出现了故障,系统会自动停止带式输送机工作,等待故障排查和处理。

图4 系统监测流程

3.2.2 模数转换程序设计

监控系统所使用的振动和温度等传感器输出的均为电流信号,PLC能够识别处理的为数字量信号,传感器输出的模拟量均为4~20 mA电流信号,故而模拟量采集得到的模拟量信号需要经过A/D转换模块之后才能与PLC进行信息交互,由EM231进行数字量和模拟量之间的转换之后实现带式输送机运行状态的监测。

3.2.3 状态监测设计

带式输送机监测系统所用的PLC能够实现24路振动信号的采集,涉及电机前后轴、耦合器前后轴、减速器前后轴等各轴的振动,同时,也能采集4路温度信号的采集,涉及电机前后轴瓦等。通过对比实时采集的运行状态数值与系统预先设定的报警值,实现带式输送机运行状态参数的反馈控制。

3.2.4 预警、报警设计

监控系统获取带式输送机运行状态参数之后比较分析实际状态参数与设定预警值的差值,其中的开关量监测只需监测获取开关量的状态。当采集得到的实测数值超过了系统设定的预警值,说明带式输送机出现了异常,系统发出预警提示,情节严重的直接停止带式输送机运行,等待故障排查工作。

4 应用效果评价

为了验证带式输送机运行时监控系统设计的合理性和实用性,将其应用于某煤矿服役中的带式输送机控制系统中,进行为期3个月的跟踪记录。结果表明,监控系统运行稳定可靠,提高了带式输送机运行的安全性。应用结果表明,监控系统的引入,提高了带式输送机近8%的有效工作时间,故障排查时间降低近10%,节省1~2名运行维护人员,减少了煤炭掘进成本,预计为煤炭企业新增经济效益近80万元/年,取得了很好的应用效果。