矿井带式输送机能耗优化控制系统设计与应用

张志强

(晋能控股装备制造集团大同机电装备科大机械有限公司,山西 大同 037000)

引言

随着经济和社会的发展,煤炭资源需求量不断增加,煤炭掘进工作量逐年提高[1]。带式输送机作为煤炭生产过程中的重要设备,其工作环境极为复杂,并且带式输送机运行过程中载荷波动较大,存在输送量降低,输送机高速运转的情况,导致煤矿生产电能的浪费,加大了带式输送机的磨损[2-4]。近年来,按照推行节能降耗、资源综合利用、可持续发展的政策要求,带式输送机具有运行时间长,负载、能耗大等特点[5-6]。因此开展能耗优化控制系统的设计工作对于降低煤矿生产成本,建设资源节约型和生态环境友好型煤炭企业意义重大。

1 带式输送机的总体结构

带式输送机的主要运动部件包括驱动滚筒、从动滚筒和皮带等部件,通过皮带的闭环旋转,实现物料的输送功能。如图1所示为矿用皮带输送机结构简图,包括机架、驱动装置、输送带、张紧装置等,其中机架用于支撑皮带输送机结构,保持固定的位置;驱动装置主要包括驱动电机、联轴器、减速器、制动器等,固定于机架为皮带的连续运转提供动力;输送带主要负责煤炭的传输与承载;张紧装置用于滚筒与皮带之间的张紧,保持足够的摩擦力;其余组成部件主要配合煤炭输送功能的实现。

图1 带式输送机结构简图

2 总体方案设计

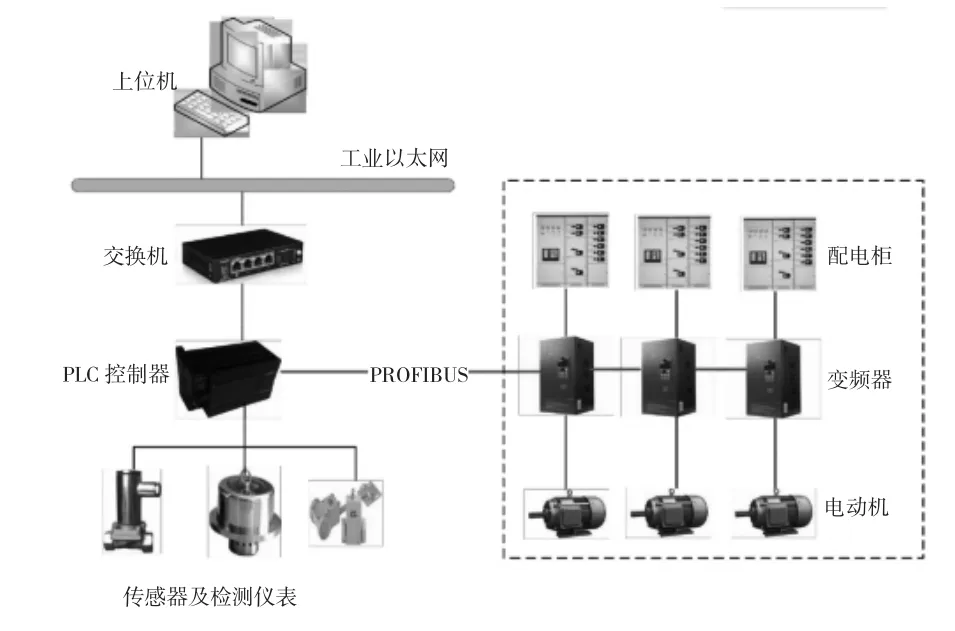

基于带式输送机能耗优化设计需求,完成了控制系统总体方案,如图2所示。其中PLC控制系统对监测数据进行分析与处理,根据实际采集得到的数据发出控制信号;变频驱动系统的作用是对带式输送机进行过载保护、欠压保护、隔离变压器等,确保控制系统的安全可靠运行;上位机监控系统主要实时显示监控系统的各个参数采集数值,供监控人员及时掌握皮带输送机运行情况;信号监控装置主要完成皮带输送机电压、电流、温度等信号的监测采集。

图2 控制系统总体方案

3 系统详细设计

3.1 硬件设计

3.1.1 控制器PLC

PLC作为带式输送机能耗优化控制系统中的核心部件,其运行的稳定性和可靠性至关重要。基于PLC核心控制器设计的控制系统结构如下页图3所示。由下页图3可以看出,带式输送机能耗优化控制系统正常运行时由上位机向PLC发送控制信号,之后PLC进行信号的分析处理发出变频器控制信号控制驱动电机,完成带式输送机的节能运行控制。系统中配置的速度传感器、电子皮带秤、保护传感器等监测元件采集得到的相关数据信息,会同变频器和驱动电机的运行参数,一并传输至PLC进行分析处理,之后传输至上位机进行实时显示,供监控人员及时了解带式输送机的运行状况。

图3 PLC系统结构

3.1.2 变频器

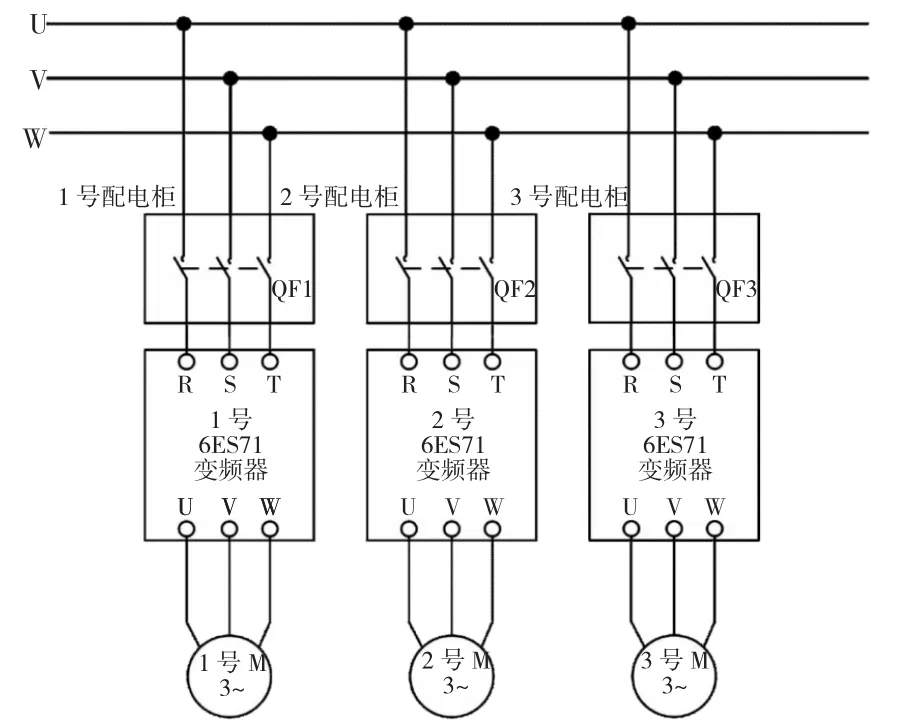

能耗优化控制系统中的变频器型号为西门子生产的6SE7138-6HG62-3BA0,其工作过程中的额定电流输出值为860 A,电压的输入范围为600~690 V。带式输送机控制系统设计了3台变频器,分别控制3台交流异步电机,依次编号为1号、2号和3号。如图4所示为变频器的外接控制主电路,变频器输入电源来源于配电柜断路器,驱动电机启停由变频器控制。

图4 变频器外接控制主电路

3.1.3 监测器件选型

带式输送机能耗优化控制系统煤流量监测由电子皮带秤完成,结合系统需求选择了ICS-ST型矿用电子皮带秤。带式输送机功率的监测主要由EDA9033A型三相功率采集模块测量,该功率监测模块的电压量程是10~500 V,电流的量程是1~1 000 A,系统中涉及3台变频器,需要配置3个EDA9033A型功率采集模块。皮带运行速度监测由速度传感器完成,结合实际应用环境条件,速度传感器选择的型号为GSC4,具备较好的监测精度和灵敏性。

3.2 软件设计

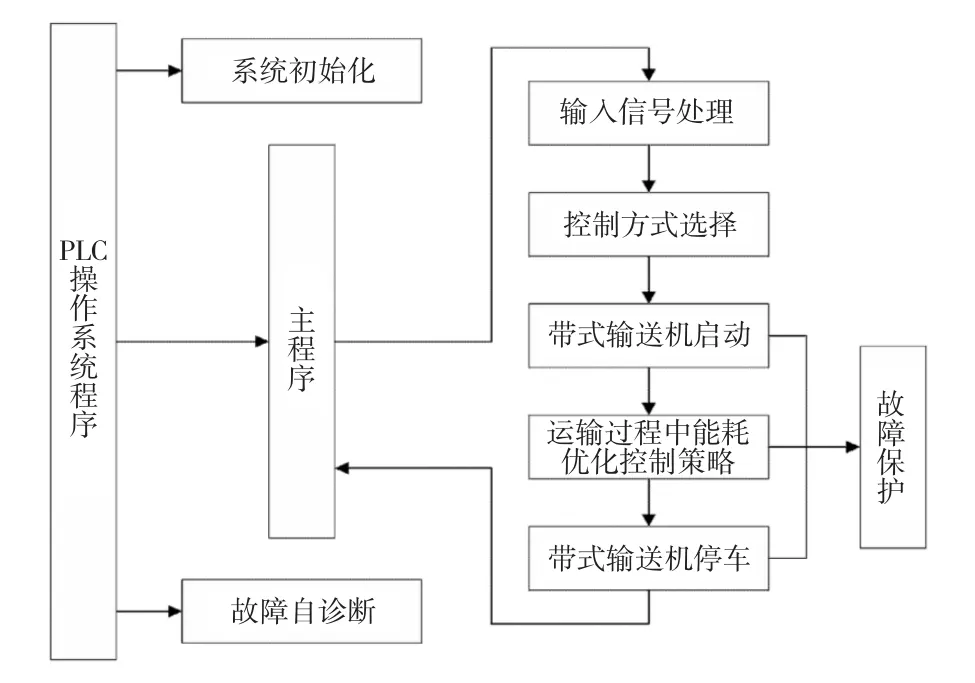

3.2.1 主程序

控制系统主程序的作用主要是完成子程序的调用,达到带式输送机的集中控制与管理,结合带式输送机的布置情况,完成了主程序的设计,如图5所示。程序设计过程中采用了模块化设计思想,节能调速程序采用了PLC模糊控制器设计,具有很好的可靠性。各个子程序之间相互独立,能够平行调用,互不干扰,确保了数据采集的准确性。

图5 控制系统主程序

3.2.2 功率平衡控制程序设计

带式输送机工作过程中需要多个电机驱动,必然存在功率分配不均匀的情况,因此控制系统设计了功率平衡控制程序。该程序能够控制各个驱动电机的实时运行频率,确保各个驱动电机工作在给定目标数值的附近,实现各个驱动电机输出功率的均衡。

3.2.3 能耗优化控制程序设计

带式输送机运行时煤炭流量时刻变化,如若反反复复调整带式输送机的运行状态必将增加控制的难度,而且会增加机械磨损和能源消耗。因此,为了降低煤流量波动对带式输送机控制系统的干扰,根据实际情况将煤炭流量划分成[Q0,Q1]、[Q1,Q2]、…、[Qn-i,Qn]等n个区间,设定各个区间对应的合理速度。带式输送机运行过程中根据实时采集得到的煤流量区间执行规定的速度,实现能耗优化控制的目的。为了防止煤流量的扰动对控制系统造成误动作,在煤流量变化时需要对其进行判别,如下页图6所示的能耗优化控制程序。

图6 能耗优化控制系统流程图

3.2.4 人机交互界面

人机交互界面作为能耗优化控制系统的重要组成部分,其主要功能是实时显示带式输送机的运行状态参数,供监控人员及时掌握各个参数的实测值及变化趋势;同时,监控人员也能够根据参数实测值的变化趋势及时发出控制信号,实现带式输送机的远程控制。能耗优化控制系统人机交互主界面如下页图7所示,其中包括系统运行参数、各个驱动电机的实时运行参数、电控柜的电压实时值、控制模式切换等显示界面,还包括历史曲线调用、故障记录查看等切换按键,能够很好地满足带式输送机的实时监测与远程控制功能。

图7 控制系统主界面

4 应用效果评价

为了验证带式输送机能耗优化控制系统设计的合理性和实用性,将其应用于某煤矿带式输送机控制系统中进行试运行,对其进行为期3个月的跟踪记录。结果表明,控制系统运行稳定可靠,实现了带式输送机的实时监测与远程控制功能。能耗优化系统的应用,减少了带式输送机能源消耗,年节电费约为70万元,机械磨损较轻,年节省材料配件费约14.5万元,提高了企业的创新能力,降低了煤炭掘进成本,预计为煤炭企业新增经济效益近100万元/年,取得了很好的应用效果。