基于PLC的矿用空压机变频调速系统设计分析

宋 焱

(晋能控股煤业集团晋圣松峪煤业,山西 晋城 048200)

引言

空压机作为煤矿生产过程中的重要动力设备,通过持续循环的方式将地面上的空气吸入、压缩然后在排入到井下,同时还为绞车、风钻、注浆机以及凿岩机等风力设备提供稳定可靠的动力源。目前,大多数煤矿依然采用全天候运行煤矿空压机,这种空压机存在自动化程度低、电能消耗大、运行效率低以及安全性能差等问题。通过风动负荷对空压机组进行动态控制可以让煤矿空压机的工作状态得到持续改善,但是风动载荷却充满不确定性和时变性,同时传统空压机组所采用的间歇控制方式所需启动电流较大,会对电网系统造成一定的载荷冲击,对煤矿空压机的正常运行产生不利影响。针对上述问题,设计具备测量运行状态以及运行参数功能的PLC系统,对风包压力进行实时监测,通过PID模糊算法控制机组输出功率,从而对空压机组工作状态进行优化和改善。

1 煤矿空压机组工作原理

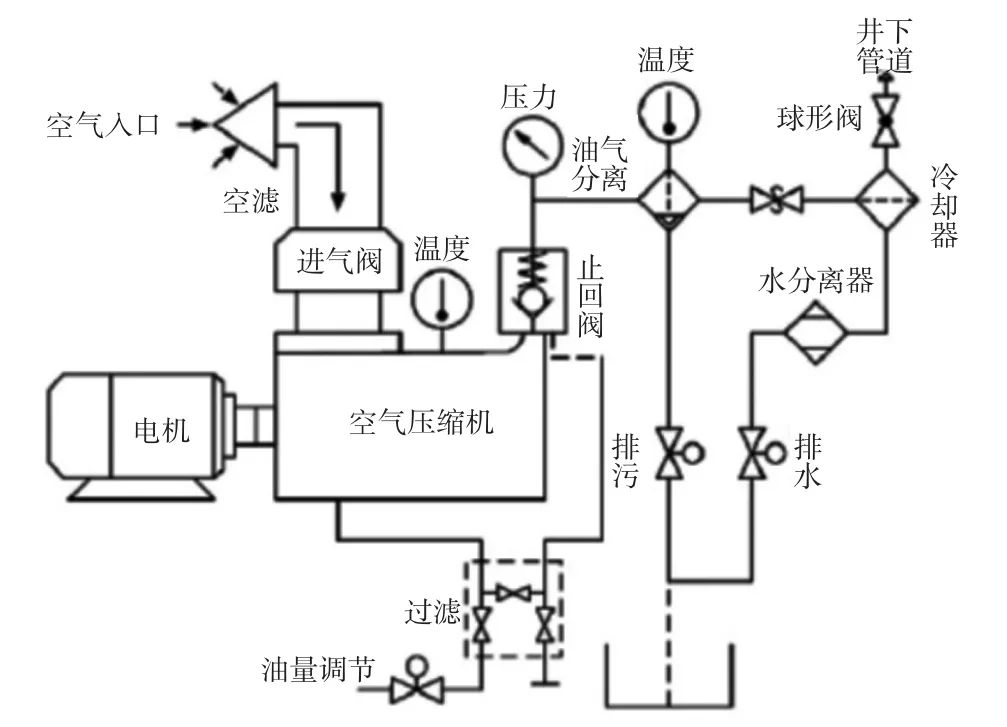

煤矿空压机组主要由如下六部分组成包括:空压机、空气压缩管道设备、冷却循环设备、油气分离设备、运行监测设备、辅助设备,其结构组成如图1所示。地面空气先经过空滤器进行杂质颗粒滤除,电机带活塞杆向下移动,进气阀门打开,空压机吸入空气。活塞杆对空压机吸入空气进行反向压缩,止回调节阀动作向机体进行冷却润滑油喷射,然后再将混合油气输送到油气分离设备。当压缩空气和润滑油分离后,空气压力超过系统设定值,那么球形阀就会自动打开,在通过冷却循环设备对压缩空气进行冷却干燥处理,最后将其输送到矿井通风管道中。为了保证井下机械设备的正常运行,必须要使煤矿空压机组一直保持在待机开启状态。

图1 煤矿空压机组总体结果

2 煤矿空压机变频调速系统设计

2.1 控制方案

下页图2所示为煤矿压缩机组变频调速控制流程图,其主要作用就是加强对设备运行参数的优化和反馈。

图2 煤矿空压机变频调速控制方案

对于空压机的功率输出,是以电机转速以及风包压力作为反馈基准,前一部分是将实测值和设定值之间的差值作为依据,在通过模糊控制器对PID参数进行整定,然后对空压机的输出功率进行确定,最后由变频器对电机的转速进行调节;后一部分是将实测转速值和模糊控制器确实转速值之间的差值作为依据,通过PID参数对空压机功率进行动态控制。对于油气分离、循环冷却等诸多功能,基本上都是采用负反馈控制方式来使运行参数保持正常:对油箱、压缩气体等温度进行监控,通过循环冷却功能来对温度进行抑制;对油气分离过程中的空气杂质颗粒、空气压力以及油液位进行监测,以确保所有传感器监测值满足设定值要求,从而使井下机械设备保持正常运行。

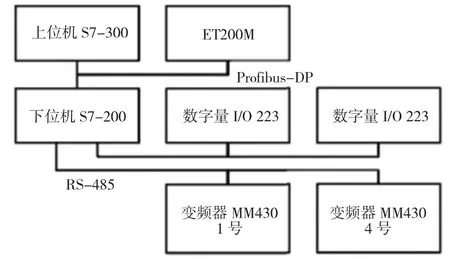

2.2 PLC硬件设计

因为考虑到煤矿空压机变频调速控制方案和矿井风动负荷的自身特性,所以本PLC硬件在设计上特意采用上、下位机相协调的方式进行架构控制,其组成机构如图3所示。从图3可知,上位机采用的是57-300型PLC系统,其核心为315-2DP型CUP,主要作用就是对煤炭生产设备机电控制系统进行集中监控,但对煤矿空压机进行变频调速则是通过梯形图程序和风动负荷共同作用对空压机组输出功率环境进行动态调整。下位机采用的是S7-200型PLC系统,其核心为226型CUP,将其和上位机连接在一起创建Profibus-DP总线。通过下位机对4台空压机以及辅助设备运行参数进行监测,同时还要对上位机所发送的调度指令进行接受,以便通过57-200对PID参数进行在线整定,从而保证变频调速得到有效实现。

图3 PLC硬件结构

下位机57-200的核心组成部分CUP为系统提供数字输入量和输出量分别为24点和16点,除此以外,还额外新增两块EM223方便下位机进行犯点数字量输出和输入,其主要作用就是对空压机各个开关触点进行实时监控。通过ET 200M对设备中压缩气体的压力、温度以及电机转速进行监测。为了把分布式I/0嵌入到Profibus-DP总线中本系统特意采用IM153-1接口,根据矿井实际需求要对4台空压机进行变频调速所以本系统所选4台选变频器皆为MM430系列,其中2台额定功率为200 kW,另外2台额定功率为250 kW。因为下位57-200自身属性限制最多只能供31台变频器使用,所以需要借助MM430变频器和RS-485通信对数据进行交互。为了保证空压机变频调速的正常运行,变频器需要先经过断路器、然后经过接触器、其次经过滤波器,最后在经过电抗器连接电网。与此同时,为了减小变频器对其他运行设备的影响,其电缆连接采用的是双端接地的方式。

2.3 PLC程序设计

PLC程序主要由两大部分共同组成,第一部分是上位机梯形图程序;第二部分是下位机梯形图程序。其中上位机57-300是通过SIMATIC STEP7V5.2平台进行程序开发,而下位机57-200则是通过SIMATICSTEP 7 Micro/WIN V4.0平台进行程序开发。无论上位机程序还是下位机程序都由如下三部分组成:循环组织模块OB1、子程序功能模块、中断组织模块。通过循环组织模块OB1对子程序功能模块进行调用,此时OB1优先级均低于OB100和OB35组织模块,而中断组织模块主要作用就是模糊控制得到实现。在上位机端系统中,57-300主要作用就是让模糊控制得到实现,换而言之,就是通过OB100组织模块中的FB1功能,对FC1~FC4子程序分别进行运算,其具体计算流程图如图4所示。上位机57-300和下位机57-200通信,就是将变频调速过程中所需要使用的PID参数分别传递到上位机DB3数据模块中,在通过I/0 ET200M模块对电机转速按采样时间进行获取,最后将监测数据通过总线传递给上位机进行数据处理;首先监测数据经过FC1子程序基本运算后,可以得到监测数据误差值e和误差变化率ec,然后在对e和e进行判断是否超限,如果超限,那么就将超限变量作为限值的下限,传递到上位机DB1数据模块中;然后将DB1中的e和ec经过FC2子程序模糊化处理,然后得到E和Ec并将数据传递到DB1数据模块中;其次将E和Ec经过FC3子程序处理,得出模糊控制量并将数据传递到DB1数据模块中;最后将模糊控制量经过FC4子程序模糊处理,得到模糊控制PID参数,在对参数是否超限进行判断。如果超限,那么就将超限变量作为限值的下限,并对数据进行模糊处理然后传递到57-200 PLC中。

图4 模糊控制流程图

在下位机端系统中,57-200主要作用就是让PID控制和变频调速得到实现,通过OB1组织模块让油气分离、润滑冷却、循环水冷以及变频在线监控得到实现,在将上位机中所储存的PID参数通过OB35组织出传递到S7-200中,以此根据矿井风动载荷来对变频器输出功率进行动态调整。当对系统进行初始操作后,按照OB1循环组织模块对故障报警、采样等子程序进行循环调度,并根据自动控制程序要求对上位机PID参数进行输出,在经过OB35组织模块对PID执行控制,从而达到变频调速目的。

3 结语

根据矿井风动载荷动态变化,上位机57-300通过模糊计算法对空压机的输出功率进行确认,同时还对下位机57-200所传递的PID参数进行在线整定。下位机为空压机组提供安全可靠的变频调速设置,通过PID参数对空压机组输出功率进行优化,以此保证风包压力始终处于恒定状态。此系统运行不仅安全可靠,而且还能根据矿井风动负荷的变化对空压机组的输出功率进行动态调整,因此对电能损耗起到很大的改善作用。同时此系统还能对空压机组故障以及运行状态进行在线监控,为设备后期维修保养提供了便利。

——海南热带海洋学院附属中学砥砺奋进中