智能采煤工作面自动风门系统的设计

司海波

(山西高平源野煤业有限公司机电管理部,山西 晋城 048000)

引言

我国大多数煤矿采用井工作业的方式进行,在生产过程中具有一定的危险性。在此背景下,建立井下高效的预防救灾体系对于煤矿的安全生产至关重要。目前在我国煤矿生产中所使用的自动风门系统,其在通风调节、安全监测及灾害预防等方面的功能较少,对矿井的安全生产缺乏足够的保障。对煤矿井下风门系统进行智能化设计,可实现井下通风设备及各种监测设备的实时监测与控制,当发生灾害时,可通过地面的远程控制中心进行控制,实时监测现场的粉尘、温度等环境参数,实现通风控制的自动化、智能化,为组织救灾工作提供参考,保证救灾工作的快速高效进行[1]。

1 智能化自动风门系统的功能需求

煤矿开采过程中的井下环境恶劣,一旦发生灾害事故,会造成较大的设备、资源损失及人员伤亡。在灾害的预防、发生及发展过程中,自动风门系统能够预防和控制矿井事故[2]。自动风门系统可对井下的环境进行监测及控制,集成了设备控制、环境监测及远程控制的功能。依据自动风门系统实现的功能不同,系统整体包含三个功能模块,具体如图1所示。

图1 系统功能分类

1)风门控制及运行参数监测模块对井下相关风门的开关位置及故障进行监测,实现人员及车辆进出风门时的自动提示及控制,执行远程控制中心发出的风门开关、喷雾开关等指令。在控制方式上,远程控制与本地控制相结合。当有灾害事故发生时,系统能第一时间正确执行相关指令操作。智能风门具有风门两侧图像的监视功能,能够实现远程控制的复位。

2)音、视频监控信号采集模块能实现对井下风门位置实时动态图像的采集及远程语音的播报功能。通过对井下风门位置的实时监控,可以掌握井下工作人员及车辆的进出情况,为远程监控中心提供图像监测,并对井下的行进路线进行追踪。当有灾害发生时,通过现场监控画面进行实时的救灾播报,可提高救援的有效性[3]。在正常的生产工作时,也可查看井下风门的通过率等,并进行会议、通知等语音的播报。

3)环境传感器信号采集模块主要用于对风门周边位置的环境参数进行采集,包括监测点位置的粉尘、温度、烟雾等,实时地传输风门附近的环境信息,并进行信息的记录。当存在环境参数异常时,依据系统响应进行语音报警,并提示工作人员参与,避免环境的进一步恶化,预防灾害事故的发生。

2 智能化自动风门系统的功能实现

智能化自动风门监控系统的主要结构如下页图2所示,主要通过地面主服务器、采集系统、井下不同的风门设备、工业网络及控制软件等实现自动监控及控制运行的功能[4]。

图2 智能化自动风门系统结构

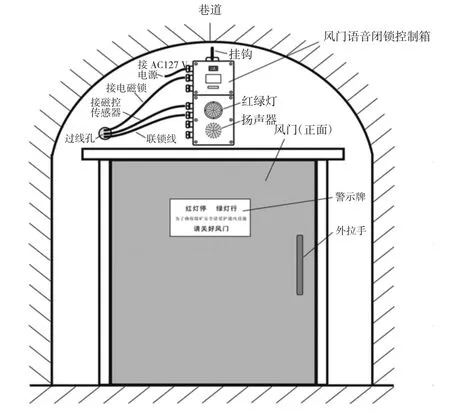

自动控制风门结构如下页图3所示,主要包括钢结构的风门本体、推杆、摄像头、喷头、红外传感器等。依据矿井流动进出的需求,风门可分为单道风门及双道风门,依据矿井的分布及作业需求进行不同位置的布置,保证正常的生产作业及灾害发生时的有效救援及撤离。风门控制装置采用单片机控制芯片,用于接收远程控制中心的指令。采用RS485串口通信的方式实现对环境传感器信息的传输,采用RS232通信接口作为备用接口。采用X5045系统看门狗用于对系统进行保护,当系统存在故障时,实现系统的自动恢复,保证系统的稳定工作[5]。

图3 自动控制风门结构

系统中的红外传感器能实现对人员及车辆进出的检测,当有人员或车辆通过风门时,传感器为控制器提供信号;喷头连接系统的水箱,实现喷雾的功能。水箱内部装有水压监测传感器及电动球阀,实时对管路内的水压进行监测,保证系统水压的稳定,当监测异常时,及时进行报警,提醒工作人员进行维修。当有灾害发生时,喷头进行喷洒操作形成水雾,可以阻止火势的蔓延,同时实现巷道内的降温,避免灾害事故的进一步恶化。

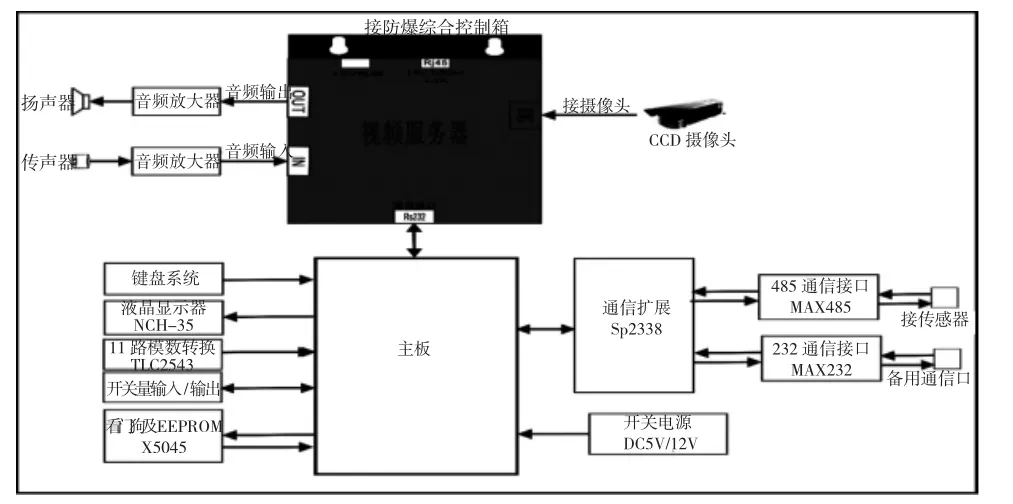

视频服务器接收模拟信号,经过压缩后,将视频信号传输至主机中,每套风门中安装两套视频监控装置,保证系统的稳定工作,实时监测风门处的进出情况。摄像头采用防爆高清摄像头,通过RS232接口与主控器实现通信,通过快速接头与综合控制箱的网络交换机进行互联,形成系统内的数据高速传输。风门控制系统的电路连接框图如图4所示。

图4 风门控制装置电路连接图

依据系统监测的环境信息,进行多种环境传感器的布置,主要包括粉尘传感器、风速传感器、烟雾传感器、温度传感器、一氧化碳传感器、瓦斯浓度传感器等,系统配备DC5 V、DC12 V工作电源,实现对巷道内环境信息的监测。

3 结语

煤炭的井下开采作业环境复杂,容易发生各种危险灾害事故,对矿井的资源及作业人员造成极大的危害。采用智能化的自动风门系统,实现风门的远程自动化控制,不仅可以提高煤矿工作面的自动化程度,还可以对井下的风流等环境进行实时监控,对井下的抗险救灾提供帮助,保证矿井的安全生产。智能化自动风门系统采用本地控制结合远程控制的方式,实现风门控制及运行参数监测、音视频监控信号采集及环境传感器信号采集的功能,通过将环境监测及音视频的监控融合进救灾风门系统,并且加入救灾时的预案措施,可以实现矿井智能化的预防及救灾,对于矿井的智能抗灾具有重要的意义。在使用过程中,应不断提高系统的稳定性及可靠性,并避免灾害事故对系统的影响,保证系统的长期工作,提高矿井的安全性。