PLC 控制AGV自动运送小车的设计★

陈媛媛,张守兴,陈 菁

(1.海口经济学院,海南 海口 571100;2.青岛理工大学琴岛学院,山东 青岛 266000)

引言

近年来,随着现代化工业技术不断发展,工业向自动化、智能化、数字化发展的脚步越来越快。如今自动化控制技术已经发展的非常成熟,特别是工厂企业的流水线控制系统已完全代替传统的生产制造工艺,在减小人工成本,提高生产效率方面尤其突出。随着“中国制造2025”战略的逐步推进,以自动导引小车AGV为代表的新一代智能控制运送小车技术,因其安装容易,维护方便,近年来越来越广泛地应用在各大企业生产车间。但由于各个企业生产工序、工作环境等各不相同,对AGV自动运送小车的功能、参数、精度等需求也不同[1]。

AGV自动运送小车是当代各种生产、制造、研发等企业所必须的设备,可以大大提高工作效率,减少人力资源的投入,加快生产制造的速度。传统的继电器、接触器控制小车缺点多,体积大且线路复杂,同时维修成本高、维修周期长已无法正常满足企业需求,随着PLC自动控制技术的发展,运送小车的自动控制也容易实现。

为实现工业现场运输物料载体的优化,节约人工成本,降低安全隐患,结合企业对智能化运输的需求,模拟仿真AGV小车自动导引方案[2]。本文设计了基于PLC控制自动导引小车,完成对小车车体结构的设计、硬件电路设计及其外围控制电路设计,可按照既定路线实现AGV自动导引运送功能。

本文研究基于PLC控制的AGV自动运送小车控制,可满足现代生产对物流系统、生产车间自动搬运作业的高要求。为我国AGV小车导航技术的研究奠定一定的理论及实验基础。

1 小车整体设计

1.1 AGV运送小车车体结构设计

小车车体设有A、B、C三个控制点,7个小车动作控制按钮。包括装料按钮、卸料按钮A、卸料按钮B、前进按、后退按钮、启动按钮和停止按钮。为了使系统执行更加方便,可以实现手动和自动两种模式自由切换。AGV小车系统车体结构图如图1所示。

图1 AGV小车系统车体结构图

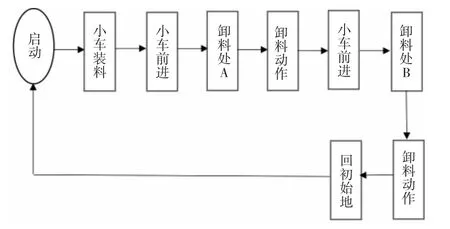

1.2 AGV小车控制系统流程框图

AGV小车的自动运送控制设计最主要的关键技术为远程控制和位置控制,AGV小车采用自动导引模式,可实现按照既定的路线对运送物料的装料、卸料等操作。具有加速快,位置定位准确,适合运输比较重的物料,运行平稳,系统控制简单,成本低,便于应用多种环境区域等优点,但也面临着路线不能随机改变,只能按照既定路线行驶的缺点。AGV小车控制系统流程框图如下页图2所示。

图2 AGV小车控制系统流程框图

2 控制系统硬件设计

AGV自动运送小车控制系统主要硬件设备有:传感器、驱动电机、气动系统、PLC控制器等。

2.1 主要硬件设备选择

其中传感器选择热释电型红外传感器,驱动电机则考虑实际运送物料的重量及小车运行速度等方面选用大扭矩电机。

2.2 PLC主控制器选择

按照小车车体结构设计特点,需5个输入点、4个输出点、1个模拟量输入和1个模拟量输出来控制物料往返小车运动,经过反复研究小车工艺流程以及物料往返小车所需的输入输出变量的特点,本文采用西门子s7-200系列CPU224控制器作为主控制器[3]。

3 AGV自动运送小车软件设计

3.1 I/O分配

PLC控制系统的输入信号,将外部控制按钮开关量信号与PLC内部控制端子进行一一对应,编写I/O分配表。如图表1所示。

表1 I/O分配表

3.2 PLC控制梯形图设计

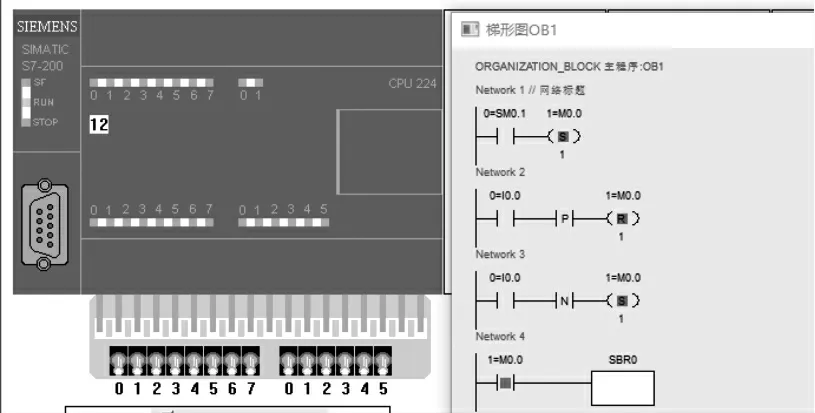

3.2.1 主程序块

系统上电,采用M0.0方便手动自动自由切换,置位为1表示手动模式,即系统上电之后默认为手动模式。指令盒SRB0表示手动子程序,SRB1表示自动子程序。图3为上电程序运行模拟图。

图3 上电程序运行模拟图

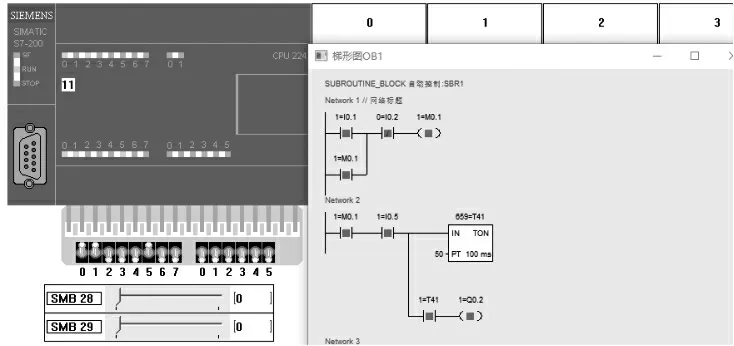

3.2.2 手动自动模式选择

用户可根据需求选择手动或自动模式。如切换自动模式,点动I0.0触点直接切换自动模式,这里运用到上升沿指令和下降沿指令,I0.0点动通路后上升沿指令调用M0.0,当M0.0复位为0时自动模式切换成功,同时下降沿指令的使用代表着I0.0通路后循环保持继电器M0.0状态为0。图4、图5分别为自动模式下程序运行模拟图及装料程序运行模拟图。

图4 自动运行模拟图

图5 自动运行模式下装料模拟图

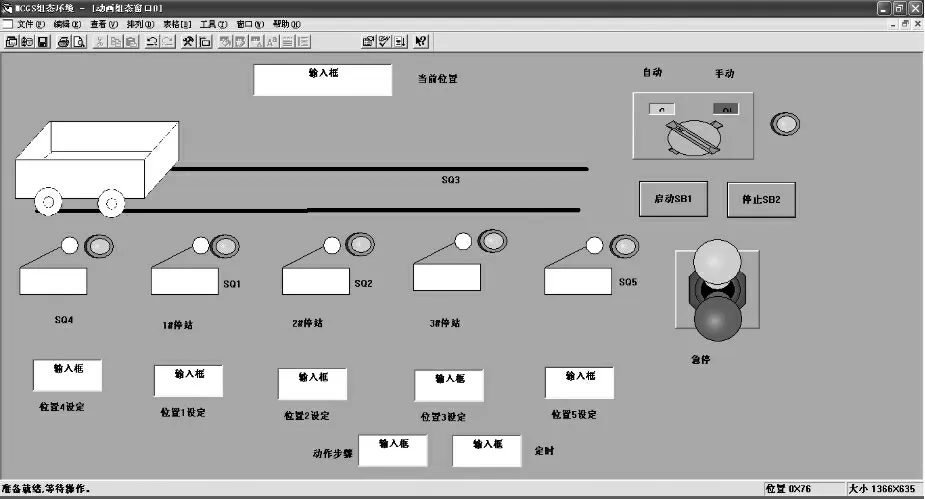

4 组态分析

根据工艺和控制要求建立主监控画面,建立自动运送小车、限位开关、指示灯、控制按钮、连接变量、组态动画,做出的监控主画面如图6所示。

图6 组态控制监控画面

5 结论

基于PLC控制AGV自动运送小车的设计,实现按照既定路线对小车自动装料、卸料的控制,同时结合组态控制实现对自动小车控制画面的组网监控,采用专用的PPI编程电缆来实现软件与PLC之间的通信连接,及PLC与组态之间的通信连接。