矿用液压绞车主轴的分析与优化

马云燕

(晋能控股煤业集团四老沟矿大型设备管理队,山西 大同 037000)

引言

矿用液压绞车作为煤炭等资源开采行业的关键设备,是人员、矿物、材料与设备的关键运输设备。因此,矿用液压绞车的合理性,是影响投资、生产、效率以及成本的关键一环。对于矿用液压绞车的优化也成为提高企业效率,增加企业产量的关键课题。本文结合矿用液压绞车在某矿生产中的实际使用情况,对传统矿用液压绞车的主轴进行分析与优化,依据相关设计理论对矿用液压绞车结构进行相应改造,提出新的优化方案,使得矿用液压绞车效率更高、安全性更强,减少在日常使用中的经济损耗。

1 矿用液压绞车主轴分析

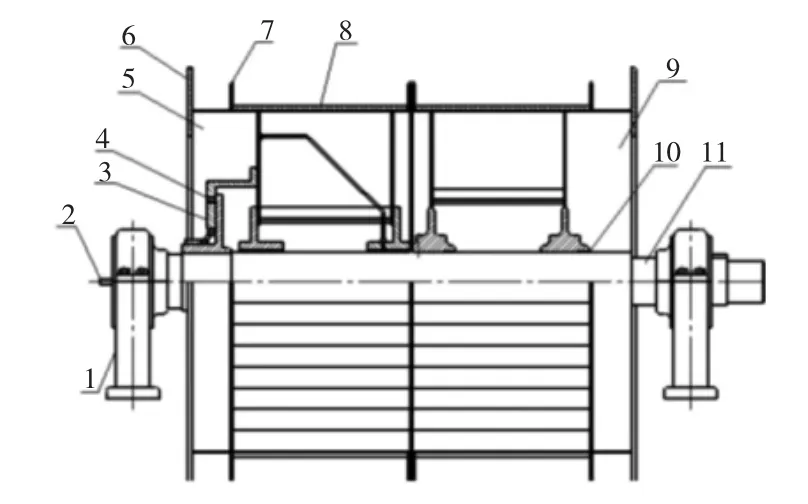

主轴上的离合器、联轴器、轴承以及卷筒是矿用液压绞车的主要工作部分,通过电动机传动使得滚筒进行工作。主轴在工作状态下起到承载的作用,通过电动机驱动时起到传动作用。对矿用液压绞车进行优化设计,旨在降低工作状态下由于受到外界负载力造成的残余变形以及弹性变形,在满足使用寿命的前提下使得绞车可以具有更好的安全性和可靠性。图1为传统矿用液压绞车的主轴结构简图。

图1 矿用液压绞车主轴结构简图

负载量是矿用液压绞车主轴性能优化的重要指标,而负载量的决定因素为主轴的承载能力。负载量小于承载能力,可以大大提高主轴的使用寿命,提升安全性和可靠性,但会大大浪费生产成本,降低生产效率,降低企业效益;反之亦然。因此,需根据确定的主轴承载力合理搭配材料、结构、工艺等提高矿用液压绞车的使用效率,延长使用寿命,更加合理地提高设备的安全性和可靠性[1-2]。

主轴的固定载荷节点主要有设备自重以及运输的零件的重量、滚筒上所缠绕的钢丝绳的重量。绞车工作过程中,钢丝绳的重量是随着工作情况的不同而随时变化的,该力方向朝下,对弯矩进行作用。绞车在货物提升、空载提升以及不同拉伸长度下的工作状态对于主轴的作用力是不相同的,即主轴所受钢丝绳的作用力是在运动中变化的。在实际工作状态下,滚筒与钢丝绳之间会产生一定的角度,名为出绳角,在该工作状态下产生弯矩的同时也会对主轴产生扭矩。因此,应根据不同的实际工作状态进行不同状态的载荷分析,这样才可以更加准确地分析绞车使用情况。

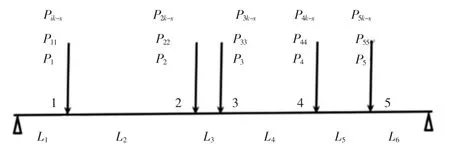

图2为主轴所受的固定载荷。其中:Pi为设备自重力,N;Pii为运输零件自重力,N;Pik-x为主轴所受钢丝绳的作用力,N。

图2 矿用液压绞车主轴受力图

2 矿用液压绞车主轴优化方案

本文以某型矿用液压绞车为研究对象,进行主轴优化分析。主轴的优化设计主要是在确保主轴受到外界作用力的情况下可以不存留残余变形和发生过量的弹性变形,同时保证主轴的使用寿命符合要求。基于以上原则,本文将分析对于矿用液压绞车主轴的结构以及相关尺寸进行计算确定,同时进行刚度、承载效验,并在最后进行疲劳分析,以确保设计的科学性与可靠性。

2.1 主轴结构确定

对于矿用液压绞车,主轴是质量最大的部分,大尺寸和大力矩的要求使得对刚强度以及加工工艺、安装方面有很高的要求。因此,在设计过程中应注意以下几点:

1)新主轴应便于加工、装拆和调运。这就要求主轴零件定位需准确且工作状态下零件不能有位置变动。

2)确定滚筒的固定方式。常见固定方式主要有切向键固定和静配合固定两种方式。键连接还需增设防退装置,因此,本设计采用静配合的固定方式。

3)应防止应力过于集中,保证主轴疲劳强度。

4)在对主轴进行锻造时,应进行严格的机械性能和探伤试验,防止主轴内外部有裂纹或者损伤,使得主轴寿命缩短,安全可靠性降低。

5)主轴的铸造材料应选用中碳钢,常用45号钢,该中碳钢价格实惠,应力集中敏感度低,加工方便。同时,调质热处理后,强度和耐磨性都有较大的加强,较为适合主轴的铸造。

2.2 主轴尺寸确定

2.2.1 主轴长度

对于主轴长度,应在确保零件装配与调整空间的前提下尽可能的紧凑。主要依据零件与轴的零件间距与轴向尺寸进行确定。主轴长度的确定应注意:第一,轴头应比轮毂长度小2~3 mm,使主轴结构更加紧凑,保证牢固可靠;第二,对于有相对运动的零件应保持适当距离,以防相对运动使零件碰撞,造成不必要的损坏。

2.2.2 主轴直径

主轴各段的直径一般由受扭段最小处开始,依据主轴设计的零件位置以及安装顺序,逐级进行确定。其中,应注意:第一,主轴直径应为圆整值,使加工简单,方便检验;第二,主轴直径应与零件的标准孔径匹配,方便日后的零件更换;第三,滚动轴承的轴肩高度应小于内圈厚度,方便拆卸;第四,非定位轴肩设计高度应很小,相差2~3 mm即可,主要为了后续拆卸方便。

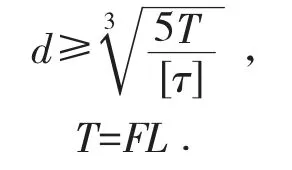

计算公式为:其中:d为主轴直径,mm;T为额定扭矩,N·mm;[τ]为许用切应力,MPa;F为最大静张力差,本文取6 000 N;L为卷筒半径,本文取1 500 mm。

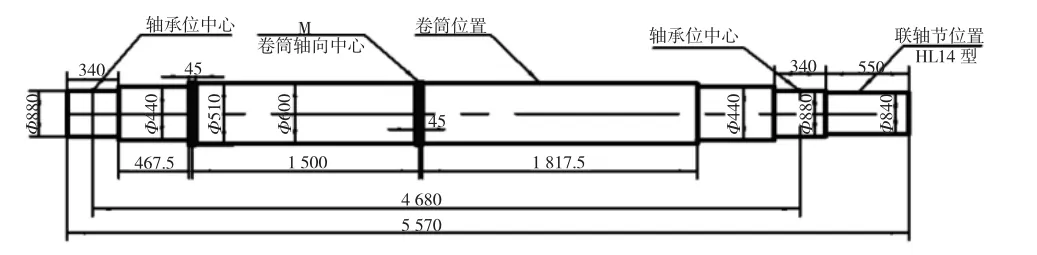

通过计算可以得到如下尺寸(见图3)。

图3 尺寸示意图(单位:mm)

2.2.3 主轴刚度的验算

卷筒尺寸为3 m×3 m,轴承座长度为4 680 mm,如图4为刚度验算图,根据图4验算偏转角θ。

图4 刚度验算图

其中:Fz为集中载荷,本文取11 000 N;L为1/2轴承座距离,本文取2 340 mm;dv为轴承位轴直径,本文取380 mm。

通过查询机械设计手册可取偏转角为0.001。,安装双支点进行计算,由于该位置为阶梯轴的最小位置处,应将轴承直径以dv进行计算,得出结论θ<[θ],故该主轴符合刚度要求。同时,在440 mm与500 mm处的制动盘与卷筒位置,大于轴承直径,也符合相应要求。

2.2.4 主轴承载验算

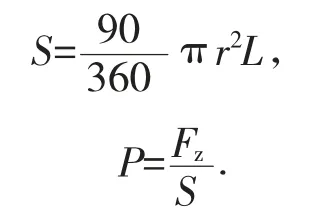

轴承选用滑动轴承,材质为锡锑合金,内孔直径为380 mm,工作面为340 mm,接触角选100°~120°,有效接触为90°,则横截面积S与最大静张力P为:

式中:P为最大静张力,MPa;S为横截面积,mm2;Fz为集中载荷,N;[P]为许用应力,本文取20 MPa;L为工作面长度,mm;r为内孔半径,mm。

通过计算可知,P=1.21 MPa,远远小于[P],符合要求。

2.3 疲劳强度分析

对上述情况进行有限元分析,并进行单元属性定义、模型建立、生成模型、施加载荷并求解,然后进行疲劳计算可以得出:主轴疲劳寿命最小的位置在左边轴承的轴肩处,得出的数值为1.226×105次。日常工作中,绞车的使用时间为20 h/d,其提升瞬间工况时间为5 s,由此可知,主轴达到疲劳寿命大约需要的时间为4 246 d,满足设计使用要求[3-5]。

3 结论

以某型矿用绞车主轴实际使用状况为依据,对主轴的尺寸进行了确定,然后运用相关理论对主轴进行了强度检验,确保主轴优化设计的合理性与可靠性。通过讨论分析,该设计符合主轴要求,进行疲劳分析后可知,其使用寿命长于原主轴,寿命提升较大,安全性、可靠性大幅度提升。