Q500qENH耐候桥梁钢形变奥氏体连续冷却转变行为研究

赵丽洋 刘东博 谯明亮 陈林恒 崔 强 王青峰,2

(1.燕山大学亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;2.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004;3.南京钢铁股份有限公司,江苏 南京 210035)

近年来,我国大力推进“一带一路”和交通强国战略,一系列重大控制性交通工程建设已陆续实施,如港珠澳大桥、川藏铁路、沿海高速铁路、东南亚铁路等。钢桥作为重大交通工程控制性节点,呈多功能化、结构大型化、工况复杂化的趋势[1-2],需要桥梁钢材兼具高强韧性、优异耐候性和高效易焊等综合性能。其中,兼具高强(屈服强度不小于500 MPa,抗拉强度不小于630 MPa)、高韧(-40℃冲击吸收能量不小于120 J)、低屈强比(屈强比不小于0.85)、易焊(热影响区-40℃冲击吸收能量不小于54 J)、耐候(耐候指数不小于6.5)等诸多高性能指标[3]的Q500qENH耐候桥梁钢是首选材料。但钢材的高强度与低屈强比、高韧性与低屈强比等性能之间存在匹配矛盾,综合性能难以调控,需要优化设计合金成分和控轧控冷工艺[4-6],以实现综合性能的优良匹配。

大量研究表明[7-8]:晶粒细化可有效提高强韧性,但是屈强比也随之升高;双相或多相组织调控可降低屈强比,目前铁素体+贝氏体等多相组织已经成为低屈强比高强度结构钢的主控组织[9-10]。此外,高强贝氏体钢中弥散分布的适度细化的M-A组元对提高强度、降低屈强比有显著作用[11]。因此,合理设计钢材的组织类型对实现综合性能匹配具有重要意义。本文拟采用低碳、适量Si-Mn-Cr-Ni-Cu-Mo、微量Nb-V-Ti的成分设计和热机械控制工艺(thermo mechanical control process,TMCP),获得粒状贝氏体、针状铁素体和适度细化的M-A组元多相复合组织,进而获得优异综合性能。

通过TMCP工艺生产多相复合组织类型的500 MPa级耐候桥梁钢时,控冷工艺对最终组织和性能的影响较大[12],且冷速难于控制。若冷速过大,组织中出现大量细化的板条贝氏体,组织细化程度较高,虽可获得较高的强韧性,但屈强比也随之升高,且钢板内部残余内应力较高,易造成钢板板形缺陷[13],不利于焊接制造;若冷速较小,组织中出现大量较粗化的先共析铁素体或珠光体,且M-A组元尺寸较大,虽可获得较低的屈强比和残余内应力,但组织细化程度较低,强度也大大降低,且组织类型较复杂,均匀性较差,耐蚀性降低[14]。目前,控制Q500qENH钢获得优异组织类型的控冷工艺尚不明确,亟须研究其形变奥氏体连续冷却转变行为,探明中温转变铁素体软相和M-A组元硬相的组织含量、形态在不同冷速下的变化规律,为优选调控优良软硬相复合组织类型的控冷工艺窗口提供依据。

1 试验材料和方法

1.1 试验材料

试验材料为南钢工业生产的厚度为24 mm的Q500qENH试验钢板,其化学成分如表1所示,显微组织由粒状贝氏体和针状铁素体组成。

表1 Q500qENH试验钢的化学成分(质量分数)Table 1 Chemical composition of the Q500qENH test steel(mass fraction) %

1.2 试验方法

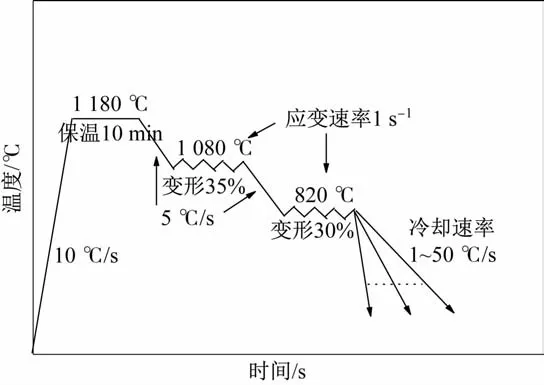

从试验钢板上取样加工成φ6 mm×80 mm圆柱体试样,在Gleeble-3500热模拟试验机上模拟两段控轧控冷过程,其工艺曲线如图1所示。将试样以10℃/s的速率加热到1 180℃,保温10 min后,以5℃/s的速率冷却至1 080℃,再以1 s-1的应变速率进行压缩变形,变形量为35%(第一阶段变形工艺);然后以5℃/s的速率冷却至820℃,以1 s-1的应变速率进行压缩变形,变形量为30%(第二阶段变形工艺);轧后再以不同冷速(1、2.5、5、10、15、25、40、50 ℃/s)冷却至200 ℃以下。绘制冷却过程中时间-温度-膨胀量曲线,利用切线法确定相变的开始温度和结束温度。从热模拟后试样的均温均匀变形区(热电偶所在截面)切取金相试样,经磨、抛和腐蚀后,在金相显微镜(OM)和透射电镜(TEM)下观察组织,采用截线法统计铁素体晶粒尺寸,采用图像法统计各相含量;将金相试样重新抛光后,测试维氏硬度(HV10),试验力为98 N,结合组织及硬度结果,绘制形变奥氏体CCT曲线。

图1 试验钢两段控轧控冷工艺Fig.1 Two-stage controlled rolling and cooling process of test steel

2 试验结果与分析

2.1 形变奥氏体连续冷却转变曲线

Q500qENH钢经两阶段热压缩试验后的形变奥氏体CCT曲线如图2所示。当冷速较小时,奥氏体相变温度Ar3和Ar1都较高,随着冷速的增大,相变点温度下降。当冷速为1℃/s时,主要发生奥氏体高温转变,组织主要为多边形铁素体(PF)和珠光体(P),此外含有少量粒状贝氏体(GB);冷速增大到2.5~10℃/s时,过冷度增大,铁素体相变驱动力增大,铁素体形态发生变化,多边形铁素体逐渐转变为针状铁素体,珠光体逐渐消失;当冷速增加到15℃/s时,组织中开始出现中温转变组织板条贝氏体(BF),晶粒细化;当冷速在15~50℃/s时,随着冷速的进一步增加,板条贝氏体比例升高,铁素体进一步细化,且板条贝氏体内含有高密度位错,因此试验钢的硬度逐渐增加。

图2 Q500qENH钢经两阶段热压缩试验后的形变奥氏体CCT曲线Fig.2 CCT curves of deformed austenite for the Q500qENH steel after two-stage hot compression test

2.2 冷速对试验钢微观组织的影响

Q500qENH钢在不同冷速下的显微组织如图3所示。可以看出冷速对组织类型影响显著[15]:当冷速为1℃/s时,组织类型以多边形铁素体和珠光体为主,含有少量粒状贝氏体;冷速增大到2.5~5℃/s时,多边形铁素体逐渐转变为针状铁素体,同时粒状贝氏体增多,珠光体逐渐消失[16],此时组织为粒状贝氏体、针状铁素体和少量多边形铁素体;冷速为5~15℃/s时,组织主要为粒状贝氏体和针状铁素体;冷速增大到15℃/s,形成了少量板条贝氏体;冷速为15~50℃/s时,板条贝氏体逐渐增多,针状铁素体和粒状贝氏体逐渐减少,形成了板条贝氏体为主、少量粒状贝氏体和针状铁素体的多相混合组织,晶粒细化程度较高。

图3 Q500qENH钢经两阶段热压缩后以不同速率冷却后的显微组织Fig.3 Microstructures of Q500qENH steel subjected to two-stage hot compression followed by cooling at different rates

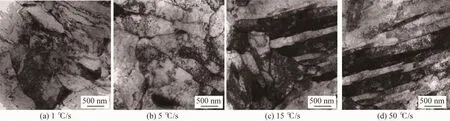

Q500qENH钢在不同冷速下的TEM形貌如图4所示。当冷速较小(1℃/s)时,组织为粗大的块状铁素体、粒状贝氏体和少量退化珠光体,如图4(a)所示;在5℃/s冷速下,出现了针状铁素体,组织略有细化,M-A组元分布在铁素体板条之间,如图4(b)所示;在15℃/s冷速下,出现了板条贝氏体,形成了粒状贝氏体、板条贝氏体和针状铁素体混合组织,如图4(c)所示;当冷速达到50℃/s时,组织主要为板条贝氏体,板条尺寸较小,板条贝氏体间还分布着小尺寸的M-A岛,组织较细化,贝氏体板条上分布着高密度的位错,因此该冷速下组织硬度较高[17]。

图4 Q500qENH钢经两阶段热压缩后以不同速率冷却后的TEM形貌Fig.4 TEM morphologies of Q500qENH steel subjected to two-stage hot compression followed by cooling at different rates

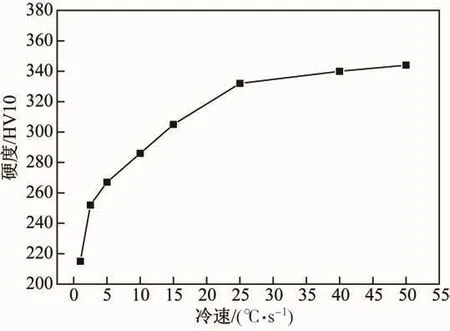

2.3 冷速对试验钢硬度的影响

Q500qENH钢在不同冷速下的显微硬度分布如图5所示。可见随着冷速的增大,试验钢的硬度逐渐增加,这主要与组织类型变化有关。在1~5℃/s冷速范围内,硬度大幅度升高,这主要是组织中块状铁素体和珠光体减少,粒状贝氏体增多所致[18]。在5~25℃/s冷速范围内,硬度进一步升高,这主要是组织逐渐细化,且板条贝氏体增多及其内高密度位错所致。在冷速为25~50℃/s时,组织类型无明显变化[19-20],硬度增加幅度较小。

图5 Q500qENH钢的显微硬度随冷速的变化Fig.5 Variation in microhardness of Q500qENH steel with cooling rate

3 结论

(1)当冷速为1℃/s时,Q500qENH 钢的组织以多边形铁素体和珠光体为主;随着冷速升高到2.5~5℃/s,铁素体形态从多边形转变为针状,珠光体消失;冷速增大到10℃/s时,开始出现板条贝氏体。

(2)冷速在1~10℃/s时,钢中块状铁素体和珠光体逐渐减少,硬度大幅度提高;开始出现板条贝氏体,且板条逐渐细化,这是冷速为10~50℃/s时硬度进一步升高的主要原因。

(3)结合CCT曲线及组织观察,Q500qENH钢的优化控冷工艺窗口为5~15℃/s,在该冷速范围内形成了粒状贝氏体、针状铁素体和M-A组元多相复合组织,组织较细且均匀性较好。