合金元素对热作模具钢高温强度的影响及新型压铸模用钢的研制

岛村祐太,舘幸生,中間一夫于 红(译)

(东北特殊钢集团股份有限公司技术中心,辽宁大连 116105)

1 引言

近年来,机动车燃油费成本增加,推动了自动车车体和铝制品部件向高强度、轻量化发展。使制造汽车部件的成型模具负荷强度不断增大。同时,在提高汽车制造行业产能及效率,缩短加工周期的背景下,模具具有在恶劣的作业环境下,抵抗热疲劳裂纹、提高抗软化性能的要求愈加强烈,使用寿命长、性能高的新型模具材料亟待开发。

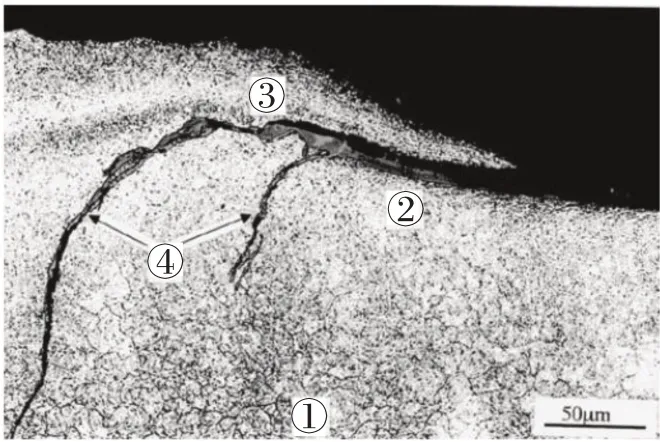

抵抗热疲劳裂纹是热作模具钢的重要指标之一。如图1所示压铸模的腔体内表面和转动部分产生的热疲劳裂纹。这样的裂纹对制品的精度及表面产生极其恶劣的影响,降低了模具使用寿命,增加制造成本,有效抑制热疲劳裂纹的产生是高性能热作模具钢的重要性能指标。

图1 表面热疲劳裂纹示例

热疲劳裂纹在模具腔体表面呈现为龟裂状,在使用过程的热效应的作用下,使得模具表面软化,与大气接触使裂纹两侧被氧化、在热·冷交替连续的循环周期作用下,导致膨胀·收缩,加速裂纹扩展。如图2所示,产生热疲劳裂纹的模具材料断面的显微组织。④的箭头所示为热疲劳裂纹,模具内部①淬回火硬度高达50HRC,②的表面硬度仅为35~40HRC,可以确认③为氧化层。综上,控制材料的热疲劳裂纹的关键是从提高材料的性能入手,在外界热疲劳的作用下,有效抑制材料微裂纹的产生、扩展。研究模具材料的基础性能,重点控制微裂纹的产生,首先要提高材料的高温强度(抗软化性)、抑制微裂纹的扩展、提高韧性、提高热导率缓解热热疲劳等方面进行控制。以上可以看出,材料的高温强度与韧性具有矛盾性,C、Mo、V含量增加可以提高高温强度,而以上合金元素的增加加剧偏析,同时使碳化物含量增加,造成韧性不足。在这里,本文以提高高温强度为目的,题为合金元素对热作模具钢高温强度的影响为主要内容,深入讨论,并以此分析结果研制开发新型压铸模用钢QDXHARMOTEX,并对该钢的诸多特性进行初步探讨。

图2 压铸件破损表面的横截面显微组织

2 试验方法

2.1 试样的制作及化学成分

采用真空感应炉冶炼、浇注100kg钢锭。钢锭经1,230℃加热锻造加工成35×70mm扁钢,870℃保温2h缓冷退火。加工比为10.0。表1所示为试样化学成分,化学成分以0.33C-0.12Si-0.60Mn-5.1Cr-2.0Mo-0.5V(mass%)为基础,主要对Cr、Mo、V进行微调设计6种化学成分。对碳化物形成元素的添加量作以调整,淬回火后稳定碳化物所占的比率有所变化,特别是对高温强度影响显著的合金元素微调,进行成分进行设计。D1~D5钢在北美压铸模协会(NADCA)的C钢成分范围内。表中成分参照JIS标准中SKD61的化学成分。

表1 试样的化学成分(%)

分别对淬回火硬度、抗软化性、冲击性等特性进行试验研究。淬回火硬度试验,从试料心部切取边长为15mm的试样,经500℃~640℃保温60min空冷重复处理2次,测试布氏硬度。同时模拟实际的模具热处理制度,收集淬回火硬度数据。经冷却30min后淬火,580℃~595℃保温5h重复处理3次,进行硬度测试,按照以上热处理制度,淬火后冷却速度与300mm方钢油冷心部冷却速度相当。

抗软化性试验。从试料心部切取边长为15mm的试样,要求试样满足45HRC调质硬度。测试调质硬度后,试样在箱式炉进行温度为600℃的保温时长为3~100h,空冷后测试硬度,对抗软化性进行评价。

夏比冲击试验。试样从试料心部与轧制方向垂直面切取60×13×13mm毛坯试样,经45HRC硬度调质处理后,按照标准加工成2mm-V缺口试样进行试验。试验温度为常温。

2.2 淬回火后碳化物类型与碳化物所占比例预测

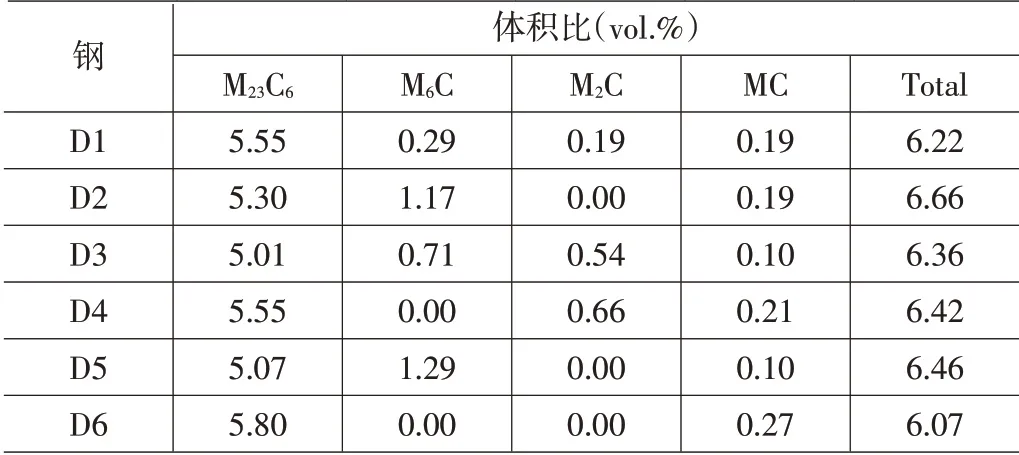

如表2所示,淬回火处理条件下45HRC调质硬度下析出碳化物种类及所占比例的平均计算结果。采用Thermo-Calc®综合热力学计算软件系统,以TCFe6数据为基础。而且,1,030℃淬火态下不同回火温度析出的各类稳定碳化物所占的百分比。如图3所示,淬回火后Mo、V及Cr合金元素含量对稳定碳化物的析出类型的影响示意图。在本研究的化学成分范围内,M2C型碳化物随着V含量的增加Mo含量的降低而增加。同时随着Cr含量的降低碳化物也有增加倾向。一方面,M6C型碳化物随着Mo含量的增加V含量的降低有增加倾向。另一方面,M23C6型碳化物随着V、Mo含量的降低有增加倾向。多种碳化物的综合作用结果,本研究在试验钢成分范围内,预测淬回火后稳定碳化物的析出种类及所占比率。

图3 Mo、V和Cr合金元素对析出碳化物的影响

表2 淬回火条件下稳定碳化物的体积分数

3 试验结果

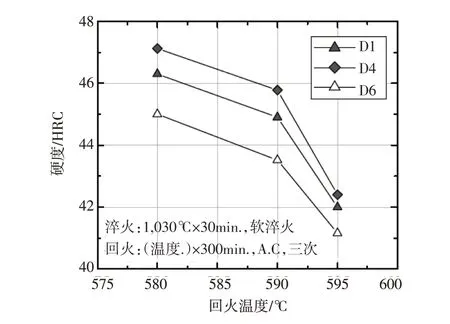

3.1 淬回火硬度

如图4所示,淬回火硬度示意图。淬回火后D4钢的抗高温软化性能最好,D3、D1、D2、D6、D5钢抗高温回火性能逐渐减弱。表2所示为淬回火状态下析出的碳化物及所占比率,D4钢中M2C作为稳定的碳化物所占的比率较高,表现出优越的抗高温软化性能。M2C、M6C、M23C6型碳化物在高温状态下较为粗大,M2C型碳化物硬度为1,800~3,000HV,M6C为1,600~2,300HV,M23C6为1,000~1,800HV,M2C型碳化物具有较高硬度。碳化物具有强化作用,M2C型碳化物对抑制高温软化,保持红硬性的作用较为突出。

图4 回火温度对D1~D6钢硬度的影响

3.2 抗软化性

图5所示为抗软化性试验结果。如表3所示,试样原始初期调质硬度为45HRC的回火温度下,保温100h后用硬度的下降量(以下称为软化量)表示。软化量的试验结果显示,D3、D4钢的软化量最少,D2、D1、D6、D5软化量依次增加,与先前抗高温软化倾向的分析结果一致。即调质处理时回火温度较低的D5、D6钢软化度减量最大。而调质处理时回火温度较高的D3、D4钢软化度减量较少。这是由于回火温度高有利于碳化物的析出及长大,随即在600℃的温度下保温后,作为影响软化性能的主要原因之一,碳化物的迅速析出及缓慢长大是主要影响因素。在高的回火温度达到目标的调质硬度,有利于提高抗软化性能,即确保在淬回火状态下获得稳定的M2C碳化物作为成分设计的主导思想。

图5 保持时间对D1~D6钢硬度的影响

表3 600℃保温100h硬度下降值

3.3 缓慢冷却淬回火硬度

前述试验,试样尺寸较小,冷速较快(理想)状态,而作为热锻模具尺寸要远远大于试样尺寸,模具心部从淬火态冷却时降温速度降低,使回火保温时间变长。此外,为了提高韧性,需要3次回火以满足使用需求。实际压铸模热处理淬回火硬度的波动情况与图4结果略有差异。在这里,考虑大型模具,对缓慢冷却淬回火硬度进行测定。如图6所示,D1、D4及D6钢缓慢冷却淬回火硬度。D4和D1钢比D6钢能保持较高硬度。淬回火硬度要满足压铸模的实际生产条件,试验中使用的试样尺寸较小、冷速较快,和实际生产存在差异。在这里,对析出碳化物的类型、缓慢冷却淬回火硬度的测定、采用残渣法测定碳化物析出类型、X线反射结果分别解析。以D1、D6钢作为试验对象,采用590℃温度回火。X射线反射结果如图7所示。两钢种析出碳化物为MC、M2C、M23C6及M3C。其中M2C碳化物及M23C6、MC碳化物对应峰值(1)及(2)进行比较,D1钢的峰值(1)较高,可以确认D1钢的M2C型碳化物析出较多。

图6 D1、D4和D6钢回火温度与硬度的关系

图7 D1、D6钢X-射线碳化物分析结果

3.4 韧性

如图8所示,夏比冲击试验结果。D1、D6钢的冲击值最高,D2、D4、D3、D5依次降低。表2所示稳定碳化物的种类及所占比率的比较结果,M6C、M2C、MC型碳化物越多,冲击值降低。Mo、V是构成以上碳化物的主要元素,同时显微组织的不均匀性及元素偏析也对冲击值产生影响。

4 QDX-HARMOTEX的开发

4.1 QDX-HARMOTEX开发与策划

前面已经讨论过,提高高温强度(抗软化性)的有效方法为,材料具有高温回火时晶粒粗化倾向小,硬度较高的M2C碳化物析出较多的特性,即为增加V的合金含量,降低Mo、Cr合金含量,添加过量的Mo和V合金含量,使材料韧性降低。高温强度与韧性兼顾考虑,进行成分合金元素配比。以JIS标准SKD61钢为基础开发研制抗软化性优良的QDX-HARMOTEX压铸模具用钢。该钢种采用电渣重熔工艺,具有组织致密、性能优良的特性。该材料具有抗软化性及抵抗裂纹敏感性、高韧性为产品特性,本文对QDXHARMOTEX的淬回火硬度、抗软化性、韧性、抵抗裂纹敏感性进行了详细探讨。

4.2 试验方法

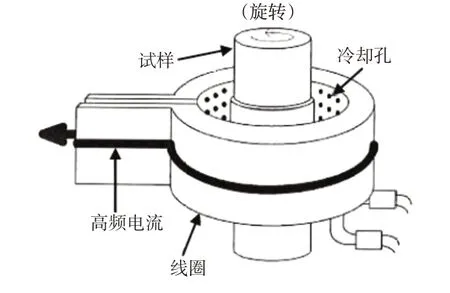

试验材料经60t电炉、LF炉精炼,RH真空脱气,铸锭加工后经电渣重熔(ESR)后,再经加热、锻造成型。成品外形尺寸与SKD61 ESR略有不同,QDX-HARMOTEX规格为180×610mm,SKD61 ESR规格为140×270mm。其他淬回火制度及抗软化性、韧性试验相同如2.1节所述。在此进行了抗裂纹敏感性试验,是在模拟实际作业环境下进行。试验装置略图如图9所示。中央的试验料周围有加热线圈及冷却孔环绕,对试验料进行高周波电流的急速加热、冷却交替循环操作。本次试验,试验料的硬度为45HRC,600℃加热保温5s,1,000个加热、冷却周期循环,观察试验料的整体疲劳裂纹情况及裂纹最大深度,并对比分析。

图9 热疲劳裂纹试验装置示意图

4.3 试验结果

如图10所示,QDX-HARMOTEX与SKD61 ESR的淬回火特性比较。QDX-HARMOTEX钢是根据理论分析结果本文讨论的满足M2C碳化物析出较多进行合金元素配比,成分设计的高性能材料,在565~570℃以上温度回火,硬度明显高于SKD61 ESR钢。在较高的回火温度,满足压铸模的实际使用硬度为40~50HRC的要求,有效提高了压铸模的抗软化性。

图10 回火温度对QDX-HARMOTEX and SKD61 ESR钢硬度的影响

图11所示为QDX-HARMOTEX和SKD61 ESR钢的抗软化试验结果。从图中可以看出,QDXHARMOTEX比SKD61 ESR钢软化量小,具有优良的抗高温软化性能。可以有效减少长时间使用所引起的模具软化、抑制热疲劳裂纹的产生,延长模具使用寿命。

图11 回火温度对QDX-HARMOTEX and SKD61 ESR钢硬度的影响

图12所示为常温夏比冲击试验结果。QDXHARMOTEX钢采用电渣重熔生产制造工艺,具有科学合理的合金元素配比,成分均匀、组织致密、偏析程度小、碳化物均匀细小,与SKD61 ESR相比具有更加优良的韧性。

图12 冲击试验结果示意图

图13所示为热疲劳裂纹的试验结果,QDXHARMOTEX与SKD61 ESR相比,新型压铸模具钢对表面热疲劳裂纹的产生具有有效的抑制作用、同时有效减少热疲劳裂纹的平均深度及最大深度。结果表明,该新型材料具有高温强度高、韧性好、抗热疲劳裂纹性强的特点。

图13 热疲劳裂纹试验结果

5 结论

热作模具钢的高温强度(抗软化性能)、韧性及合金元素的影响有以下几点:

(1)通过在高的回火温度下达到目标硬度,在淬回火状态下获得稳定的M2C型碳化物的合金元素配比,可以获得较好的抗软化性能。

(2)淬回火状态下,析出较多的M2C型碳化物的基础成分,合金元素的配比为,0.33C-0.12Si-0.60Mn-5.1Cr-2.0Mo-0.5V(mass%),适当降低Cr、Mo含量,增加V含量。

(3)Mo、V的过量添加,使韧性下降。

(4)本文所述新型材料QDX-HARMOTEX与SKD61 ESR相比,具有优良的高温强度和韧性,经试验确认具有良好的抗热疲劳裂纹性特性。

QDX-HARMOTEX是在满足近年来模具钢使用环境恶化,压铸模诸多性能亟待优化的背景下,研制开发的高性能材料,相当北美压铸模协会(NADCA)的C grade材料,经验证对于材料性能给予很高的评价。QDX-HARMOTEX能够抑制热疲劳裂纹的产生,具有良好的强韧性配合,材料各项性能稳定,延长模具使用寿命。