氧对慢走丝用电极丝表层气化金属层影响因素的机理分析与研究*

孟宪旗

(宁波博德高科股份有限公司,浙江宁波 315135)

1 引言

对于精密加工领域的管理者来讲,考虑的是如何提高效率,而对于慢走丝线切割电火花放电加工方法(国家标准GB/T 37501-2020定义为单向走丝电火花放电加工)而言,因为受电极丝性能的限制,提高速度的同时会降低切割精度,而提高电火花放电加工精度之时,会相应地损失切割速度。因此本文所论述的电极丝是在不损失电腐蚀精度的同时,寻求一种新型高性能电极丝,适合于切割形状不规则或结构特殊的工件,且加工后的工件表面粗糙度值、尺寸精度、直线度优于其它相似类型的慢走丝放电加工用电极丝,并且切割速度得到提高。

2 技术背景

随着航空航天、舰船制造、高铁、汽车、微电子、工业机器人、医疗器械等行业配套的高性能电极丝需求的持续增长,在高性能电极丝研发制造领域,我国仍是空白,仍然处处受制于人,制约了相关工业的发展。根据研究需要,分析了如下不同类型的电极丝。

普通电极丝,主要分为如下两种。普通黄铜电极丝:因受二元合金黄铜中锌含量的限制,它的切割速度受到了制约,不适用于高效率和高精度的加工;镀锌电极丝:因为直接采用电镀后塑性加工生产成品的方法,表层锌层和芯部是物理分离的,掉锌粉的情况比较严重。

镀层电极丝,主要分为以下4种。①速度型镀层电极丝:切割速度比镀锌电极丝的切割速度快10%~15%,适合于高效率的加工,但切割时形位公差(或直线度)不容易保证;②贝塔型电极丝:电极丝的表层金相结构为贝塔相组织,贝塔相脆性比阿尔法大,切割时电极丝的表层韧性较差,在应用时常常切不动或者断线;③伽马型电极丝:表面切割精度会较高,这种电极丝在切割尺寸形状复杂的工件时,常常切不动或者断线;④复合型电极丝:生产成本会高于上述几种类型的电极丝,因为使用成本的原因,很少用户能够使用。

慢走丝使用者应用的产品基本上属于如上两类,且如上电极丝是在特定的作业环境下,根据不同的应用场景进行选择的。根据上述分析,电极丝产品的应用作业环境决定了电极丝产品要具有达到放电要求的力学性能与电性能,因为电极丝的力学性能与电性能对提高直线度和表面质量是有益的,足够的力学性能可以阻止放电爆破时丝引起的振动。据研究分析证明:电极丝力学性能达到420~1,160MPa、导电率大于18.5%IACS时,是根据慢走丝机床设计要求,对所匹配电极丝性能的基本要求。

电极丝产品的表层金相组织决定了电腐蚀的相应特性,根据已有的技术发现,Zn是现有被发现的一种最优的气化金属,且经过更深入的研究证明,锌的汽化能力同Zn所形成相的结构有必然联系,与元素比例有一定的內禀关系,超过了电极丝在高温冲刷状态下的力学性能极限,电极丝就会在高温放电时突然断裂,因此电极丝的表层金相结构是影响电腐蚀的一个重要因素。

3表层含氧电极丝的结构特点与氧作用机理分析

3.1 表层含氧电极丝的结构特征

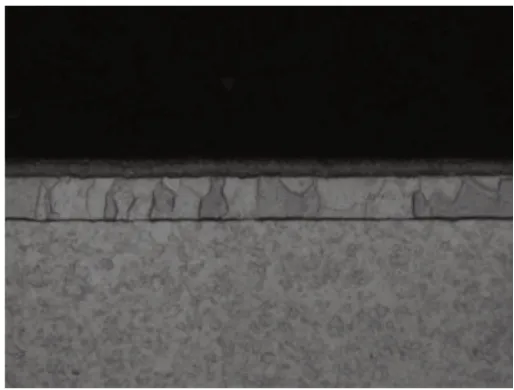

根据上述理论研究,设计了一种具有3层结构的电极丝,分别为内层(基体金属),中间过渡层,表层金属层,选择已经制造完成的电极丝成品,进行如下分析,横截面结构如图1所示。

图1 含氧电极丝截面(SEM/300Χ)

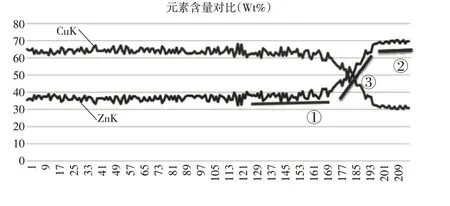

采用捷克产扫描电镜从电极丝的最外层到芯部20μm的距离扫描200个点,对200个点的CuZn元素含量分析,并绘出如图2所示曲线。

图2 铜/锌含量分部图

(1)内层(芯部)。内层(芯部)采用合金化的上引法洁净连续熔铸技术制备而成,添加了0.001%~0.03%硼及/或添加的Ti、Ni、Fe、Si、Mn、Sn、Al、P、Re中的一种或两种元素,既细化了晶粒又起到了形核作用,使芯材强度达到1Gpa以上。力学性能是保证电火花放电的关键因素,提升放电加工时的工件的直线度公差。芯材金相图片如图4所示,图3所示为没有进行合金化的常规芯材。

图3 常规芯材

图4 本电极丝芯材

另一方面,硼的原子半径小,锌原子半径大于硼,硼的存在使芯材中的锌在消耗时,迅速占领锌原子留下的空位,阻止芯材金属不被继续损耗,使芯材力学性能不继续下降。

(2)外层。外层含0.001%~3.0%的氧,氧的存在阻断了表层金属层内CuZn组织的连续,有利于放电时的间隔放电,提升放电后的表面质量。经过研究及验证,表层金属内氧达到0.001%~3.0%时,氧和铜及锌充分形成CuO、Cu2O、ZnO等金属间化合物,这种物质阻断了电极丝表层内CuZn组织的连续形成,对电极丝的间隔放电是有促进效果的,提升了电火花放电腐蚀时电极丝的冷却能力和电火花腐蚀物的排出能力。

当在氧化性热处理气氛下进行热处理,氧单质会扩散到表层金属层中,同基体金属形成CuO、Cu2O、ZnO,表层的Zn与芯材的Cu相互之间进行迁移,生成CuZnO复合金属表层,CuZnO复合层的形成使电火花放电腐蚀加工时的电火花更加稳定。CuZnO复合层内Zn比例大于50wt%后,其比例提高对提升气化性能是有益的,降低了切割时的工件表面粗糙度。

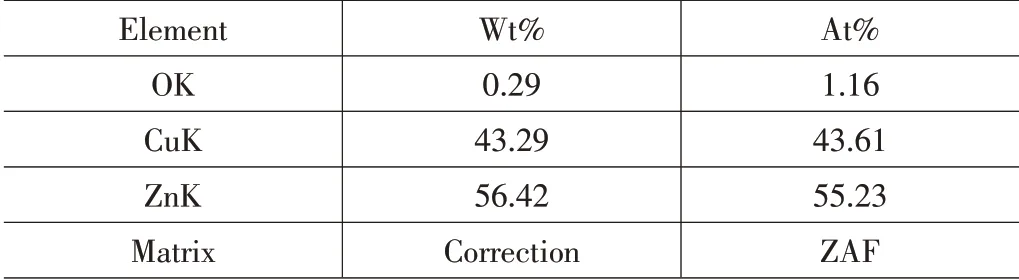

图5所示为经过高温扩散后的电极丝母材,氧含量在500倍金相显微镜下的微观显示,如图5所示,图6所示是2,000倍的扫描电镜分析结果,表1是表层金属层内某一点的成分。

图5 金相组织 500×

图6 扫描电镜 2000×

表1 表层金属层内某点成分

(3)过渡层。过渡层通过在氧化性气氛下对覆过Zn的表面进行特殊的处理而形成,由Cu、Zn、O 3个主要元素形成的复合相合金过渡层,如图2所示,由芯材金属同表层金属层通过化学反应,原子迁移而形成,且过渡层中的Cu、Zn比例呈线性分部,使电极丝的表层与芯材融为一体,防止电极丝在高温放电时因为温度的剧烈变化引起的冲刷而使表层脱落,解决了普通电极丝易掉粉的技术难题。

热处理时,芯材中加入的Ti、Ni、Fe、Si、Mn、Sn、Al、P、Re元素的一种或多种,必然会有有部分迁移到表层中,同时会有一部分沉积在中间过渡层,电腐蚀首先作用的是表层金属层中的Zn,而沉积在过渡层中的添加元素因气化温度比Zn高而滞留,滞留的元素保证线电极尺寸稳定,使切割工件的直线度公差优于其它类型的慢走丝用电极丝。

CuZnO复合层延缓过渡层中锌的损耗,使电极丝放电稳定,CuZnO内的Zn被稳定的消耗,减少了切割时表层金属的放电过渡损耗,从而达到了节能降耗的效果。

3.2 表层金属层中氧的作用机理分析

首先,排屑作用和冷却作用的原理是,放电时,Zn的气化温度低于Cu,首先被烧蚀掉,而氧同基体金属形成的高熔点CuO、Cu2O、ZnO却残留在电极丝表层,保证了电极丝外形尺寸不变,同时,Zn在高温烧蚀后留下的空间位置增加了电极丝表层几何面积,表面几何面积的增大,扩展了电极丝本体的散热面积,放电时聚集的热量就更容易被冷却介质带走或中和掉,使电极丝的放电性能更优。

其次,电极丝作为电火花腐蚀加工时的线电极,电火花放电时,电极丝(线电极)的尺寸稳定性是提高切割精度的关键因素,因为金属间氧化物CuO、Cu2O、ZnO的存在,表层金属层中含氧的电极丝优于其它类型的电极丝。

再者,表层复合金属层中CuO、Cu2O、ZnO的存在,使电极丝在高温切割时产生高温自润滑能力,类似于在电极丝表面涂抹一层高温润滑剂,可以减少由于高温摩擦对切割工件表面的损伤,降低切割工件的表面粗糙度。

4 表层含氧电极丝的试验验证

4.1 成分设计

根据理论研究及技术试验,设计出如下一种表层含氧的单向走丝用电极丝,成分配方具体如下。

化学组分设计为:芯材化学成分为铜:58.5%,硼:0.0025%,加入的其它元素的含量为0.15%,加入的其它金属元素为铁和稀土,不可避免的由原材料带入的杂质元素小于0.3%,其余为锌;表层金属层的化学成分为:铜:41.0%,氧:0.015~1.2%,稀土:0.001%,铁:0.08%,不可避免的杂质元素含量小于0.3%,其余为Zn。

4.2 制备过程

步骤1:按上述成分要求对合金材料进行配比,并进行熔炼,当熔炼温度在950℃~1,150℃时,开始铸造,铸造速度为1.2~4.0m/min,铸坯尺寸为ϕ9.5mm。对ϕ9.5mm的坯杆进行塑性加工,并进行表面洁净处理及再结晶退火,连拉连退制成ϕ1.2mm的,含Cu为59.5wt%的黄铜线,之后采用环保型电沉积方法在黄铜线表面覆盖厚度20μm的Zn。

步骤2:将上述步骤1加工成的材料在氧化性气氛下热处理。热处理的工作气氛是:将上述步骤1电沉积后制成的材料置于加热炉内,控制热处理的气压为5MPa,氧含量不低于50%,热处理温度为350℃~420℃,保温时间5h,形成母坯料,然后随炉冷到60℃出炉。

步骤3:采用在线连续退火连续拉伸方式对上述步骤2中生成的母料坯料连续拉伸和去应力退火,工艺条件为:退火温度在650℃的条件下,在线退火速度550~1,500m/min,退火长度1.5~10.0m,然后于退火液中进行后处理,退火液温度为20℃~150℃,并卷取收线并生产最终成品,制成的电极丝尺寸为直径ϕ0.250mm,电极丝的力学性能为955MPa。

5 表层含氧电极丝的放电加工试验评定

根据我们设计的慢走丝电火花线切割应用标准,对上述制造出的电极丝产品在客户处同普通黄铜切割线,以及法国某一知名公司制造的同本试验方案类似的电极丝产品开展加工性能评定。

5.1 放电加工试验方法

试验对象特征:工件尺寸:40×6×6mm(0.5×3mm带凹槽);切割工件材质:SKD11(进口合金模具钢);线切割机床参数设置模式:NM;加工次数:割一修三;放电加工时浸水方式:浸入式。

慢走丝放电加工设备的张力参数设计值:匹配大于900MPa的电极丝;冷却方式:喷嘴压靠在工件上。慢走丝切割机品牌:日本Mitsubishi;机床型号:MV1200/2016机器(国产)。

5.2 放电加工试验评定

切割结果评定如表2所示。

表2 电极丝性能参数对比

综上可知,本发明电极丝电性能高于其它类型的电极丝,且切割出来工件的表面粗糙度同同种类型的电极丝更优,切割速度更快,自动化程度高,质量稳定,投放国内外市场以后,深受客户好评。

6 结束语

电极丝芯材经上引法连续熔铸技术制备,在线连拉连退及热处理,表层金属层热处理后生成母坯料,对母坯料进行大于80%的加工率加工生成表层金属层含氧的电极丝成品,经过试验验证得出如下结论。

采用合金化的芯材制造技术制造的含硼或者Ti、Ni、Fe、Si、Mn、Sn、Al、P、Re元素中的一种或者两种元素制造的合金化芯材,对提高电极丝的性能是有益的;由铜锌氧等其它微量元素制成的中间过渡层对提升电极丝的放电加工质量,可以降低电极丝表层脱落的问题;电极丝表层内的氧对电火花放电腐蚀加工是有益的。