硬料孔加工以钻代铣工艺技术研究

冯亚坤,魏培杰,谢志红

(珠海格力精密模具有限公司,广东珠海 519070)

1 引言

钣金模具硬料材质在经过热处理后,硬度值一般能达到55~62HRC,材料硬度越高,切削性能越差,且硬料的螺丝底孔特征直径小(一般尺寸为ϕ10.6mm、ϕ8.7mm、ϕ6.8mm、ϕ5.2mm、ϕ4.3mm、ϕ3.4mm)且深度一般能达到15~30mm,利用小刀铣削时间长,难排屑,且为了满足螺丝底孔的加工深度,还不得不人为拉长铣刀的装刀长度,大大提高了断刀的概率,增加了刀具成本,有时,为了减少断刀还会降低下切量Ap和进给速度Vf,导致现场加工效率太低,制造成本高,这种加工方式已经不能满足市场对于模具制造短周期、高效率、高质量的要求。

2 硬料孔特征加工现状

以PowerMILL编程软件为例,钣金模具硬料螺丝底孔的加工一般选用D6R0.5、D4R0.5或者D3R0.5的圆鼻刀运用等高开粗的方式逐层铣削,考虑硬料铣螺丝底孔时会因侧面擦刀杆而导致断刀,因此在编程前,先将螺丝底孔单边拔模0.15°以防止断刀,如图1所示,以M12mm的螺丝底孔ϕ10.5mm为例,编程选用D6R0.5圆鼻刀采用等高加工,切削方式为顺铣,螺旋下刀切削,如图2所示,下切步距(Ap)为0.06mm,进 给 率(Vf)为700mm/min,铣削深度为25mm,加工一个螺纹底孔需要耗时约5min,从产能方面已经不能满足市场竞争的需求,且由于材质较硬,特征较深,铁屑无法顺畅排出,极易发生断刀异常,且螺丝底孔精度要求较低(公差要求一般为±0.1mm),用如此耗时费力的加工方式来加工此类特征,得不偿失。

图1 螺丝底孔单边拔模0.15°示意图

图2 硬料螺丝底孔传统加工方式

根据不同大小的螺纹底孔,选用不同的刀具,加工参数如表1所示。

表1 各螺纹底孔铣削加工参数表

3 工艺革新探索

众所周知,粗加工工序对于螺丝底孔的加工都是采用同直径的内冷钻或者外冷钻加工达图,这种加工方式效率高,几秒钟便能加工完一个孔特征,解决了用铣刀加工难排屑的问题,大大降低了非刀具正常磨损外的断刀异常。据此,能否用内冷钻或者外冷钻代替铣刀通过改变其加工参数达到可加工硬度为55~62HRC的加硬材料的目的。

内冷钻和外冷钻主要的区别在于内冷钻钻尖部位有两个跟随螺旋槽的中心出水孔,在加工时,内冷钻通过这两个出水孔喷射出高压水,铁屑跟随高压水通过钻头周围的排屑槽反冲出特征,起到排屑的作用;而外冷钻没有中心出水孔,需要通过外部冷却水冲出铁屑来排屑。根据钻孔加工工时的计算公式可知:

式中Vf——进给速度

N——主轴转速

Fz——每齿进给

Zn——刀具齿数

综合上述所知,提高进给速度能够降低孔加工的时间,提升效率,而内冷钻的进给速度是外冷钻的几倍甚至十倍。且在加工时,内冷钻的循环方式是单次啄钻,而外冷钻的循环方式为深钻,如图3所示,单次啄钻的在加工中的抬刀次数明显少于深钻,在两种钻头都能使用的粗加工工序中,当然优先选择内冷钻作为加工孔特征的主要手段。

图3 两种钻头的不同循环方式a——单次啄钻 b——深钻

而对于硬料(55~62HRC)的钻孔加工,内冷钻的优势将荡然无存,由于材料硬度高,内冷钻的中心出水孔就会成为强度的最薄弱点,经过现场测试,在其周围很容易产生应力集中而导致刀具碎裂,不适合硬料孔类的加工,所以运用强度相对均匀的外冷钻,结合现场的加工现状,测试出合适的加工参数是解决硬料螺丝底孔以钻代铣的唯一途径。

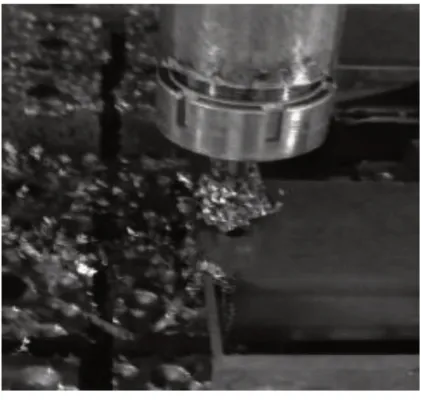

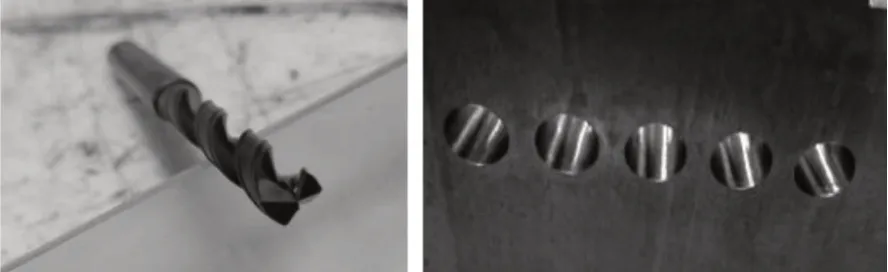

外冷钻一般有螺旋槽型和近直槽型两种类型,如图4所示,根据现场实际加工得知,近直槽型外冷钻在加工硬料时,声音刺响,缠屑明显,断刀现象严重,如图5所示。而螺旋槽型外冷钻表面有一层黄色PVD高速涂层,增加了钻头的耐磨性和刚性,更适合硬料的加工。

图4 两种不同类型的外冷钻 a——近直槽型外冷钻b——螺旋槽型外冷钻

图5 直槽型外冷钻缠屑严重

综合上述分析,运用螺旋槽型外冷钻通过调节相关加工参数解决加硬材料(55~62HRC)螺丝底孔的加工问题是目前最符合实际需求、最高效的一种方法。

在表2所示的加工参数及加工环境下,根据现场实际测试可知,对于M8mm、M6mm、M5mm、M4mm的螺丝底孔的加工,在钻孔过程中,断屑良好,均未出现断刀、缠屑现象;对于M10mm和M12mm的螺丝底孔的加工,孔的中上段断屑良好,在接近钻穿时,会出现断屑不良现象,但铁屑不会缠绕在刀具上,对钻孔加工的影响几乎可以忽略,加工过程中均无异常声响且在加工完10个通孔后未出现断刀现象。以M12mm的螺丝底孔为例,ϕ10.5mm外冷钻加工完10个通孔后刀具磨损情况和加工的通孔实际情况如图6所示。

图6 刀具磨损情况及加工特征的实际情况

通过上述工艺,基本实现螺丝底孔以钻代铣新工艺,以PowerMILL软件统计理论加工10个ϕ10.5mm深度为25mm的螺丝底孔的时间为例,其加工效率对比如表3所示,精度也满足图纸公差要求(实测尺寸为10.52mm),在刀具的使用寿命内,也大大减少了断刀率,降低刀具成本。

表3 新旧工艺加工效率的对比

需要注意的是,以钻代铣新工艺除了增效以外,还解决了非正常断刀问题,但是由于材料过硬,外冷钻没有经过任何其他处理,只是通过控制加工参数来保证加工的稳定性,所以,和粗加工使用钻头加工孔特征相比,外冷钻的损刀现象比较严重,刀具寿命的管控将显得尤为重要,根据刀具的磨损情况和加工特征的表面粗糙度合理分析,外冷钻钻硬料单条程序需要控制在200~250mm内。

4 各切削要素的理论分析

硬料螺丝底孔的钻孔加工,为了取得最高的加工效率,要加大主轴转速和进给速度,但是矛盾的是转速和进给的不合理增加会加速刀具的磨损,甚至造成非正常断刀。所以,为了保证刀具的使用寿命,对应的啄孔深度即下切步距就要降低,而下切步距的降低又会反过来影响加工效率。固主轴转速(N)、下切步距(Ap)、进给速度(Vf)和加工效率、刀具磨损程度之间相辅相成、相互影响,如何才能达到动态平衡,需要根据现场测试得到。

5 结束语

用普通外冷钻头代替铣刀加工硬料孔特征,加工效率提高了200%,减少甚至杜绝了因排屑不良导致的非正常断刀,打破了数控加工硬料无法钻孔加工的行业现状。“以钻代铣”新工艺不仅仅是一场技术革新,其发展和推广应用将带动了整个制造业的进步和效益的提升,是现代切削加工技术的发展方向[3],更是为广大从事制造行业的同事们推陈出新提供借鉴和指导。