大型耙吸船超高压黏土耙头高压冲水管路布置

陈旭,陶冲林,方华

(中港疏浚有限公司,上海 200136)

0 引言

高压冲水是耙吸挖泥船疏浚施工的重要辅助设备之一,在疏浚过程中,可通过高压冲水系统对水下泥土进行冲刷、疏松,达到提高耙吸挖泥船疏浚效率的目的[1-2]。据统计,目前国内的耙吸挖泥船所配备的高压冲水一般仅有1耀2 MPa,只适用于疏松土质,当遇到较小的渗透系数土质情况下,高压冲水效果显著减小[3]。连云港地区存在大量钙化结核物和黏土[4],常规耙吸挖泥船施工效率低下,船舶施工能力无法有效发挥。为了解决硬质黏土疏浚难题,比利时国际疏浚公司研制了安装超高压射流系统(DRACULA)的专用耙头,使用后疏浚硬黏土的产量提高了15%耀27%,还避免了耙头的堵塞现象[5]。中港疏浚为提高大型耙吸挖泥船在相关地区疏浚硬质黏土的施工效率,开展了大型耙吸船超高压黏土耙头研究,并在国内首次成功实船安装及应用。本文针对实船安装中的高压管线的布置展开研究,将高压泵站提供的超高压冲水以最优方式输送至耙头。

1 系统配置及超高压管路铺设要点

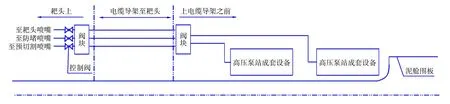

本项目共有4台超高压泵站,左右两舷对称布置,每台泵站可提供最大压力为38 MPa的高压冲水,其最大流量为0.8 m3/h[6]。高压管线的作用是将高压冲水从泵站高压管汇出口输送至耙头喷嘴,高压管线从高压泵站管汇出口经过伺服架、滑块弯管、耙臂管处无缝连接至耙头。高压管线工作介质及工作环境均为海水,管线及连接件均需要较高的防腐性能。在本项目中,高压管线系统材质采用高耐腐蚀性的ANSI316L。当耙吸船施工时,需将耙臂管推至船舷外侧,下放紧贴水底,耙头跟随泥面的高低而产生起伏旋转等动作。因此,高压管线不仅具有一定的结构刚度要求,而且还需一定的运动补偿功能,即采用软管及硬管柔性连接组合使用实现上述功能,其重难点在于满足伺服架在狭小空间内实现120毅变幅弯折,其主要布置如图1所示。

图1 高压管线布置原理图Fig.1 Schematic diagram of high pressure pipeline layout

2 高压管线硬管

高压管线硬管是整套高压管线的骨架,为整条高压管线提供定位及软管受力支持。因此,硬管需要有足够的强度和刚度,硬管规格的选取主要从内径和壁厚两个方面考虑。

2.1 内径选取

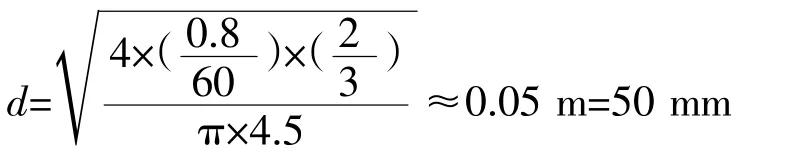

假设钢管内液体的平均流速为v,m/s;通过钢管的流量为q,m3/s;设钢管内径为d,m;则d表达式如下:

本项目中,柱塞泵的额定流量为0.8 m3/min,两台柱塞泵的高压冲水通过二分三多路阀块输送至耙头,为减小管路压力损失,最大流速4.5 m/s,带入公式(1)得:

通过计算可知,钢管内径选用50 mm较合适。

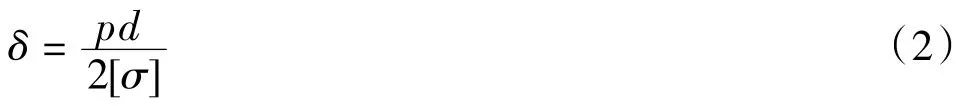

2.2 壁厚选取

参考液压管路中钢管壁厚选择计算公式,该公式反映了钢管内径、油液压力、内应力和钢管壁厚之间的数学关系。在计算钢管壁厚时,可按照下式计算[7]:

式中:p为钢管中水的压力,MPa;[滓]为钢管材料的许用拉应力,MPa。对于钢管[滓]=滓b/n,滓b为材料抗拉强度,n是安全系数,取4耀8。

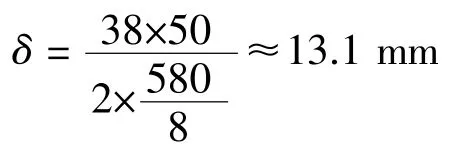

本项目使用的高压冲水压力为38 MPa,在疏浚高压冲水领域属于超高压。因此,本系统中安全系数选用8。根据相关文献可知,ANSI316L的抗拉强度 滓b为580 MPa,带入相关参数,计算结果如下:

根据ANSI316L的相关材料性能,故选用准76 mm伊14 mm的硬管即可满足总体性能要求。

2.3 管路校核

根据CCS《海上移动平台入级规范》2016版第4篇第2章管路设计通则相关要求[8],对上述硬管进行校核,确保系统安全可靠。根据规范受内压的钢管,其最小壁厚应不小于基本计算壁厚、弯曲附加余量、弯曲附加余量之和,将相关数据带入规范公式计算后,其结果如表1所示。

表1 钢管校核数据表Table 1 Steel pipe checking data sheet

由表1可知,在压力为42 MPa时,钢管的理论计算壁厚为12.39 mm。本系统选用的壁厚为14 mm,完全能满足38 MPa压力要求。

2.4 硬管布置

硬管是整个超高压管路系统中的受力管件,需具备足够的刚性。在硬管布置时,钢管应居中布置,避免造成耙管重心偏移。钢管尽量平行布置,少交叉,保持适当的间距,为安装管路接头和管夹等预留出足够的空间。同时,还需考虑耙臂管上存在如吊点等既有构件,需对硬管进行弯曲,钢管的弯曲半径要大于其直径的3倍。对于弯折角度大的部位,可以采用连续间断弯折代替一次性弯折,减少弯折处高压水冲击和局部损失过大。

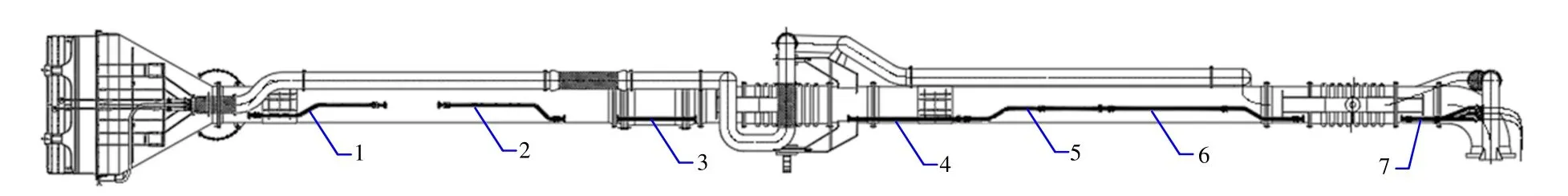

结合现有耙臂管,硬管的布置如图2所示,图中深色粗线部位管线为高压硬管,共7根。

图2 高压硬管布置图Fig.2 High pressure steel pipe layout

3 高压管线软管

根据软管布置位置的结构特点,可将软管分为2大类,第1类为伺服架处软管,此处软管存在变幅起落大、弯折角度大的特点,为本次软管布置的核心。第2类为耙臂管处软管,主要用于补偿耙臂在施工过程中的弯折或旋转。

与金属管不同,软管是柔性的,主要用于软管两端连接部件之间有相对运动的场合,并能够简化布管和安装。由于软管的柔性和自身材料的特性,使用时存在一系列需要注意的事项:1)合理确定软管的弯曲半径。布管时应确保软管的弯曲半径不小于推荐值,否则可能会影响其抗压能力。2)正确确定软管的长度。确定长度时考虑前后管路的运动范围及压力对软管长度的影响。3)软管的布置应位于同一平面内,避免软管产生扭曲,否则会影响其抗压强度,造成安全隐患。

3.1 伺服架处软管

伺服架处软管将高压阀块出口处的高压水分流至耙臂管,伺服架在施工过程中存在起伏高差大、弯折角度大、周围构建干涉多等特点,该处软管的设置对整个项目有着至关重要的作用。高压阀块位于泥舱甲板下,距伺服架下端横向距离为3 150 mm,高度相距为1 000 mm。若采用高压阀块直接连接至伺服架下端,高压软管长度较长。当伺服架下放到位后,高压软管随着伺服架旋转角度为114毅,即每个工作循环中,高压软管扭转114毅,对软管造成严重损害。经综合考虑后,在泥泵肋板开设通舱件,软管通过不同弯折高度的弯头并排排列至伺服架下端,避免伺服架收放过程中软管扭转,现场情况如图3所示。

图3 伺服架处软管现场情况图Fig.3 Real scene of hose at servo frame

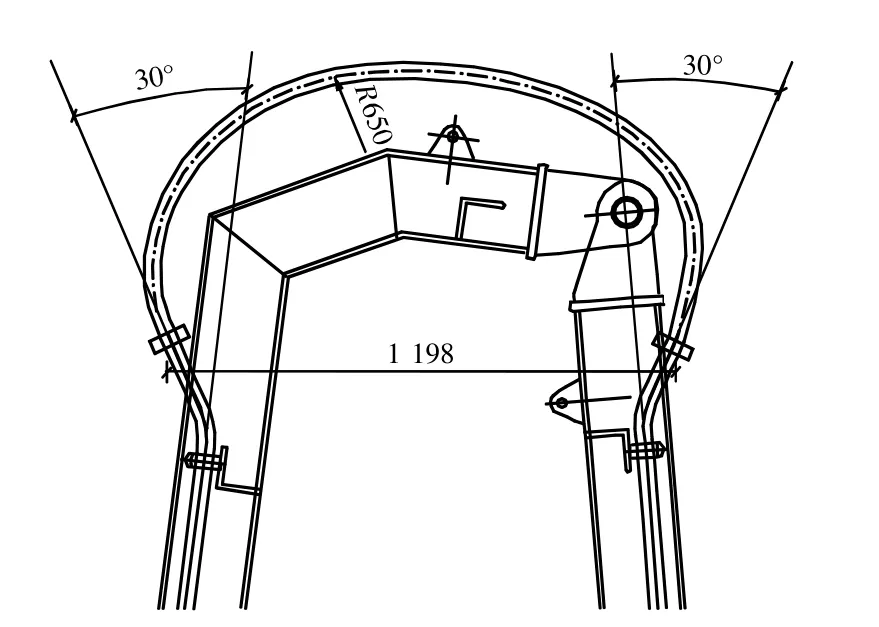

图4为原有伺服架管线结构图,伺服架顶端的横向间距为972 mm,软管的弯折半径为490 mm。根据软管性能表,软管的最小弯折半径为630 mm,无法满足要求,因此需要重新设计软管下端开口距离,即与软管连接处的硬管采用喇叭口形式向两侧扩张,通过模拟计算分析可知,当采用两侧扩口30毅后,软管最小弯折半径为650 mm,满足软管弯折要求(如图5所示),且由于30毅为液压弯折头常规尺寸,易于加工,故本项目中采用两侧扩口30毅的软管连接方案。

图4 原有伺服架管线结构图Fig.4 Pipeline structure drawing of original servo frame

图5 优化设计后伺服架管线结构图Fig.5 Pipeline structure drawing of servo frame after optimized design

3.2 耙臂管处软管

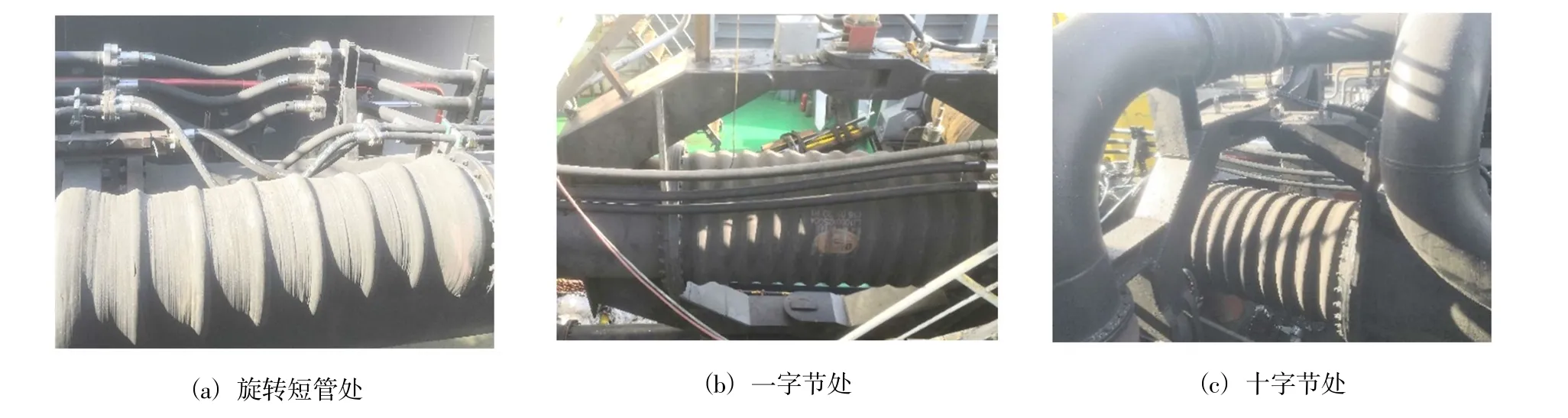

耙臂管处软管主要用于补偿耙臂的运动,分布在耙头、旋转短管、一字节、十字节处,软管的长度通过计算补偿量即可满足要求。所有耙臂管上软管均采用直通连接方式,有效避免了该处液压管过多弯折造成的局部阻力损失大的缺点,其现场情况如图6所示。

图6 耙臂软管现场情况图Fig.6 Real scene of hose at dragarm

4 具体实施步骤及安全防护

由于用船紧张,无法进行长时间的停船改造,为了加快整个项目实施进度,将本次改造高压管路分3个阶段安装。第1阶段,即在船舶施工期间,在修船厂内完成新耙臂管制造及高压管路硬管定位拼装。第2阶段,船舶靠码头修理时,完成整套耙臂管拆换及高压泵站实船安装。由于大直径高压软管在耙臂上安装为国内首次,为了保障高压软管的运动补偿功能,需现场测绘复核各软管尺寸及各接头角度。获取上述关键参数后,方可进入第3阶段,即高压软管扣压及现场连接工作。

由于38 MPa超高压冲水在国内疏浚领域应用尚属首次,常规高压冲水系统的最高压力为1.8 MPa,为确保设备安全高效运转,除了设计时充分考虑满足相关规范要求外,还着重采取以下安全防护措施:1)泵组出口至伺服架处的钢管法兰外部采用5 mm不锈钢板进行防护,共计18处。2)软管与硬管连接处选用国外进口防崩链进行安全防护,共计24处。3)高压泵站出口处设隔离链条,并设置警示标记,施工时防止人员接近。

5 结语

硬质黏土高效施工是世界级疏浚难题,本项目的超高压冲水耙头为该类工程提供有效解决方案。本文提出了安装在耙臂上由硬管及软管组合而成的高压管线,避免了传统高压冲水管在滑块吸口处易泄漏的问题,安全地将超高压冲水输送至耙头。通过在旋转短管、一字节、十字节等处直通连接方式,有效避免了耙臂上按既有液压管及电缆管布设而弯折过多,造成局部阻力损失大的缺点。本文具有较强的实际意义,可为后续修造船项目高效安全输送高压冲水提供一定借鉴。