钢管柱混凝土施工技术在中交汇通横琴广场工程中的应用

李侃,张滨,杨盼龙,魏春春,王鑫,张国河

(民航机场建设工程有限公司,天津 300456)

0 引言

钢管混凝土柱结构具有高承载力、良好的延性和塑性、抗震性能优越、施工方便等优点,能够在结构随着高度不断增加的情况下保证安全性。它既符合现代工程结构向大跨度、重载方向发展的需要,也符合现代化施工的要求,因此越来越广泛地应用于高层、超高层建筑工程中。由于钢管混凝土柱对结构受力有着较大的影响,因此保证混凝土的施工质量有着重要作用。本文以中交汇通横琴广场工程为例,通过混凝土配合比设计试验、施工方法优缺点分析和试验检测可行性论证,达到对钢管柱混凝土施工过程的严格控制。

1 工程背景

中交汇通横琴广场3号塔楼为钢管混凝土柱框架+钢筋混凝土核心筒+伸臂桁架的结构体系,建筑面积124 622 m2,地下部分共4层,地上部分共63层,建筑高度309.4 m。外框部分为钢管混凝土柱框架结构,外侧为12根混凝土填充的钢管混凝土柱作为竖向结构,钢管柱由下向上共有6种规格,分别为 准2 800 mm伊70 mm、准2 800 mm伊55 mm、准2 400 mm伊45 mm、准2 000 mm伊35 mm、准1 600 mm伊25 mm。钢管柱内设腹板,混凝土强度等级分别为C60、C50、C40,属于高强大体积混凝土,钢管柱混凝土均采用微膨胀自密实混凝土。

2 混凝土配合比设计

2.1 混凝土原材料的选择

为防止混凝土在泵送过程中发生离析、堵管等现象以及避免出现混凝土开裂的问题,保证混凝土的质量,针对珠海地材特点,对砂、石、水泥、粉煤灰、矿粉等原材料进行了详细调研,并选用符合规范要求的材料使用到本工程中。

1)细骨料为域区中砂,细度模数2.7,含泥量1.6%,泥块含量0.2%,氯离子0.01%,试验实测结果符合规范要求[1];

2)粗骨料选用粒径5~20 mm,针片状4%,含泥量0.3%,泥块含量0.1%,压碎值8%;粒径5~25 mm,针片状4%,含泥量0.2%,泥块含量0.1%,压碎值7%的连续级配的碎石,属于花岗岩;

3)胶凝材料选用中低水化热的普通硅酸盐水泥42.5,域级粉煤灰,S75级矿粉;外加剂选用SP-1聚羧酸缓凝型高效减水剂。

2.2 混凝土配合比设计

超高层大型钢管柱混凝土配合比设计既要考虑避免大体积混凝土开裂,又要满足超高泵送混凝土要求。由于其结构尺寸大、胶凝材料用量多,混凝土水化过程释放的水化热会产生较高的温度以及硬化过程的收缩作用,由此形成的温度应力、收缩应力是导致混凝土产生裂缝的主要原因;而混凝土的和易性更是直接影响超高泵送的重要因素。

根据以上两个方面的要求可知,混凝土设计配合比过程中必须满足:较好的和易性、较好的流动性、较小的黏度、不发生离析泌水、水化热低、强度达标等要求,并符合规范对自密实性能的要求[2]。自密实拌合物性能指标见表1。

表1 自密实拌合物的性能及要求Table 1 Performance and requirements of self-compacting mixtures

根据试验可知每增减10 kg水泥,其水化热将使混凝土的温度相应升降1益,因此应充分利用混凝土的后期强度,最大限度减少水泥用量。

结合本工程对混凝土的要求,对不同高度、不同强度等级的混凝土进行配合比设计,通过前期多次进行坍落扩展度、扩展时间、平板试验、J环试验、倒筒时间、压力泌水、含气量测试等试验[3]及绝热温升计算,最终确定了6组符合规范要求的混凝土配合比[4],见表2。

表2 钢管柱混凝土配合比Table 2 Concrete mixture ratio of steel tube column

2.3 混凝土的性能试验及分析

1)拌合物的工作性能分析

经试拌验证,混凝土拌合物流动性良好,保水性和黏聚性均满足要求[5];且在1.5 h后坍落扩展度的损失较小,可以满足实际运距的要求。通过与已完成的同类项目类比,推断可以满足超高泵送要求,具体结果见表3。

表3 试配混凝土拌合物性能试验结果Table 3 Test results of properties of mixed concrete

2)物理力学性能试验分析

按照表3中的试验配合比试拌,配制成型150 mm的立方体试块,每组配合比制做4组试块进行标准养护,分别在3 d、7 d、14 d和28 d对试块进行立方体抗压强度标准值试验,具体抗压强度情况见表4,符合规范要求[6]。

从表4中可得每组配合比的试块在标准养护28 d后强度即可满足设计要求。

表4 试配混凝土抗压强度试验结果Table 4 Test results of compressive strength of mixed concrete

2.4 混凝土入模温度控制

在钢管柱混凝土施工过程中,混凝土水化过程温差过大会导致后期出现较大的温度应力,使混凝土出现开裂现象,因此控制混凝土的绝热温升、入模温度极为重要。通过喷雾降低骨料温度、采用中低水化热水泥、减少水泥用量、拌和用水降温等方法可以达到降低混凝土拌合物的温度,同时在运输过程中采用混凝土罐车覆盖棉被的方式避免外界高温提高拌合物温度,达到控制混凝土的绝热温升,降低入模温度的目的,减少因温度应力而产生的混凝土裂缝[7]。

对试拌的混凝土拌合物每小时测1次温度,通过测量温度情况调整降温措施,保证混凝土入模温度控制在26~30益范围内。

3 钢管柱混凝土施工要点

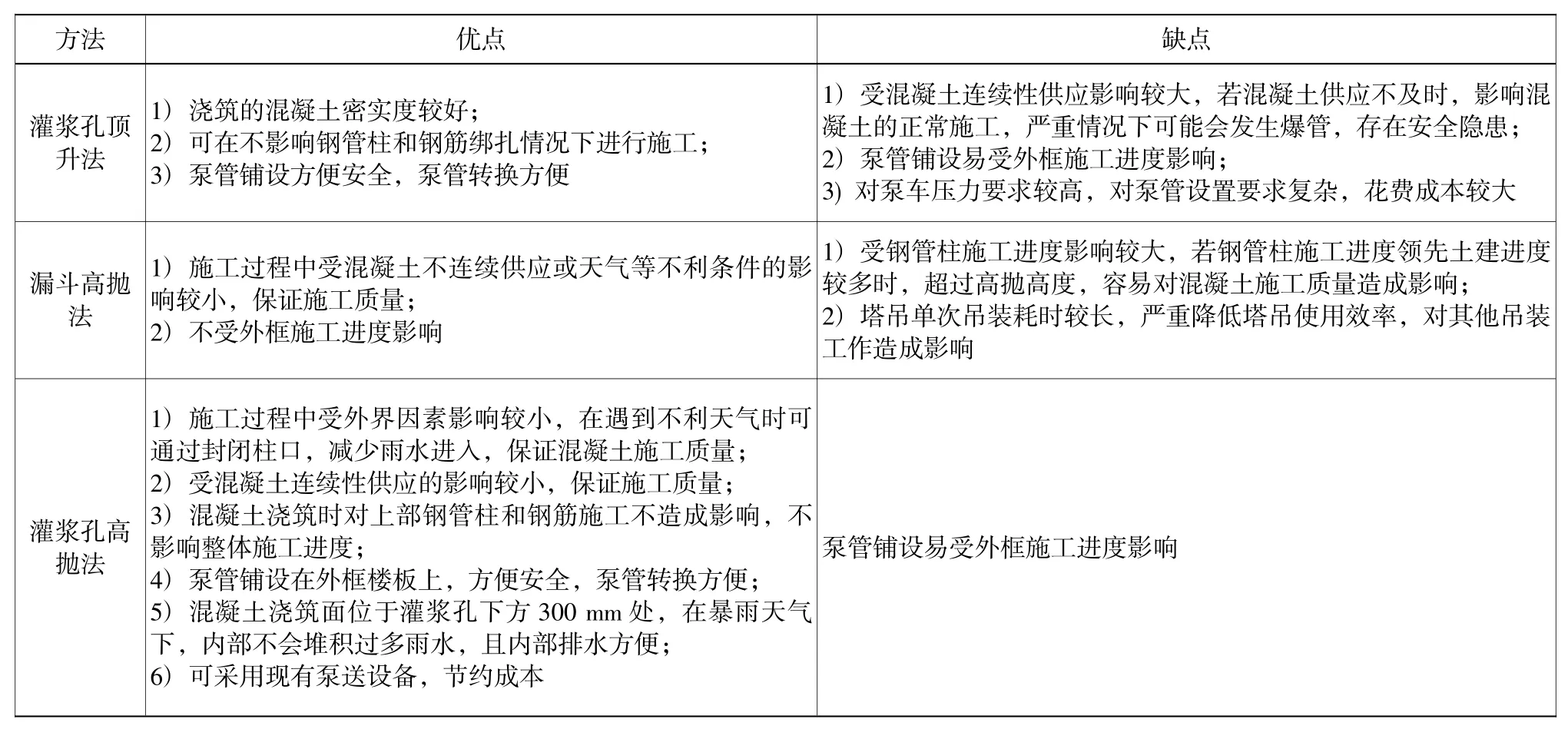

3.1 施工方法的选择

确定钢管柱混凝土施工方法是关键,常用施工方法有高抛法和顶升法。结合本项目施工特点,对高抛法和顶升法进行优缺点分析,具体情况见表5。

表5 浇筑方法优缺点分析Table 5 Analysis of advantages and disadvantages of casting methods

以上3种混凝土施工方法各有优缺点,根据本工程实际情况,最终选用灌浆孔高抛法浇筑钢管混凝土柱。确定两层(每9 m)开1个灌浆孔,并将泵管铺设在外框楼板上进行混凝土泵送施工。本方法可采用原泵送设备进行施工,不需额外提高泵机性能,有效降低了施工成本,并且在不影响上部钢管柱和钢筋施工的同时,保证了钢管柱混凝土的施工质量。

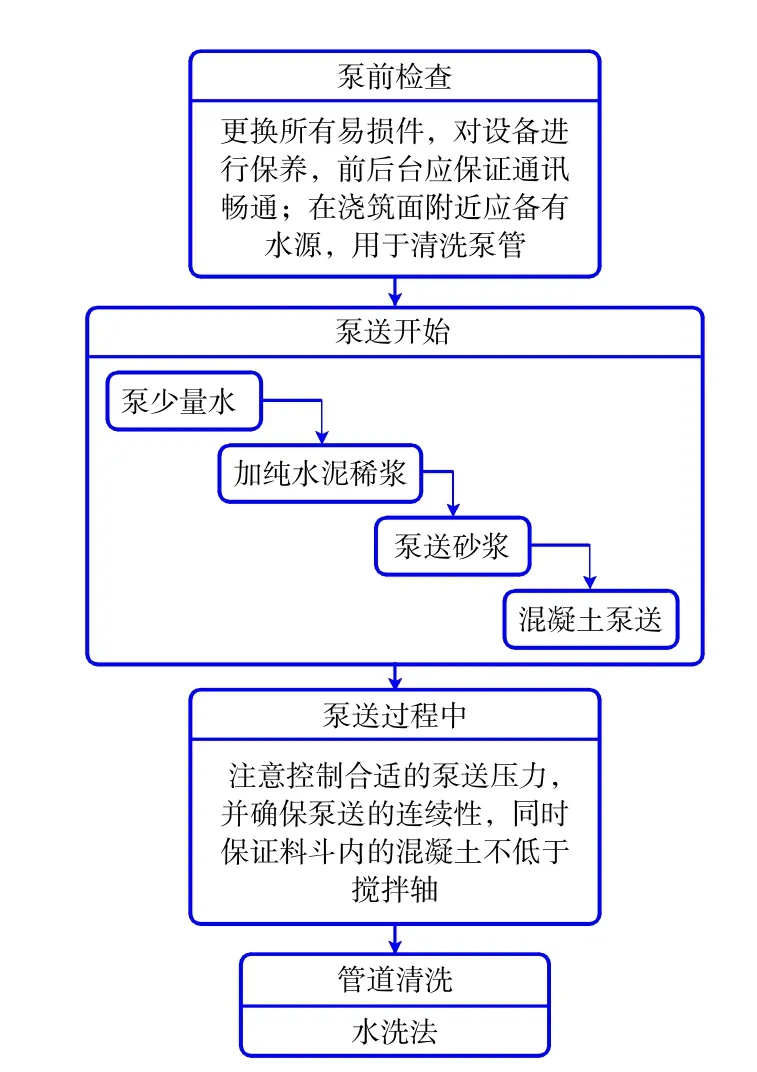

3.2 泵送工艺流程

泵送施工工艺流程如图1所示。

图1 泵送施工工艺流程图Fig.1 Flow chart of pumping construction process

3.3 积水处理

钢管混凝土柱在浇筑完成后,柱顶应进行遮盖处理,减少雨水进入钢管柱内,避免出现雨水积存。混凝土浇筑面位于灌浆孔下方300 mm处,灌浆孔在下次浇筑前应进行封堵,在雨水或者养护水堆积时,可通过抽水的方式进行内部排水,简单方便。

4 钢管柱混凝土试验检测

钢管柱混凝土施工完毕后,应进行混凝土缺陷检测,优先采用敲击法进行100%初步检测,为了更准确地表述试验结果,常选用的检测方法是超声法和钻芯法。根据超高层建筑施工特点,钢管柱混凝土缺陷检测采用超声检测法较为快捷准确。

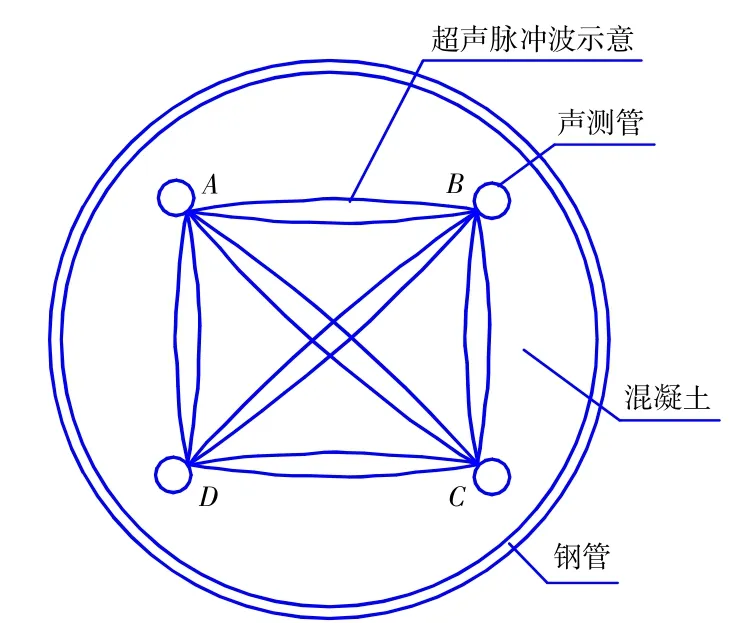

在施工前,根据钢管柱直径的大小预埋4根声测管,作为换能器的通道,并注水辅助检测。测试时每2根声测管作为1个测向,由超声检测仪通过声测管中换能器向混凝土内发射超声脉冲波,在另1根声测管中的换能器接受信号。通过记录分析超声波传播时间、波幅、信号频率,判定混凝土内部的缺陷情况[8]。钢管柱声测管布置见图2。

图2 钢管柱混凝土声测管布置图Fig.2 Layout of concrete acoustic tube for steel tube column

本工程严格按规范比例进行超声检测,现以8号钢管混凝土柱首层~八层检测为例进行数据分析,换能器通过“4根测管6个测道”共采集了1 338个点数据,数据统计结果见表6。

表6 8号钢管柱混凝土超声检测数据统计表Table 6 Statistical table of concrete ultrasonic testing data for No.8 steel tube column

超声波脉冲在混凝土内传播过程中,当混凝土的原材料、配合比、内部质量及测试距离一定时,超声波的传播速度、波幅、频率基本一致。通过表6中4根测管6个测道1 338个点的数据分析,混凝土的检测区段内测点声速基本一致,未发现异常测点,由此可得出混凝土内部结构均匀、无缺陷。

5 结语

钢管柱混凝土施工过程需要考虑的因素较多,首先原材料要满足规范要求,其次配合比设计及混凝土拌合物性能要符合大体积混凝土和超高泵送混凝土的要求,再根据工程特点选用合理的施工方法和施工工艺,最后通过混凝土实体质量的试验检测,验证了该研究的可行性。根据本项目实际情况从3个方面进行阐述说明,可为后续同类项目提供参考。