智能台车移运大型钢筋混凝土沉管上驳工艺研究

梁邦炎,马亿光明,陈猛,李汉渤,甘世行,李林,王松,姜政遥

(1.中交四航局第二工程有限公司,广东 广州 510300;2.南方海洋科学与工程广东省实验室(珠海),广东 珠海 519000)

0 引言

随着全球城市化进程的加快和人民生活水平的提高,为了节省出行时间,出行所需的线路不断增加和完善,由此提出了直接跨越江河或山川的想法。为了跨越江河山川的阻隔,人类不仅修建了各种各样的桥梁来满足交通发展的需要,同时也修建了大量的隧道工程。隧道作为地下工程建筑物,在跨越江河的工程技术方案中,水下隧道能够很好地解决大跨度水域问题,且具有不影响航道通航和城市美化等优势,因此水下隧道的方案得到了越来越多的认可。

目前,国内外超大型预制构件水上出运基本采用自浮湿式浮运方式[1-2],沉管预制完成后干坞灌水、浮运出坞、拖航至施工现场,例如韩国釜山4.8万t沉管[3]、港珠澳大桥8万t沉管[2,4-5]、深中通道7万多t沉管[6-7]等。自浮湿式浮运方式一般适用于浮运航道水深条件好、具有一定干舷的沉管运输安装过程[8]。对于内河、湾口的浅水条件下,采用自浮湿式浮运受制于临时航道疏浚量大、环境影响大等因素,因此需研究设计一种浅吃水、快速运输安装的工艺。沿江高速前海段与南坪快速衔接工程位于深圳前海湾内,沉管重约3.6万t,受限于湾内水深浅、浮运距离远、临时航道疏浚量大等一系列因素的控制[9],沉管采用“智能台车上驳+浅吃水半潜驳运输”的方式,在国内尚属首次。

本文将重点介绍利用“智能台车+半潜驳智能调载系统”实现大型钢筋混凝土沉管安全快速的上驳工艺。

1 工程概况

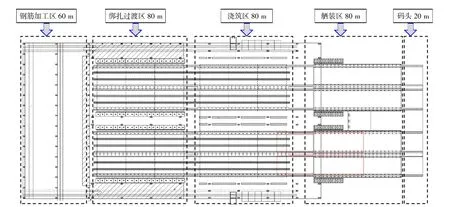

沿江高速前海段与南坪快速衔接工程位于深圳市前海与宝安中心区、粤港澳大湾区核心区,是粤港澳大湾区的交通强国示范工程。本项目沉管隧道长2.3 km,是国内规模最大的整体式管节沉管隧道,是国内首座大规模浅水沉管隧道,共分为29个管节,单个标准管节长度80 m,宽42.8 m,高度10.05 m,重约3.6万t,沉管典型横断面见图1。沉管预制场设在桂山岛,采用工厂法预制和浅吃水半潜驳运输至深圳现场,预制场总平面布置见图2。

图1 沉管典型横断面图(cm)Fig.1 Typical cross-section of immersed tube(cm)

图2 桂山岛预制场总平面布置图Fig.2 General layout of Guishan Island prefabrication yard

本项目3.6万吨级钢筋混凝土管节采用“智能液压台车整体移运+半潜驳坐底智能调载”的上驳方式,是国内在钢筋混凝土管节中首次采用的工艺。基于混凝土结构控裂高要求,需在类似工艺基础上研发控制精度更为严格、调节延时更为可控的智能移运和上驳控制系统,解决了半潜驳坐底区域地基处理、沉管移运过程中坐底地基压力控制、半潜驳智能调载等上驳难题。

2 上驳作业条件及工艺流程

沉管上驳对作业水文气象有严格要求,经过对风浪流数据统计分析,确定沉管上驳作业窗口条件:流速臆1.5 m/s、波高(Hs)臆0.8 m、波浪周期臆6 s、风速臆6级、能见度逸1 000 m。沉管上驳涉及作业准备、半潜驳与码头搭接、半潜驳坐底预压、上驳过程半潜驳智能调载、半潜驳起浮及支撑体系转换等复杂过程,工艺流程见图3。

图3 沉管上驳工艺流程图Fig.3 Process flow chart of moving immersed tube on barge

3 智能台车研发设计

本项目单台台车设计额定承载重量400 t,采用两轴四轮结构。台车的设计运行速度为重载时1 m/min、半载时2 m/min、空载时3 m/min。每台车配置1套三合一驱动电机,满足坡比0.2%计算坡道阻力要求。典型台车结构如图4所示。

图4 典型台车结构示意图Fig.4 Schematic diagram of typical trolley structure

为满足沉管控裂需求,台车液压同步顶升,共布置4列,每列45个,共180台台车,台车间距1.78 m,支座反力均匀,2倍富裕度,安全可靠。三点支撑是将全部台车上的支撑千斤顶串联成3个支撑点,利用三点成面的原理确保管节水平姿态及支撑体系平衡,高差控制10 mm以内。为了使单个独立油路所串联千斤顶均匀分布于所在区域,实现互为备用,保证结构支撑安全,采用单双数支撑千斤顶分别串联形成独立油路,见图5。智能台车控制系统实时纠偏、调整;闭环反馈控制,变频电机控制,每列台车同步性控制在20 mm以内;单轮缘设计,控制轴线偏差12 mm以内。

图5 台车三点液压支撑自平衡及双油路设计示意图Fig.5 Self-balancing of three-point hydraulic support and dual-oil circuit design of the trolley

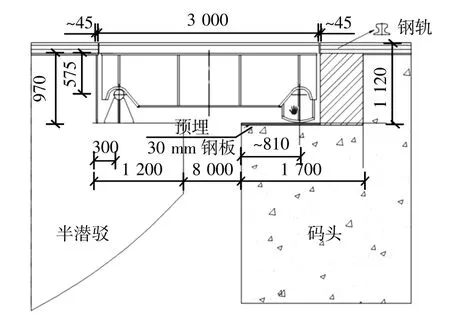

4 半潜驳坐底搭接设计

半潜驳压水坐底与码头对接,半潜驳坐底在条带基床上,甲板面与轨道底面齐平,安装好轨道过渡梁,半潜驳采用导向装置对接码头,快速精确实现对接,确保液压移运台车能直线驶入半潜驳,减少转弯变形。半潜驳轨道与码头移运台车轨道接驳处,设置4道钢质过渡梁。每道钢质过渡梁长3 m,过渡梁设计如图6所示。台车移运沉管上驳时,台车行进允许的最大轨道坡度为7%,过渡梁长度为3 m,允许的码头面和半潜驳之间的高差为依21 cm。根据基床整平的精度要求(依4 cm)和坐底期间基床沉降值(3.3 cm)推算,满足要求。

图6 轨道过渡梁布置图(mm)Fig.6 Arrangement of orbital transition beam(mm)

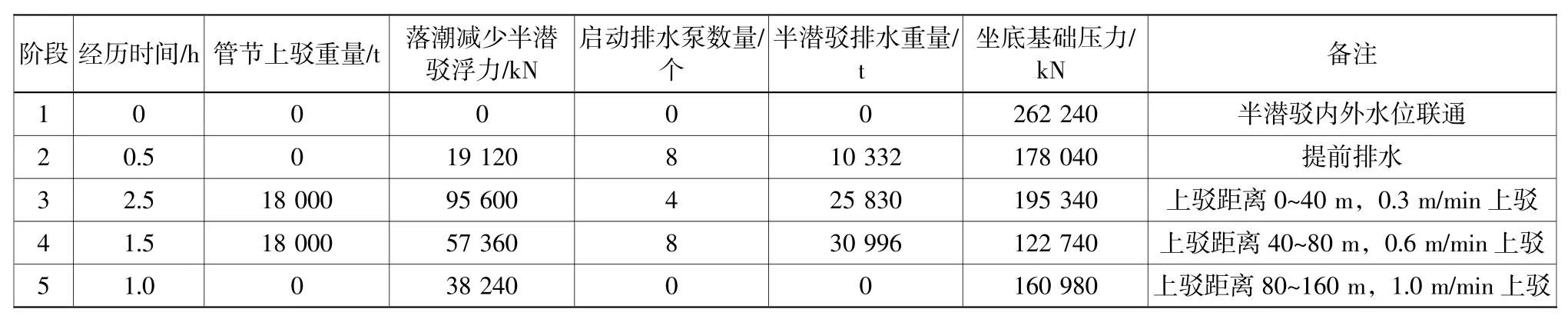

5 上驳坐底压力控制及基础设计

半潜驳坐底后,保持船舱内部与外部连通,半潜驳舱内水位与外部潮位持平,半潜驳坐底对基床压力为半潜驳自重。台车成套设备移运管节沿轨道上驳,当台车成套设备的车轮进入半潜驳船甲板时,半潜驳船对接端通过提前排水、控制排水速度的方式,保持驳船底对港池坐底基础保持一定压力(不超载)。沉管上驳速度控制在0~1 m/min,经上驳过程中半潜驳排水核算,在沉管上驳前提前排水,保证半潜驳对基床的压力不超过半潜驳自重,具体见表1。

表1 沉管上驳期间半潜驳坐底基础压力计算表Table 1 Calculation table of the foundation pressure of the semi-submersible barge during the loading of immersed tube

码头前沿半潜驳停泊水域为半潜驳坐底区域,为减小半潜驳坐底时码头基床的沉降,坐底区域的基础为橡胶+钢筋混凝土预制梁+碎石垫层,基础下方的地基采用DCM桩基处理的复合地基。坐底区域基础共布置12道条带。每个船位对称布置6列条带,每条条带长154 m,条带基础位于半潜驳龙骨的正下方,前沿地基处理剖面如图7所示。坐底区域地基处理采用水泥搅拌桩加固,水泥搅拌桩单桩直径1.3 m,搭接0.3 m,四桩一簇直径2.3 m,搅拌站穿透砂混淤泥层及黏土层至风化岩层,桩长约为14 m,布置在条带基础的正下方,单个坐底区域条带基础布置如图8所示。采用对基床进行超载1.3倍预压方式,减少沉管上驳过程中差异沉降影响。该复合基础承载力为158.0 kPa,大于预压105 kPa,总沉降约为45 mm,满足使用要求。

图7 码头前沿基础剖面及坐底梁基础大样图Fig.7 Profile of foundation at wharf front and general drawing of bottom girder foundation

图8 条带基础布置示意图(mm)Fig.8 Schematic diagram of strip foundation layout(mm)

6 半潜驳排水起浮及支撑体系转换

沉管上驳半潜驳后,半潜驳排水起浮,由于沉管重量集中于船中位置,半潜驳会发生挠度变形。根据计算,半潜驳范围内最大变形为202 mm,沉管范围内最大变形为62 mm。由于钢筋混凝土沉管截面刚度为半潜驳的2.5倍,若采取普通的刚性支墩,会发生沉管中部脱空,导致沉管产生裂缝。因此,沉管上驳后半潜驳排水起浮,如何控制管节平稳坐落在半潜驳支墩上是沉管上驳的核心问题。

半潜驳支撑方案经比选,选择“快速顶升无源支撑+橡胶支垫”的形式,船上支撑共布置8列,间距按船舶甲板横梁间距2 m布置,船上支撑沿船中对称布置。当成套设备的台车全部行走到驳船指定位置后,船舶调整压载水实现起浮至距基床顶面1 m,支撑体系转换工艺见表2。

表2 支撑体系转换步骤表Table 2 Support system conversion steps table

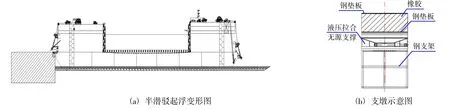

半潜驳起浮过程中逐步产生挠度变形,台车液压千斤顶快速响应(速度为3 mm/s)和三点自平衡设计,可较好自适应调节挠度变化,使沉管下表面位于同一水平高度,保证受力均匀,消除船体变形对沉管的影响,如图9所示。

图9 半潜驳起浮变形及支墩示意图Fig.9 Schematic diagram of buoyancy deformation and support pier of semi-submersible barge

上浮调平后支墩反力均匀,沉管最大拉应力为1.75 MPa,小于规范C50混凝土允许拉应力2.64 MPa。

7 结语

采用大型浅吃水半潜驳干式运输钢筋混凝土沉管工艺,可以很好解决内河、湾口等浅水域沉管运输的临时疏浚量过大、环境影响大的难题。本文系统介绍了智能台车移运大型钢筋混凝土沉管上驳的工艺,主要结论如下:

1)采用智能台车三点平衡设计,确保管节上驳水平姿态及支撑体系平衡,解决沉管移运过程中的控裂难题。

2)采用快速定位拉杆和钢质过渡梁,可以较好实现半潜驳坐底搭接。采用提前排水方式,设计台车移运速度、半潜驳排水工序及速度,从而有效降低半潜驳坐底基础荷载要求。

3)坐底基础设计采用“DCM桩+碎石基础+坐底梁”的方式,采用1.3倍荷载预压消除不均匀沉降,能较好满足半潜驳上驳过程荷载需求。

4)由于沉管刚度约为半潜驳刚度的2.5倍,利用台车液压千斤顶快速反应和自平衡特性,可较好解决起浮过程半潜驳挠度变形及支撑体系转换难题。

综上所述,本文可以为后续类似项目采用智能台车运输大型钢筋混凝土构件上驳提供有益借鉴。