新型液化天然气储罐用低镍钢开发研究★

孟传峰,王育田,王彩焕,马有光,高佳春

(山西太钢不锈钢股份有限公司,山西 太原 030003)

随着国内对清洁能源天然气的需求大幅增加,LNG储罐的建造数量达到近200个,超温钢板的需求量达到40万t以上。降低LNG储罐建造成本,开发低镍钢板已成为9Ni钢的一个重要发展方向[1]。

在超低温环境下,低镍钢材料必须满足强度高、超低温韧性优异、焊接性能良好、抗裂纹扩展能力强等指标。其中,低温韧性是最核心指标,影响该指标的因素主要有钢质纯净度、微合金化、铸态组织、控制轧制、两相区热处理等方面[2]。

1 新型液化天然气储罐用钢化学成分优化设计

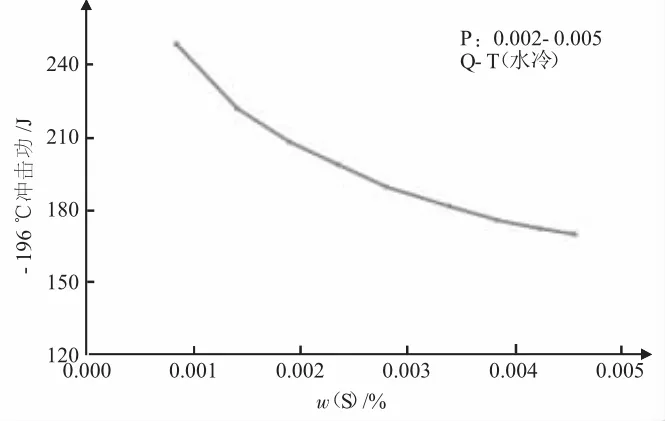

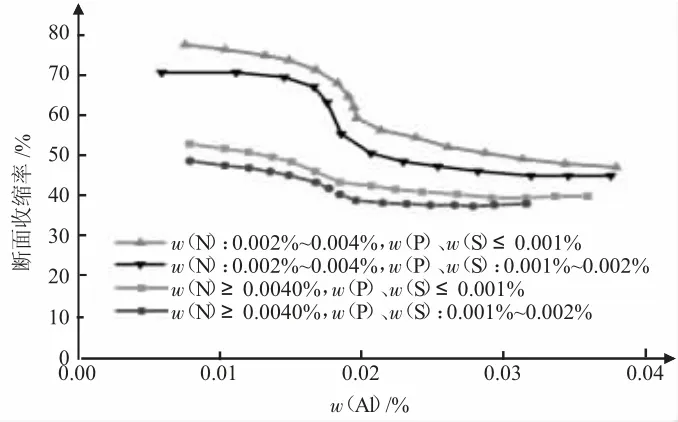

不同化学成分对低镍钢性能的影响如图1—图3所示。

图1 钢中w(C)、w(P)与低温韧性关系

图2 钢中w(S)与低温韧性关系

图3 钢中w(P)、w(S)、w(N)、w(AI)与塑性关系

由图1—图3可知,降低w(P)、w(S)、w(N)、w(Al)等对提升材料低温韧性、塑性具有重要意义,由此确定钢中w(P)≤20×10-6、w(S)≤20×10-6、w(P)+w(S)+w(N)+w(O)+w(H)≤100×10-6,以达到降低钢中夹杂物、五害元素等目标。

通过中试试验,设计出低镍钢的成分体系:w(C)=0.05%,w(Si)=0.05%,w(Mn)=0.80%,w(P)=0.002%,w(S)=0.002%,w(Ni)=6.5%,适当添加铬、钼、钛。

2 超低w(P)、w(S)工艺技术研究

通过研究钢水在钢包中的脱磷反应(见图4)以及精炼过程中的脱硫反应规律(见下页图5),为开发w(P)、w(S)均低于20×10-6的冶炼新方法奠定了基础。

图4 钢包脱磷率

图5 钢包脱硫渣系(LF精炼)

由图4可知,采用转炉初脱磷+钢包造氧化渣深脱磷的新工艺技术,应用强氧化性、高碱度、流动性良好的强脱磷专用渣系(深色区域),可稳定实现w(P)≤20×10-6,最低w(P)达到5×10-6,并杜绝了钢水回磷问题,实现深脱磷的目标。

由图5可知,还原渣碱度控制在6.5左右;渣中w(FeO)控制在≤0.40%,LF进站渣样(圆点)熔点约为1700℃,LF出站渣样(方形点)熔点约为1500℃,避免了造高黏度、高熔点渣,还原渣的脱氧效果和脱硫效果良好。w(S)稳定在≤20×10-6,最低w(S)达到5×10-6。解决了转炉出钢带渣回磷的固有难题,稳定实现了w(P)、w(S)均≤20×10-6,最低达到5×10-6的超洁净水平,该工艺技术还实现了影响超低温韧性关键元素w(P)+w(S)+w(H)+w(N)+w(O)≤0.0065%的高水平稳定控制,满足了LNG储罐节镍钢极低w(P)、w(S)的要求。

3 钢中非金属夹杂物控制技术研究

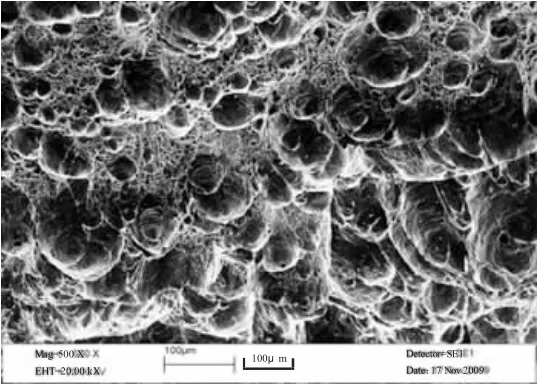

为了提升钢质纯净度,降低钢中非金属夹杂物,开展不同喂硅钙线工艺试验。未喂硅钙线的钢中存在较多的Al2O3夹杂物,水口易结瘤,如图6所示;RH真空处理后喂2 m/t硅钙线,钢中存在球状复合夹杂物,如图7所示;进RH工序前喂2 m/t硅钙线,钢中未见夹杂物,如图8所示。

图6 未杂喂物硅 钙线夹

图7 RH后喂2 m/t硅钙线球状复合夹杂物

图8 RH前喂2 m/t硅钙线基本无夹杂物

4 铸坯预防裂纹控制技术

镍钢在700~900℃脆化温度区间内矫直极易产生裂纹,因此,采取950℃高温出坯的措施来预防铸坯裂纹,而较高拉速和较弱的二冷冷却是高温出坯首要的技术条件[3]。此外,因镍钢铸坯直接空冷,铸坯表面易形成马氏体和贝氏体组织而产生较大的相变应力,会使表面和皮下产生裂纹,因此,铸坯拉出后要及时缓冷。

5 工业化冶炼和连铸质量

在山西太钢不锈钢股份有限公司成功冶炼和连铸了1炉低镍钢,其化学成分及气体含量如表1—表4所示。节镍钢低倍组织如图9所示。

表1 低镍钢化学成分 %

表2 低镍钢w(P)、w(S)及气体含量 ×10-6

表3 低镍钢非金属夹杂物

表4 低镍钢低倍组织评级

图9 节镍钢低倍组织

经国家钢铁材料测试中心、钢研纳克检测技术股份有限公司的第三方检测得出,低镍钢连铸坯中w(P)、w(S)低,非金属夹杂物少,低倍组织的质量良好,达到试制目标要求。钢中w(P)、w(S)达到国际领先水平。

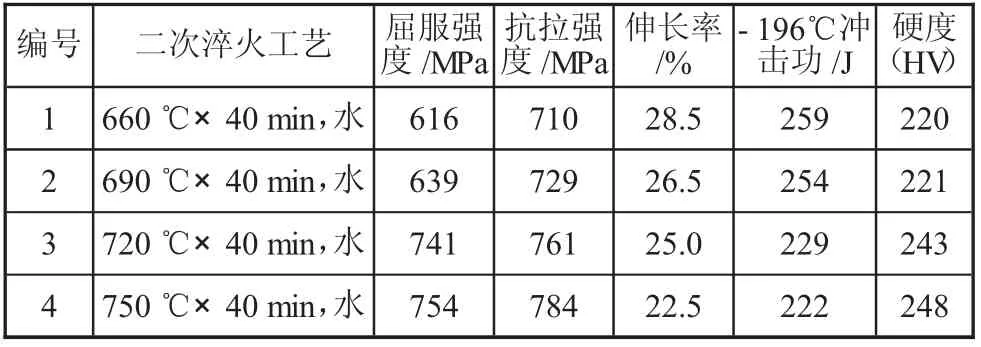

6 两相区热处理工艺研究

两相区淬火处理是在第一次淬火后回火前进行的双相区处理,目的是使组织分布更加弥散、均匀。有学者研究认为[4-5],亚温淬火能够有效细化晶粒,在回火后能有效提高低温韧性逆转变奥氏体的体积分数,并可提高抗回火脆性。文献[6]发现,在回火处理之前加入一次两相区淬火的亚温淬火工艺可显著改善9Ni钢的低温韧性。低镍钢热处理试验结果表明:二次淬火温度升高,强度随之增加,同时伸长率随之降低,硬度与强度变化规律一致;二次淬火后试样的伸长率以及-196℃下冲击功随淬火温度的升高而降低;二次淬火使得一次淬火后的残余奥氏体转变为二次淬火马氏体,增加了在随后的回火过程中产生的逆转奥氏体的含量,从而使得低温冲击韧性有所提升。不同二次淬火工艺下的力学性能如表5所示。

表5 不同二次淬火工艺下的力学性能

结合一次淬火、二次淬火、回火工艺不同组合试验,确定了工业化的二次淬火温度为720℃。并试制出6~50 mm厚的7Ni钢板,力学性能指标与9Ni钢相当,但合金成本可降低20%以上。

7 结论

1)通过中试试验,优化设计出低镍钢的化学成分:w(C)=0.05%,w(Si)=0.05%,w(Mn)=0.80%,w(P)=0.002%,w(S)=0.002%,w(Ni)=6.5%,适当添加铬、钼、钛。

2)通过对超低磷、硫含量控制、钢中非金属夹杂物控制研究,开发出极低磷硫含量控制新工艺技术,完成工业化冶炼和连铸,钢中w(P)、w(S)均≤20×10-6,为材料获得优异的低温韧性奠定基础。钢中w(P+S+H+N+O)达到65×10-6,超纯净工艺技术达到国际领先水平。

3)通过两相区热处理工艺研究,工业化试制的低镍钢板的力学性能与9Ni钢基本相当,同时可降低20%以上的贵重合金成本。