浓度对镀锡板表面无铬钝化效果的影响

周纪名

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

1 钝化浓度单因素实验

1.1 实验研究方案

根据前期正交实验结果,无铬钝化最佳工艺条件为5%浓度钝化液在120℃下干燥1 s。在前期的正交实验研究中,由于实验条件的限制,无法分别研究各个试验参数对实验结果的影响规律,因此,采用不同浓度的钝化液进行钝化。通过对钝化效果的测定和分析,弄清了无铬钝化浓度对于实验效果的影响规律,确定了无铬钝化的最佳钝化液浓度。

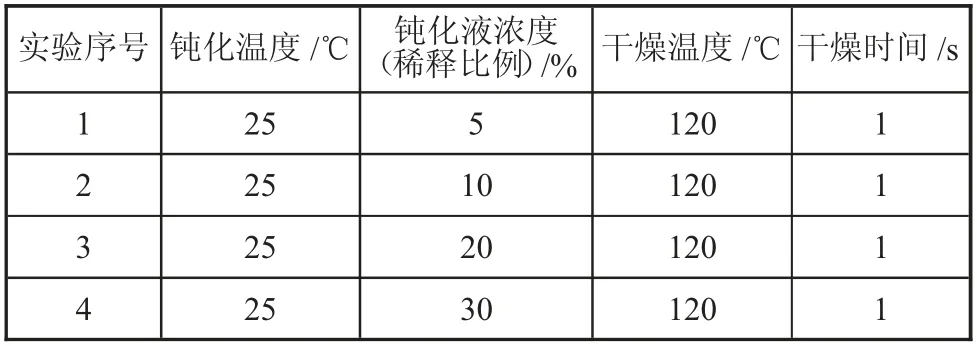

实验基板材料选择某钢厂提供的未钝化镀锡板,牌号为MR T-2.5 BA,镀层选择2.8/2.8,钝化液同样采用汉高公司提供的无铬钝化稀释液进行实验,钝化液浓度通过稀释比例进行控制。实验刮棒涂覆进行,设置4组浓度实验,具体实验方案如表1所示。

表1 钝化浓度单因素实验方案

实验方案确定后,分别用4种浓度钝化液进行实验,每组实验涂覆2块样板,1块用于测定抗酸抗硫附着力性能,1块用于进行电化学耐蚀性、SEM、XPS、XRF等检测,最终根据样板性能确定无铬钝化最佳浓度,并根据数据分析弄清浓度对钝化效果的影响机理。

1.2 实验结果及分析

1.2.1 微观形貌检测结果

实验结束后,将4块样板在20 000倍下观察表面微观形貌,确定钝化膜的形貌及位点主要沉积位置,并根据形貌大致判断钝化膜的均匀性和膜厚。各样板的微观形貌如图2所示。

由图2可以看出,样板在20 000倍放大倍数下可以观察到明显的钝化膜沉积位点结构。对比4块样板的微观形貌可以发现,5%、10%样板位点处钝化膜较薄,且特征元素不明显,表明其中钝化膜较薄,特征元素含量较少;根据沉积位点分布,5%、10%样板表面位点分布均匀,钝化膜均匀性较好,30%钝化液浓度时沉积位点分布不均匀,且位点处钝化膜厚度明显不同。钝化液浓度为20%时,在镀锡板表面微观形貌中出现了细小的微裂纹缺陷,这可能是由于钝化膜形成过程中相互挤压形成。

图2 不同浓度镀锡板微观形貌

1.2.2 抗酸抗硫检验结果(见下页图3和下页表2)

表2 镀锡板抗酸抗硫实验结果

从图3可以看出,大体呈现出抗性随钝化液浓度升高而升高的规律,具体可以看出,钝化浓度在10%和30%时钝化效果最好。5%浓度和20%浓度时,镀锡板抗酸性能测试中出现不同程度的表面脱落现象,5%浓度时抗硫性能测试中出现明显的黑斑现象。

图3 镀锡板抗酸抗硫实验结果

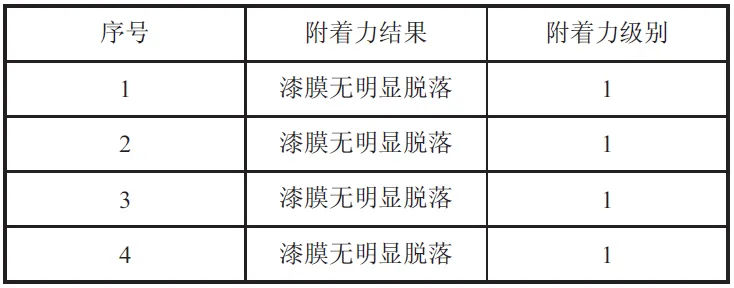

1.2.3 附着力性能检验结果(见图4和表3)

图4 镀锡板附着力实验结果

表3 镀锡板附着力实验结果

由附着力性能可以看出,钝化液浓度发生变化时,样板的涂漆附着力性能并没有发生明显的变化,样板的附着力性能均达到1级。

1.2.4 电化学耐蚀性检验结果

无铬钝化实验结束后,利用电化学工作站进行耐蚀性检验,通过塔菲尔曲线和交流阻抗来综合评定样板的耐蚀性,确定无铬钝化最佳浓度。

1.2.4.1 交流阻抗测试

实验对4个样品全部进行交流阻抗曲线测试,并对比四组样板的耐蚀性,交流阻抗谱对比如图5所示。根据曲线的容弧抗半径比较样品的耐蚀性,由图5可以看出,4号样品的容弧抗半径最大,耐蚀性最好,其次是1号样品;2号样品容弧抗半径最小,耐蚀性最差。因此,耐蚀性由优到劣顺序为4号>1号>3号>2号。

图5 镀锡板交流阻抗曲线

1.2.4.2 塔菲尔曲线测试

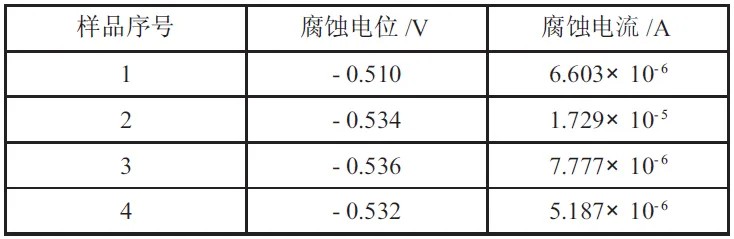

样品的耐蚀性要综合交流阻抗谱图和塔菲尔极化曲线综合评定,4个样品的塔菲尔极化曲线如图6所示。塔菲尔曲线中曲线尖端对应的即为腐蚀电位,腐蚀电位的大小可以作为耐蚀性的参考。腐蚀电位越高,表明样品越不易腐蚀。

图6 镀锡板塔菲尔曲线

根据曲线尖端对应的腐蚀电位大小判断腐蚀进行的难易程度。由图6可以看出,各个样板腐蚀电位差别不大,1号样品的腐蚀电位最大,腐蚀不易进行,耐蚀性最好,其次是4号样品;2、3号样板的腐蚀电位较小,耐蚀性相对较差。因此,参考腐蚀电位大小,样品耐蚀性由优到劣顺序为1号>4号>2号>3号。

根据塔菲尔曲线中腐蚀电位的大小并不能完全说明样品的耐蚀性,还要综合塔菲尔曲线得到的腐蚀电流,腐蚀电流表征的是腐蚀进行的速度,腐蚀电流越小表示样品的耐蚀速度越慢,样板的耐蚀性越好。本实验所有样品的腐蚀电位和腐蚀电流数据如下页表4所示。

表4 镀锡板腐蚀电位和腐蚀电流

根据腐蚀电流的大小判断耐蚀性,样品的耐蚀性由优到劣的顺序为4号>1号>3号>2号。参照前期实验标准,腐蚀电位仅仅是一个热力学指标,且差距不大,因此主要参照腐蚀电流数据,这与交流阻抗的结果是一致的。最终综合交流阻抗、腐蚀电位和腐蚀电流,评定五块样板的耐蚀性顺序为4号>1号>3号>2号。

1.3 讨论

1)本次实验钝化液稀释浓度分别为5%、10%、20%和30%,通过单因素实验发现,钝化液稀释浓度为10%时镀锡板性能最佳,其次是30%时,5%时性能最差。

2)随着钝化膜厚度增加,镀锡板性能先增加到峰值,然后开始下降。随着钝化膜厚度继续升高,性能又开始上升。这是由于在钝化膜厚度较小时,镀锡板表面难以形成致密的钝化膜,容易遭受腐蚀,因此随着厚度增加性能越来越好;当钝化膜厚度过大时,由于钝化膜表面不平整,干燥过程中钝化膜内部会产生明显的应力差,会使得钝化膜表面出现大量的微裂纹,降低了钝化膜的耐蚀性;但当钝化膜厚度足够大时,这时的钝化膜表面比较均匀一致,干燥时各部分应力大小相当,因此不会产生微裂纹。

2 结论

1)正交实验得出如下结论,各因素对钝化效果影响程度排序依次为:钝化液浓度>干燥温度>干燥时间;实验室条件下,钝化最佳工艺为:钝化液浓度为5%,干燥温度为120℃,干燥时间为1 s时镀锡板性能最好;且根据XRF膜厚分析,样板钝化膜厚度与性能基本呈现负相关的关系。这是由于钝化膜厚度过大时,干燥过程中,钝化膜在各个位置的应力差较大,相互挤压便在钝化膜表面产生一些微裂纹,导致钝化效果的下降。

2)其他因素不变时,随着钝化膜厚度增加,镀锡板性能变化规律为先增加到峰值,然后开始下降,随着钝化膜厚度继续升高,性能又开始上升。钝化液稀释浓度为10%时镀锡板性能最佳,其次是30%时,稀释浓度为5%时性能最差。这是由于在钝化膜厚度较小时,镀锡板表面难以形成致密的钝化膜,容易遭受腐蚀,因此随着厚度增加性能越来越好;当钝化膜厚度过大时,由于钝化膜表面不平整,干燥过程中钝化膜内部会产生明显的应力差,会使得钝化膜表面出现大量的微裂纹,降低了钝化膜的耐蚀性;但当钝化膜厚度足够大时,这时的钝化膜表面比较均匀一致,干燥时各部分应力大小相当,因此不会产生微裂纹。

3)其他因素不变时,随着钝化温度的升高,镀锡板性能变化规律为先增加后下降。钝化液在35℃时钝化效果最好。这是由于钝化温度较低时,镀锡板表面反应速度慢,膜的生长速度慢,反应未进行充分便进入固化阶段;而当一定程度提高温度后,反应速度加快,膜沉积速度增加,可以快速增加膜厚,改善成膜质量;当温度过高时,成膜速度虽然增加,但此时的膜溶解速度也大大增加,反而降低了钝化膜的耐蚀性。