凹凸棒添加对有机肥发酵温度及养分的影响

王钰轩,俄胜哲,*,袁金华,姚佳璇,王少琦,赵天鑫

(1.甘肃农业大学资源与环境学院,兰州 730070;2.甘肃省农业科学院土壤肥料与节水农业研究所,兰州 730070;3.甘肃省临泽县鼎丰源凹土高新技术开发有限公司,甘肃张掖 734200)

2020 年我国农牧业有机废弃物总产生量超过50亿t,其中仅畜禽粪便一项就达41 亿t[1−2]。据结算,全国畜禽业每年总氮排放102.48万t,总磷排放16.04万t;种植业每年产生秸秆近9 亿t,未利用的达2 亿t[3]。将这些废弃物堆沤发酵转化为有机肥料是实现循环农业的最佳手段。大量研究指出,有机肥发酵过程中氮主要通过矿化−硝化−反硝化过程,转化为氨气等气体逸出,此过程约可损失4.2%~12.7%的氮[4−8]。因此如何有效减少堆肥发酵过程中养分及有机质的流失,提高产品的养分含量,达到减污提效的目的,一直是有机固废资源化利用研究中的重点问题[9]。近年来也有一些使用微生物、矿物、生物炭等添加剂,改善有机肥生产工艺中养分及有机质流失的研究。如高文慧等[10]用生物炭作为添加剂,使猪粪堆肥发酵的氨挥发减少了29%;王岩等[11]在添加微生物菌剂的牛粪堆肥试验中发现,投放600 mg·kg−1菌剂可有效延长发酵高温期,加快腐熟;罗一鸣等[12]和郜斌斌等[13]用化学物质及黏土矿物作添加剂,研究了牛粪堆肥发酵过程中的氮损失,结果指出,添加硫酸亚铁或明矾可分别降低氮损失33%和26%,蛭石、沸石和膨润土则可降低氮损失15%、22%及13%。这些研究为提高凹凸棒石这种新型材料在肥料生产过程中的应用层级提供了思路。

凹凸棒石是一种具有2∶1 型结构的含水富镁铝硅酸盐类黏土矿物,其单晶束呈长径比很高的棒晶状或纤维状,在每两个连续链层单元结构之间常形成截面约0.37 nm×0.64 nm 的纳米孔道[14],这些纳米通道除内含Fe、Mg、Ti 等各种微量元素外,也使凹凸棒石的比表面积超过了1 000 m2·g−1[15]。另外,边缘配位基团—OH2和广泛存在的类质同象取代现象,使凹凸棒石具有永久表面负电荷以及大量的表面羟基。由于这些独特的晶体构造,凹凸棒石也成为了一种非常理想的廉价吸附剂、悬浮剂、增稠剂、触变剂、干燥剂和纳米−微纳米材料[16−18]。目前凹凸棒石多用作复混肥料的黏结剂或包衣剂,是肥料颗粒物理结构的一小部分,加之单位土地面积复混肥的施用量有限,凹凸棒石投入量少,致使其效果得不到充分发挥[19]。研制凹凸棒石有机肥是增加凹凸棒石施用量、提升其改良效果、方便施用及降低劳务成本的有效途径。这不但可以增加凹凸棒石的施用量,而且有机肥中含有的丰富有机质还具有改良土壤和修复土壤的潜能,同时凹凸棒石的强吸附性,可降低发酵过程中的碳氮损失。但目前有关添加凹凸棒石是否影响有机肥的发酵过程、适宜的添加量是多少及其对有机肥养分含量及损失率的影响研究鲜见报道。因此本文通过设置不同凹凸棒石添加量,将凹凸棒石加入堆肥物料共同发酵,研究凹凸棒石不同添加量对牛粪堆肥发酵过程中氮磷钾养分及有机质含量变化的影响,以期为减少有机肥发酵过程中碳氮损失,增强发酵工艺中养分固存能力及提升有机肥品质提供数据支撑。

1 材料与方法

1.1 试验材料

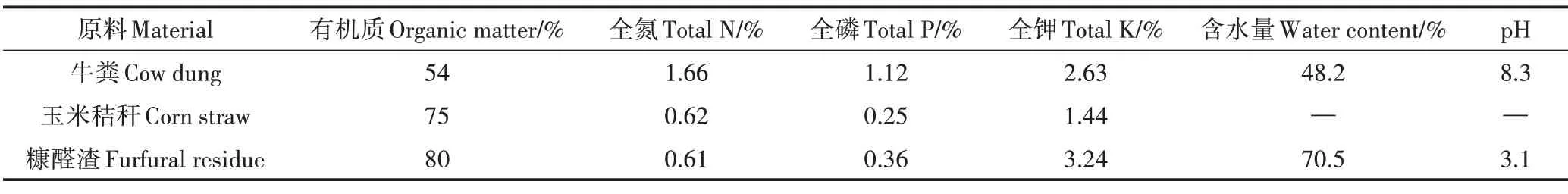

试验所用原料为鲜牛粪、玉米秸秆、糠醛渣和凹凸棒石,其中鲜牛粪与秸秆购自甘肃前进牧业科技有限责任公司,玉米秸秆切碎至10 cm 后与牛粪按体积比3∶1 混合均匀。糠醛渣购自张掖市玉鑫化工有限责任公司。凹凸棒石为提纯至95%以上,过100目筛的凹凸棒石粉末,其含有机质2.1 g·kg−1、SiO2445.9 g·kg−1、Al2O3137.7 g·kg−1、Fe2O351.0 g·kg−1、MgO 43.0 g·kg−1、K2O334.9 g·kg−1、P2O52.0 g·kg−1,含水量4.8%,pH 9.4。试验所用牛粪和糠醛渣的具体理化性质如表1所示。

表1 原料理化性质Table 1 Physical and chemical properties of raw materials

1.2 试验设计

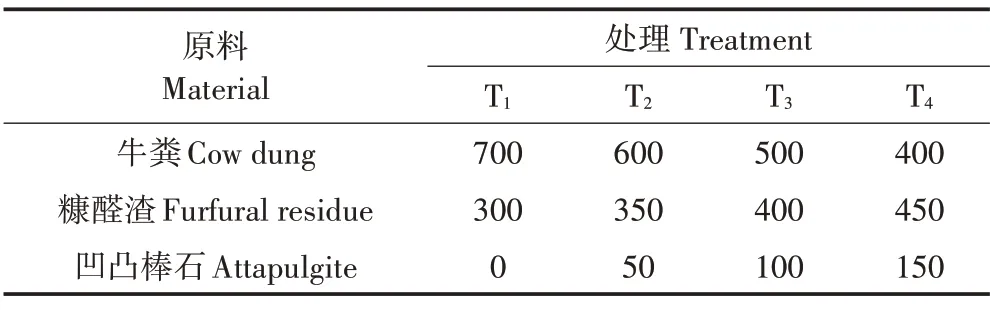

《有机肥料》(NY 525—2012)规定有机肥有机质含量应≥45%。发酵腐熟牛粪有机质含量通常为35%左右,而且添加凹凸棒石后,会引起有机质含量降低。为提高有机质含量,预试验显示牛粪应添加30%的糠醛渣,且随凹凸棒石添加量的增加,糠醛渣用量也应逐渐增加。试验共设4 个不同堆肥处理,即凹凸棒石添加量(以堆料鲜质量计算)分别为0%(T1)、5%(T2)、10%(T3)和15%(T4)。各处理具体物料配比如表2所示。

表2 各处理物料配比(kg)Table 2 Proportioning table of each processed material(kg)

1.3 发酵管理

堆肥试验在临泽县工业园区鼎丰源凹土高新技术有限公司发酵车间进行,采用条垛式堆肥方式,将牛粪、糠醛、凹凸棒石按不同处理比例混匀后,堆制成长宽高均为1 m 的4 个方形条垛,并调节混合物料含水量至55%,使其自然发酵。堆肥初期每2~3 d 翻堆一次,当发酵温度高于50 ℃后,改为每日翻堆一次。当发酵温度低于50 ℃且不再上升后,重新改为每2~3 d翻堆一次。每次取样后为堆体补水至含水量55%左右并翻堆,以使堆体发酵持续进行。试验持续至堆体温度保持不变以及堆体含水量保持在50%以上不再下降时终止。发酵结束后称量剩余物料质量。

1.4 样品采集与分析方法

试验开始后每日早、中、晚各测量一次堆体温度并记录。在试验开始后的第1、9、16、26、47 d,于堆体前、中、后3个部位的5~10 cm深度处进行梅花五点取样,将取出样品按四分法减量一半后带回检测。所取3份样品分别作为每个处理的假重复。

实验室检测有机质及全氮磷钾含量采用NY 525—2012 中的国标方法;水分测定采用GB/T 8576—2010中的真空烘箱法;温度测定使用探杆插入式数字温度计。

1.5 数据处理与分析

有机质及氮磷钾养分质量损失率的计算公式:

式中:m0为腐解前的物料干质量,kg;m1为腐熟后的物料干质量,kg;w0为腐解前有机质(全N、P、K)含量,%;w1为腐熟后的有机质(全N、P、K)含量,%。

试验数据使用SPSS 23 统计软件进行统计分析,用Excel 2016进行整理并做图。

2 结果与分析

2.1 凹凸棒石添加对发酵温度的影响

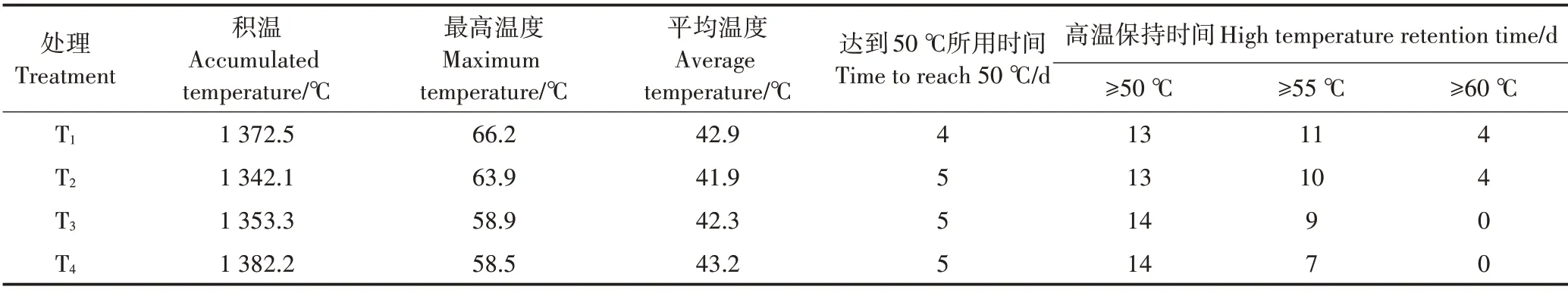

试验过程中各处理发酵温度变化如图1 所示。整个发酵周期内,发酵温度呈单峰曲线变化趋势,在堆肥开始后的9 d 内,物料中的有机物质被微生物迅速降解并产生热量,使发酵温度快速升高。所有处理发酵温度均在堆肥开始后的第4~5 d超过50 ℃,并在50~70 ℃范围内保持13~14 d 后逐渐降低。结合图1和表3 可知,T1处理发酵过程中温度变化幅度大,且增降迅速,最大温差达37.1 ℃,其全周期发酵积温为1 372.5 ℃,最高温度为66.2 ℃,均高于其他处理,升至最高温所用时间也较T2、T3处理长1~2 d。添加凹凸棒石的处理,发酵温度变化相对平缓,T2、T3全周期发酵积温在1 350 ℃左右,温差为30 ℃左右。T4处理发酵积温较高,为1 382.2 ℃,温差为29.1 ℃,低于其他3 组处理。在堆肥开始后的第25 d,各处理发酵温度降为30 ℃左右,且基本保持稳定,此时腐熟基本完成。在堆肥发酵的全周期内,各处理均经历了升温、高温、降温、腐熟4 个时期,且50 ℃以上高温期均超过10 d,符合有机废弃物堆肥发酵的腐熟标准(GB 7959—2012),这表明添加凹凸棒石不会对有机肥发酵消毒杀菌效果产生负面影响。

表3 各处理发酵堆体温度特性Table 3 Temperature characteristics of fermentation reactors in each treatment

2.2 凹凸棒石添加对发酵过程中水分含量的影响

各处理发酵全过程中含水量变化如图2 所示,各处理于发酵开始后的第10、17、27 d 各补水一次。在发酵初期(0~9 d)及3次补水之后的4个阶段内,各处理含水量均呈下降趋势,其中以第一次补水后(10~16 d)各处理水分下降幅度最大,为12.34~16.64 个百分点。在发酵初期,各处理含水量降低幅度随凹凸棒石添加量的增大而增大,这可能是由于添加凹凸棒石增加了原料的通气孔道,使通风蒸发的水分增加所致,这一阶段T1~T4处理含水量分别降低了4.12、8.16、12.53、18.72个百分点。在发酵后期(17~26 d)及腐熟期(27~47 d),由于发酵温度下降,各处理含水量下降幅度也逐渐变小,发酵后期各处理含水量平均下降7.08个百分点,腐熟期各处理含水量平均下降4.21个百分点。

2.3 凹凸棒石添加对发酵过程中有机质含量的影响

各处理发酵全过程中有机质含量变化如图3 所示。各处理有机质含量均随时间推移呈下降趋势,堆肥前9 d,微生物活动旺盛,物料中的有机物质被微生物大量降解,各处理有机质含量降低了3.21~9.44 个百分点,这一时期微生物主要利用一些简单、易分解的有机质进行新陈代谢,所以有机质含量降低速率较快。第10 d后,简单、易分解有机质的浓度降低,微生物开始利用如纤维素、木质素等较难分解的有机质,导致有机质含量减少放缓,甚至出现了少量的浓缩。堆肥结束时,各处理有机质含量分别减少了9.44、5.11、5.15、3.21 个百分点,其中T1有机质含量减少幅度最大,T4减少幅度最小,T1处理有机质含量降低幅度较其他处理差异显著(P<0.05),这说明添加凹凸棒石可显著减少有机质的损失。

2.4 凹凸棒石添加对发酵过程中全氮含量的影响

全氮含量是影响有机肥养分水平的重要指标。如图4 所示,发酵全过程中各处理全氮含量均呈上升趋势。由于凹凸棒石自身不含氮,原料中的氮主要由牛粪提供,而试验设计中为提高有机肥中有机质含量,糠醛渣用量也随凹凸棒石添加量的增加而增加,致使原料中牛粪相对含量减少。故堆肥初期,各处理全氮含量随凹凸棒石添加量的增加而减小,且各处理间差异显著(P<0.05)。发酵开始后,T1、T2处理全氮含量在0~27 d内持续上升,27 d后基本不再变化;T3、T4处理全氮含量在0~16 d 内持续上升,16 d 后基本不再变化。至堆肥结束时,各处理全氮含量分别增加了0.58、0.47、0.32、0.16个百分点,其中T1增幅最大,T4增幅最小。综合来看,牛粪堆肥发酵过程中确实存在氮富集作用。

2.5 凹凸棒石添加对发酵过程中物料C/N的影响

由图5 可知,随发酵时间的推移,T1、T2、T3和T4处理物料C/N 均呈下降趋势。未添加凹凸棒石的T1处理C/N 从堆肥初期的36.30 降至堆肥结束时的21.31,整个发酵过程C/N 降低了14.99。T2处理C/N 从堆肥初期的44.34 降至堆肥结束时的27.60,降低了16.74。T3处理C/N 从堆肥初期的52.84 降至堆肥结束时的34.28,降低了18.56。T4处理C/N 从堆肥初期的63.29降至堆肥结束时的45.33,降低了17.96。

2.6 凹凸棒石添加对发酵过程中全磷和全钾含量的影响

各处理发酵全过程中全磷和全钾含量变化如图6 所示。各处理全磷、全钾含量呈先升高后降低的单峰曲线变化趋势。由于初期发酵(0~9 d)反应速率的不同,T1、T2处理全钾含量增加幅度较大,分别增加0.22 个和0.25 个百分点。T3、T4处理全钾含量增加较少,分别增加0.17个和0.08个百分点。在发酵中后期(10 d 后),各处理全钾含量减少明显,T1、T2、T3、T4处理分别减少0.14、0.30、0.27个和0.32个百分点。全磷含量在发酵前后基本没有变化,只在发酵前中期略有波动,但增减均小于1 个百分点。造成全钾含量下降明显的原因,可能是堆肥中后期向堆体补充水分时,水渗沥带走一部分钾离子所致。同时从图中可知,发酵前各处理全钾含量均随凹凸棒石添加量的增大而增大,且差异显著(P<0.05)。

2.7 凹凸棒石添加对有机质及氮磷钾损失的影响

各处理有机质及全氮损失率如图7所示。T2、T3、T4处理有机质损失率分别为42.56%、43.75%、39.02%,皆低于T1处理的51.84%。T2、T3处理相比T1处理有机质损失分别减少了9.28 个百分点和8.09 个百分点,表现出显著差异(P<0.05)。T4处理相比T1处理有机质损失减少了12.83 个百分点,也表现出显著差异(P<0.05)。综合4 个处理的结果可知,随着凹凸棒石添加量的增大,有机质损失率逐渐减小,表明添加凹凸棒石可显著减少牛粪堆肥发酵过程中的有机质损失。

发酵过程中氮素的损失不仅会降低有机肥产品质量,还会造成资源浪费,增加环境污染风险。试验结果显示,随着凹凸棒石添加量的增加,各处理全氮损失率呈先降低后增加的变化趋势。与T1处理相比,T2处理全氮损失率降低了10.47 个百分点,表现出显著差异(P<0.05)。T3处理相比T1处理全氮损失率降低了4.70 个百分点(P>0.05)。T4处理相比T1处理全氮损失率升高了0.43 个百分点,差异不显著(P>0.05)。

各处理全磷与全钾损失率如图8 所示,数据显示4 个处理全钾均出现了43%左右的损失,各处理间损失率差异不显著。全磷与全钾类似,各处理均出现了42%左右的损失,且各处理间损失率差异也不显著。

3 讨论

3.1 温度

温度是高温好氧堆肥技术中最重要的指标之一,微生物的各种生命活动都离不开合适的温度条件。前人研究显示堆肥发酵的最适温度应为50~65 ℃,且需持续发酵5 d[20−22]。RAVIV 等[23]的研究显示高温阶段的高温有助于堆肥发酵过程中的氮素损失。本试验中T2、T3、T4处理由于添加了凹凸棒石,相当于稀释了单位体积内可反应的有机物质,相比模拟传统堆肥工艺的T1处理,其堆体内热量积蓄更加缓慢。这导致了T2、T3、T4处理发酵温度变化更加平缓,高温期持续的时间更长,这也避免了过高的温度对微生物活动环境和氨气挥发的影响,以及高温持续时间过短导致的腐熟不完全等严重降低有机肥品质的情况。这与任珺等[24]对添加凹凸棒的鸡粪堆肥的研究结果一致。试验第25 d 时,T3、T4处理温度再次升高的原因,可能是部分凹凸棒石吸水形成包膜块,包膜块中包覆的物料在发酵完成一段时间后,再次吸水发酵所导致,这也说明凹凸棒石的添加量并不是越多越好。

3.2 有机质

有机碳是微生物分解有机物料中半纤维素、纤维素等的产物,但其分解产物又作为微生物的碳源与能源被利用来合成腐植酸,这个过程表现为腐殖初期矿质化占优势,腐殖后期腐殖化占优势,故而牛粪堆肥发酵的全过程中,有机质的含量是持续降低的[25−26]。而添加凹凸棒石后,其较大的比表面积、丰富的内部孔道和表面基团,可为微生物的生长繁殖提供附着点[27],还可提高堆肥物料内外空气流动,增加堆肥物料中的氧分含量[28],提高好氧微生物活性,加快氧化反应进程,促进纤维素和半纤维素等的分解。陈世和等[29]的研究提出,堆肥发酵高温阶段纤维素的降解率占总降解率的63.5%~88.5%,而添加凹凸棒石有效延长了发酵的高温阶段,促进了纤维素和半纤维素等的分解,这也是添加凹凸棒石使有机质损失相较对照减少的原因之一。另外,有研究指出,有机质能与土壤添加剂中的铁、铝氧化物等无机胶体结合,形成无机−有机复合体,从而达到保蓄有机质的目的[30−31]。凹凸棒石作为一种富含铁、铝的黏土矿物同样具有这种效应。

3.3 氮、磷、钾养分

凹凸棒石自身带有表面负电荷,还具有良好的阳离子交换性能,能够吸附和固存。有研究指出,堆肥发酵的最佳初始C/N应为25~30,当初始C/N<20 时,发酵过程中氨挥发量与C/N 呈负相关关系;当初始C/N>35 时,发酵过程中氨挥发量与C/N 呈正相关关系[33−36]。本试验中,4 个处理的初始C/N 均大于35,故理论上T1~T4处理的氮损失量应依次增大。然而试验数据显示,添加5%的凹凸棒石,可显著减少氮素损失10.47 个百分点(P<0.05);凹凸棒石添加量为10%时,可减少氮素损失4.70 个百分点(P>0.05);当凹凸棒石添加量为15%时,相比T1处理氮素损失增加了0.43 个百分点(P>0.05)。这说明添加凹凸棒石确实具有降低牛粪堆肥发酵过程中氮素损失的效果。添加15%凹凸棒石反而增加了氮素损失的原因可能是凹凸棒石自身呈碱性,加入过量凹凸棒石会使物料总pH 值大幅上升,使发酵环境变为碱性。碱性环境促进了从有机氮分解产生,到再次转化为NH3逸失的过程。这也与郜斌斌等[13]和雷鸣[31]等的研究结果一致。而试验数据中全氮含量的上下波动,则符合李顺义等[4]提出的观点,即发酵过程中全氮含量变化一般会经历堆肥初期、高温期、腐熟保肥期3 个阶段,堆肥初期阶段有机质矿质化反应剧烈,大量铵态氮和硝态氮产生,堆体全氮含量增加,NH3也随之开始释放,并在堆肥开始后的第5 d 达到最高值。但过高的浓度会抑制微生物的活动,致使硝化反应难以进行,硝态氮产出停滞,从而使大量的铵态氮转化为NH3流失,最终导致全氮含量迅速降低。这一阶段直至发酵温度下降到低于40 ℃,硝化反应才得以继续进行,这时铵态氮转化为硝态氮固存会使堆肥物料中的全氮含量再次上升。

理论上凹凸棒石具有的表面负电荷与强阳离子交换性能不仅能吸附铵离子,也可以吸附钾离子,使发酵过程中钾素损失减少。但实际试验观测发现,添加凹凸棒石只能为发酵原料提供可观的钾素。但由于调节堆体含水量需向堆体注水,致使43%左右的钾元素随着水体渗沥流失,这大幅降低了牛粪堆肥发酵产品的养分含量。同样作为矿质养分的磷,在本试验中没有明显变化,其含量只表现出微弱的浓缩效应,而试验中磷素养分出现流失情况的原因,应与钾素养分相同,也是由注水时的水分渗沥导致。故在堆肥发酵工艺中,应特别注意补水的时间、方式和补水量,以防因水分渗沥而导致的有机肥产品养分水平降低。

综上所述,添加凹凸棒石显著减少了堆肥发酵过程中的有机质及全氮损失,优化了发酵过程中水分和温度的变化曲线。但凹凸棒石的添加量并不是越多越好,当添加量超过15%时,反而会大幅增加全氮损失。同时,添加了凹凸棒石的有机肥产品还具有缓释和控释养分的效果。因此,添加适量凹凸棒石的堆肥发酵生产工艺,相较于目前传统的发酵工艺,具有明显的优势。推广使用添加凹凸棒石的畜禽粪便处理技术,不仅能够更加高效地应对我国西北大量畜禽粪便处理问题,还能提高凹凸棒石的经济价值。

4 结论

(1)本试验4 个处理均达到了腐熟标准。添加凹凸棒石的处理相较未添加处理,发酵的高温阶段持续时间更长,最高温度更低,含水量减少更缓慢。

(2)添加凹凸棒石显著降低了牛粪堆肥发酵过程中的有机质损失。添加5%的凹凸棒石显著降低了氮损失,但添加15%的凹凸棒石反而增加了氮损失,降低了有机肥产品品质。凹凸棒石的适宜添加量应为堆肥物料总质量的5%~10%。

(3)添加凹凸棒石可为有机肥产品提供可观的钾元素,但对有机肥磷含量的提高没有明显作用。