DN80球墨铸铁管工艺改造

陈 浩,韩爱学,黄 帅

(安钢集团永通球墨铸铁管有限责任公司,河南 安阳 455133)

安钢集团永通球墨铸铁管有限责任公司(以下简称永通)于2018年投产4台DN80-DN300高效水冷金属型离心铸管机。该离心机生产线采用高架式结构,离心机在10 m高平台布置,拔出的高温铸管通过升降机运送到车间零米地面,而后通过三组可升降的运输辊子将高温铸管运送到自动运输链,再由运输链输送到退火炉。

1 DN80铸管生产现状及存在问题

1.1 弯管严重

承口位置弯管居多,对承口部位进行了剖切分析,承口第5面壁厚不均,同一直径处相差2 mm。造成承口弯管的原因有:

1)离心机中心环磨损超标,管模在离心机内旋转静跳超标。

2)安装管模后机手调整离心机托压轮,管模与中心环同心度超标。

3)铁水太碳当量超标,首先会使球化铁水流动性降低,管子容易径向壁厚不均;其次会造成铸管内壁产生龟纹,过高的碳当量会石墨漂浮。

1.2 外表缺陷多

外表缺陷多,成型率偏低,约为80%。生产DN80管的流槽特别细长,铁水容易外溢,使管子外表质量不易控制,溅铁、缩沟、气孔等缺陷偏多。

1.3 生产节奏慢

生产节奏慢,产量偏低,消耗偏高。生产效率每班次260~300支。机时效率45支/h。

2 改造过程

2.1 针对弯管改进方法

1)生产前检查机器中心环,径跳控制在0~0.3 mm,超出范围更换。中心环和管模接触处磨损1~2 mm,不在控制范围更换。

2)按装管模后手动调节管模承口同心度,保证同一直径处数据一样。

3)碳当量稳定控制在4.4~4.6,碳和硅比例要合适,杜绝高硅低碳,高碳低硅。碳当量增加可以提高球墨铸铁的石墨化程度。在铁碳二元合金中,共晶成分的w(C)为4.26%,适当的提高碳当量,使之接近于共晶成分,可以提高铁液的流动性,共晶度Sc约为1.03~1.05(即w(C)=4.35%~4.45%)。通过控制碳当量,观察流槽内部的残铁条状况,残铁条的宽度控制在20 mm之内,残铁条表面光滑无毛刺。增加了铁水的流动性后,管子在离心力的作用下壁厚均匀性得以保证。

2.2 针对外表缺陷的改进方法

1)离心机水品倾斜角度设计为(5.2∶100.0)3°,为保证管子质量70~77 kg,在生产时铁水通过流槽需求量达到最大量,而流槽细长6 m,内宽40 mm,高度30 mm,当浇注时铁水因流槽轻微颤动造成外观缺陷,成型率太低仅达到83%~88%。为解决这一问题,采取降低管重,由原来的70~77 kg降低为60~65 kg拉管,通过流槽的铁水量达到控制,外观缺陷得到解决。

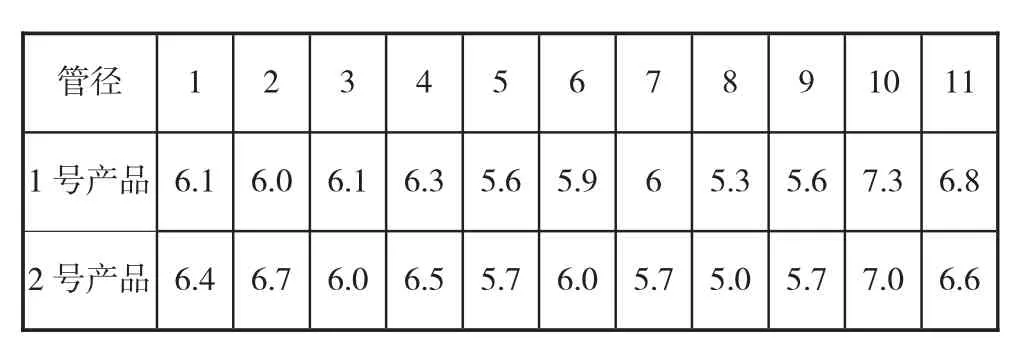

2)同时降低管重后对管子进行了分段剪切,测量壁厚数据如表1所示。同一直径处最小数据符合国标要求。

表1 DN80管径各段壁厚实测量数据 mm

降低管重后,成型率稳定在91%~93%左右,水压率控制98%~98.5%,同时降低了铁水损耗,提升了生产率。

2.3 针对生产节奏慢的改进方法

1)降低管重,提高离心机浇注行走速度。行走速度有原来的16~17 s改变为12~14 s,机时效率达到55~60支,每班次拉管支数稳定在380~400支左右,成型率稳定在91%~93%左右,水压率控制98%~98.5%。

2)增加模粉量由0.175~0.195 kg,增加至0.21~0.230 kg,以减少气孔缺陷。

3)使用前期管模,严格控制循环水温。改造循环水流量指示,增加温度计显示,水温控制在50~70℃之间,保证了管模一直处于正常的冷热交替的循环范围之内,既保护了铁水对管模的热冲击,又有效的杜绝了气孔的产生。

3结语

DN80 mm×6 000 mm铸管是球墨铸铁管行业中管径最小,长度最长的铸铁管产品,该铸管具强度高,耐腐蚀,技术含量高,成型率低,生产难度大,生产成本高的特点。DN80 mm×6 000 mm铸管市场需求旺盛,生产厂家少,存货量少,与相同管径PVC管竞争激烈。

永通铸管公司在DN80铸管生产中虽然存在很多困难,但在对其生产工艺研究上从未间断,经过两年的摸索和运行,基本上已经掌握了一套高效快节奏的生产方法,现可大批量生产。