基于声发射技术的风电叶片复合材料损伤模式识别

贾辉,张磊安,王景华,黄雪梅,于良峰

(1.淄博市技师学院,山东淄博 255000;2.山东理工大学机械工程学院,山东淄博 255000;3.山东中车风电有限公司,山东济南 250104)

0 引言

风电作为应用广泛和发展最快的清洁能源之一,在全球范围内实现了大规模的开发应用。风电叶片作为风力机中关键的零部件之一,其设计的优良性、质量的可靠性和性能的优越性是风电机组稳定运行的重要因素。玻璃纤维复合材料具有密度低、强度高、加工成型方便、弹性优良、耐化学腐蚀和耐候性好等优点,是当前风电叶片的主要材料。然而,在叶片的生产加工过程中,由于生产工艺等原因,人工铺放的复合纤维布会不可避免地产生褶皱、气泡、粘接宽度不够以及缺胶等结构缺陷[1]。此外,叶片运输及安装过程中,或多或少的碰撞、扭转等操作,也会导致叶片发生肉眼难以识别的损伤。由于风压,叶片在服役期间会受到不间断的疲劳负载,以上潜在的缺陷或损伤,可能会导致风电叶片发生基体开裂、纤维断裂、基体/纤维界面层脱粘等损伤模式,最终导致风电叶片的失稳破坏[2],造成重大经济损失和安全事故。因此,研究玻璃纤维复合材料疲劳载荷下的损伤机制,准确判断其损伤模式,对于开展风电叶片疲劳载荷下的损伤研究具有重要意义。

为保证不影响被检测对象的使用性能,不伤害被检测对象的内部组织,在对缺陷或损伤进行检测时,一般采用无损检测方法。常用于复合材料检测的无损检测方法有超声波检测(UT)、X射线检测、红外检测和声发射检测等。其中,声发射检测通过采集材料在力作用下发出的应力波来获取动态缺陷信息,属于被动检测的范畴,经过对采集到的信号进行深入分析,从而揭示材料内部出现的裂纹形成、裂纹扩展、分层及纤维断裂等现象。

近年来,国内外研究人员利用声发射技术在风电叶片领域做了一定的研究。Crivelli D[3]通过开展疲劳试验,研究了碳纤维在已知基体开裂和分层损伤下的声发射能力。Carlos Gómez Muñoz[4]提出了一种基于声发射技术的风电叶片故障定位方法,通过断铅试验模拟纤维断裂,并利用预设在叶片表面的3个传感器采集声发射信号,成功识别定位了故障。Al-Jumaili S K[5]研究了大型碳纤维试样的不同损伤在疲劳载荷下的产生机理,并基于声发射技术,使用参数校正技术(PCT)成功识别了基体开裂和分层,提高了定位精度。周伟[6]在风电叶片单向和加卸载拉伸试验中,采用声发射实时监测整个损伤破坏过程,获取了复合材料试件的拉伸力学性能、损伤破坏特征及相应的声发射响应特征。张鹏林[7]通过对有/无纤维预断试件分别进行3点弯曲力学性能试验,获得了风电叶片复合材料的弯曲力学性能和损伤破坏的声发射特性,结果显示有纤维预断试件的声发射信号波形最高幅度达到2.5 V,而无纤维预断试件的最高幅度仅为0.07 V。以上研究均表明,声发射技术可应用于风电叶片在疲劳工况下的损伤检测。然而,有关声发射技术对损伤类型识别的研究较少,理论方法尚需补充。

本文基于声发射技术,建立了一种鉴别风电叶片损伤模式的数学模型。利用声发射设备对玻璃纤维复合材料疲劳试验过程进行监测,利用主成分分析法在最大程度保留原有信息的情况下实现数据降维。同时,结合K-means聚类方式对声发射信号进行聚类分析[8],[9],最后利用BP神经网络建立损伤识别模型,实现对未知损伤的类型识别。通过风电叶片疲劳试验损伤声发射信号构建识别模型,将实时采集的同型号在役风电叶片声发射信号输入识别模型,为在役风电叶片的损伤实时识别提供了可能。

1 试验方案

1.1 试件制备

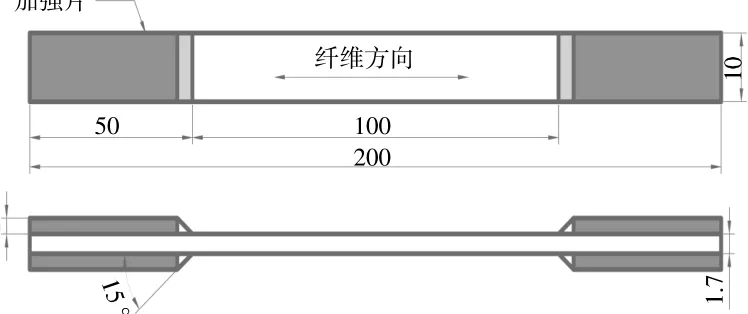

本试验所用试件的玻璃纤维材料为0°方向(以[0]表示)无捻粗纱经聚酯线捆绑缝编而成的玻璃纤维布,环氧树脂由LT-5078A与LT-5078A-3按照10:3的比例混合而成,试件采用真空辅助树脂灌注成型(VARI)工艺制作而成。按模固化后依据GB/T 16779-2008《纤维增强塑料层合板拉-拉疲劳性能试验方法》进行机械加工。为防止疲劳试验机的夹头将试件夹坏,在试件的两端用树脂胶粘贴由硬铝材料加工而成的加强片。试样的外形及尺寸如图1所示。

图1 试样外形及尺寸Fig.1 Appearance and dimensions of specimens

1.2 试验设备

由电液伺服疲劳试验机对所制样件进行拉-拉疲劳试验。采用载荷控制,设置循环载荷波形为正弦波,其应力比r=0.1。考虑到玻璃纤维复合材料的特性,试验过程中材料温度维持在35℃(启用空调作为吹风散热装置),加载频率设定为f=15 Hz。

选用DS5-16B全信息声发射仪采集复合材料疲劳过程中的声发射信号。前置放大器信号增益为40 db(100倍),门限触发为35 mV,系统采样率为3 MHz,取用1,2通道用于采集。试验时将两个型号为RS-2A型(中心频率为150 kHz)的传感器预先对称固定在靠近加强片的试件上,之间用摩可7501高真空硅脂进行耦合。同时,利用红外热像仪采集试验过程中的试件温度变化和红外热像序图,作为试验对照。

2 数值理论

2.1 主成分分析

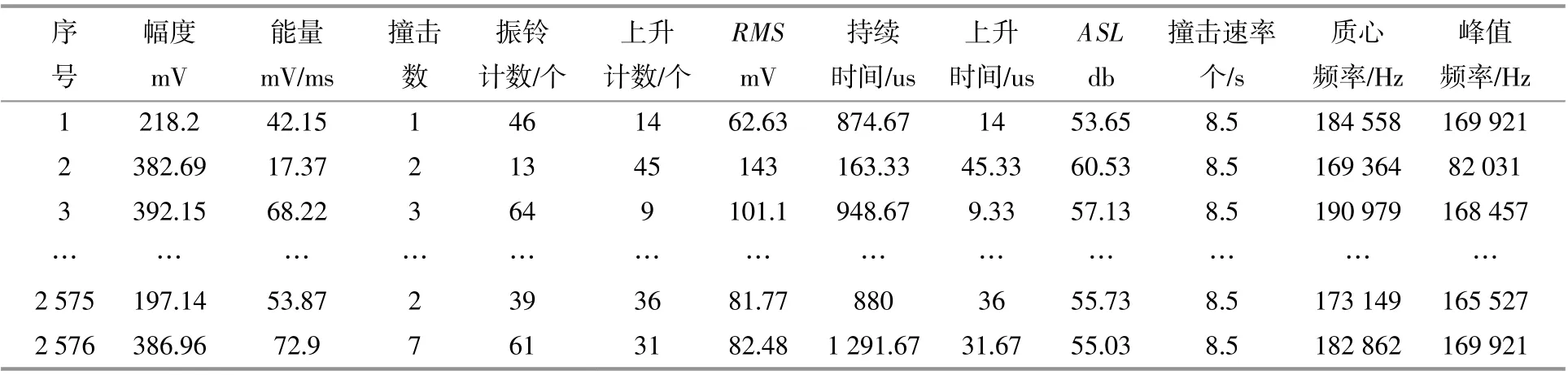

试验用声发射仪以全波形形式将采集到的声发射信号完全记录下来。由于受信号衰减、波形转换及其他因素的影响,采集到的声发射波形不能直接反映声发射源的活动特征,需要结合参数分析、波形分析等声发射信号分析手段进行处理。本文选用表征参数分析法对信号进行相关分析,从而对声发射源的特征进行分析和判断,12个目标参数为:幅度、能量、撞击数、振铃计数、上升计数、有效值电压(RMS)、持续时间、上升时间、ASL、撞击速率、质心频率和峰值频率。

由于声发射信号各参数之间有着一定的相关性,为减少数据分析的复杂度和难度,对数据进行聚类分析前应对数据进行降维处理,达到降噪和去冗余的目的,在不损失数据信息的同时,以更小的维度去描述原始数据。1通道的声发射信号原始数据经过预处理得到如表1所示的2 576个样本参数。2通道数据做同样操作后,使用主成分分析(PCA)法对获得的样本参数进行处理。

表1 1通道的声发射信号参数Table 1 Acoustic emission signal parameter of channel 1

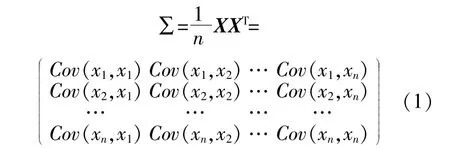

PCA将数据从n维映射到k维,映射数据为全新的正交特征,也被称为主成分,涵盖了原始数据的主要信息。设原始数据(已归一化)有m个样本,每个样本有n个特征(属性),将其组成m×n阶实矩阵A。

①对特征矩阵进行中心化,即对矩阵按列求均值得到行向量,然后用特征矩阵减去行向量得到矩阵X。

②求X的协方差矩阵∑:

③用特征值分解法求出∑的特征值与特征向量。由于协方差矩阵是对称∑矩阵,可进行相似对角化,并表示为

式中:Λ为对角矩阵,且对角线上的元素是协方差矩阵∑的特征值;P为由特征值对应的特征向量组成的矩阵。

④对特征值按照从大到小的顺序排序,假设取前k个特征值,然后取这k个特征值对应的特征向量作为一组基向量。

⑤用X和基向量相乘,把X变换到维度更低的子空间,得到新的矩阵Y,即降维后的矩阵。

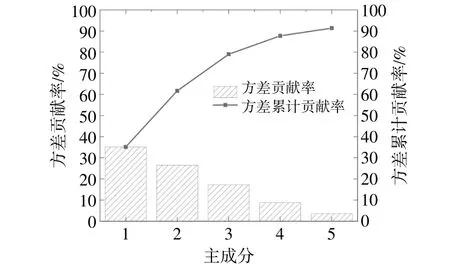

将表1中的数据导入基于MATLAB编写的PCA程序中,可得特征值、方差贡献率及方差累计贡献率。根据特征值大于1的原则提取前5个主成分,且方差累计贡献率为91.37%(图2),该方差累计贡献率能够很好地描述原始声发射信号特征,与此同时数据降到了5维。

图2 主成分方差贡献率与累计方差贡献率Fig.2 Variance contribution rate and cumulative variance contribution rate of principal component

2.2 聚类分析

玻璃纤维复合材料在疲劳过程中主要出现3类损伤:基体开裂、基体/纤维界面层脱粘和纤维断裂。根据文献及试验过程中复合板的变化可知,每一种损伤都不是独立出现的,新损伤的出现往往伴随着上一种类型损伤的发展变化,因而单纯从到达时间这一参数难以区分开各类型的损伤,而其他参数与损伤的对应关系尚处于研究阶段。本文将对上一节得到的主成分变量使用K-means算法进行聚类分析。通常,各通道接收到的信号并不是单一类型损伤的,为方便分析结果,假定每一个声发射信号均来自于一种类型的损伤。

样本点的分配以每一个样本点到对应聚类中心的最小欧式距离[式(3)]为原则,分配到各簇的样本为其打上相应标签。

式中:xi为第i个样本;cj为第j个聚类中心;xit为第i个样本的第t个属性;cjt为第j个聚类中心的第t个属性。

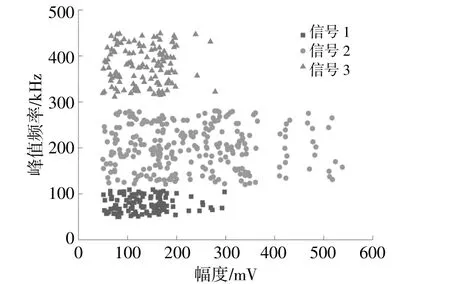

设定损伤类型的数量k为3,得到1号通道的聚类结果如图3所示。

图3 1号通道数据聚类结果Fig.3 Data clustering results of channel 1

由图3可知:1号通道的信号较好地聚成了3类,可推断低频信号1(峰值频率为55~120 kHz)为基体开裂,信号幅度集中在100~180 mV,从信号到达时间参数来看,试件发生损伤时基体开裂最先出现,并且覆盖整个疲劳破坏过程;随着疲劳损伤程度的加剧,基体与纤维间的界面开始出现脱粘、分层现象,如中频信号2(峰值频率为140~280 kHz),信号幅度主要集中在30~320 mV;随着纤维与基体分层的加剧,部分纤维逐渐发生断裂,如高频信号3(峰值频率为330~440 kHz),这一阶段试件承载能力大幅度下降,直至试件失效。

3 识别试验

3.1 试验准备

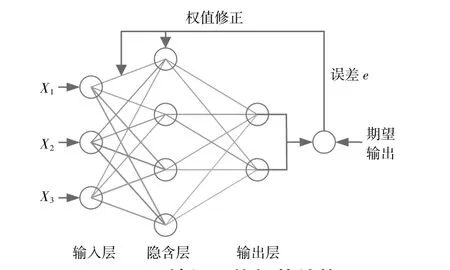

信号经过主成分分析后,利用BP神经网络建立信号与损伤的非线性对应关系,将未知信号代入模型,得到相应的损伤类型。BP神经网络的拓扑结构如图4所示。

图4 BP神经网络拓扑结构图Fig.4 BP neural network topology diagram

图4中,输入层参数为主成分分析中获得的5个主成分数据,代表了信号数据的主要信息。损伤声发射信号通过主成分聚类分析,较好地分成了3类,因而设定输出层的信息为基体开裂、基体/纤维界面层脱粘和纤维断裂。

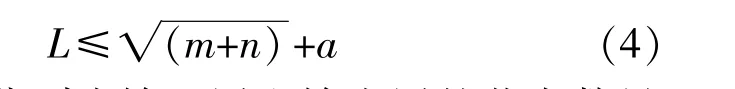

本文中隐含层节点数量L采用式(4)进行初步确定。

式中:m,n分别为输入层和输出层的节点数量;a为0~10的调节常数。

以网络训练的均方根误差最小为指标,确定隐含层最佳节点个数为7。

3.2 激活函数的选择

隐含层和输出层神经元激活函数的选择对BP神经网络的预测效果有直接影响,隐含层激励函数选取S型正切函数tansig,由于输出结果的取值在[0,1]内,因此输出层激励函数选取purelin函数。

3.3 识别结果

为加快训练速度,消除梯度模值对网络训练带来的影响,本试验采用trainrp算法训练网络,性能函数选用均方误差函数,学习速率为0.01,最大迭代次数设为1 000次,目标误差为0.001。

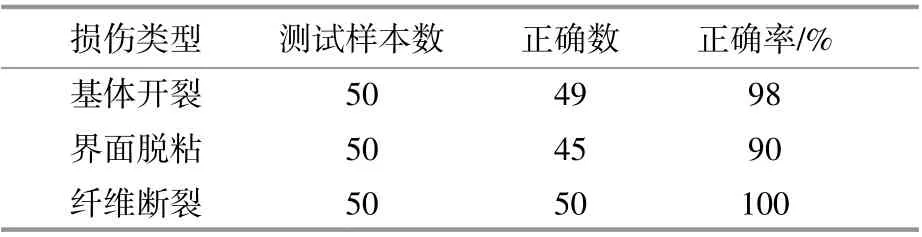

设置完成后,随机选取200组数据进行网络训练,经过186次训练后达到目标误差,此时网络阈值和权值得到了很好的修正。之后随机从数据集中选择50组数据进行测试,测试结果见表2。

表2 不同损伤识别结果Table 2 Recognition results of different defect

从表2中可以发现,通过BP神经网络对玻璃纤维复合板建立的损伤识别模型比较精准地对未知数据进行了预测,3种缺陷的识别率均在90%以上。

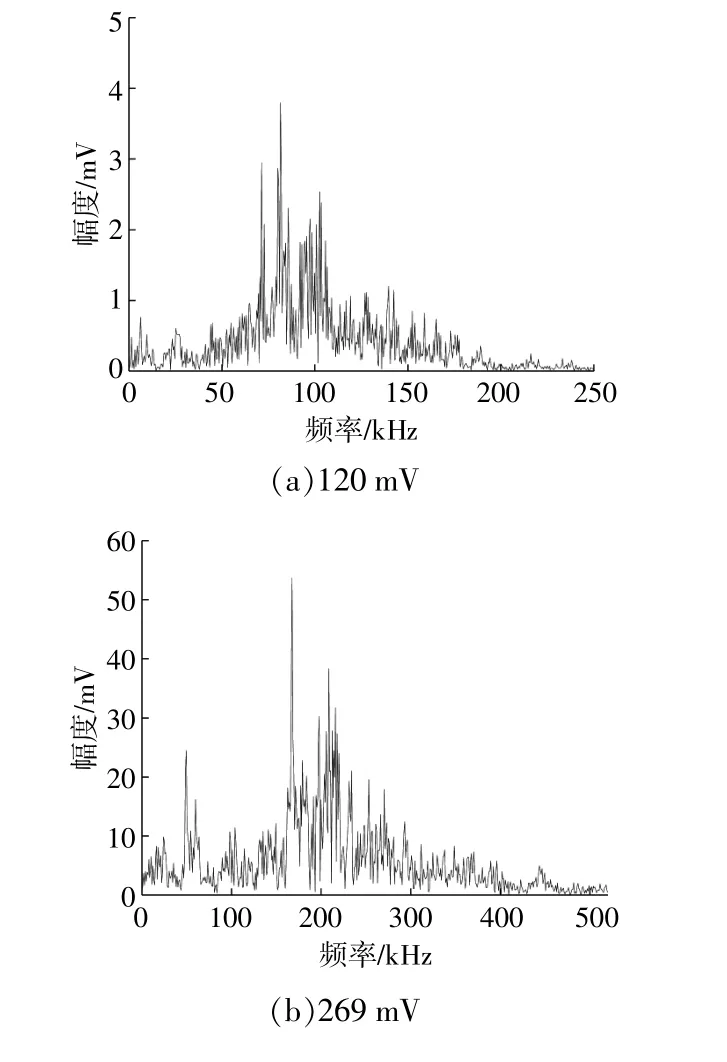

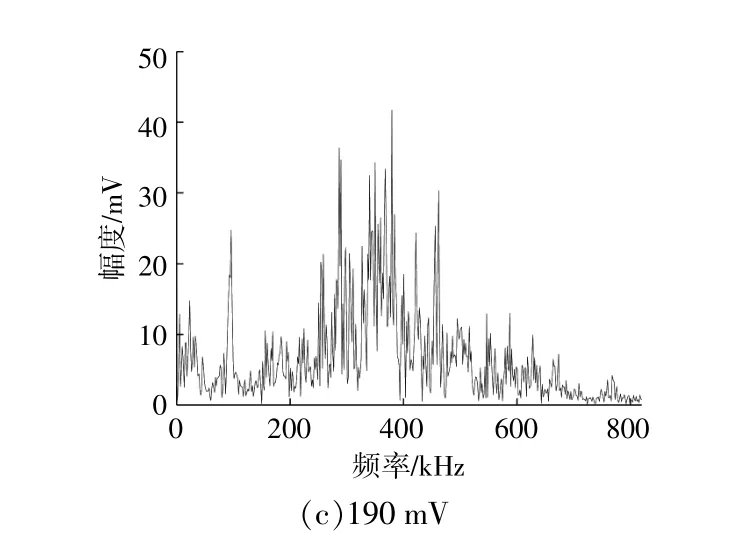

把幅值为120,269 mV和190 mV的3个损伤声发射信号测试数据作FFT,得到如图5所示的频谱图。由图5可知,对应的峰值频率分别为81,168 kHz和380 kHz,而识别模型识别这3种信号的结果为基体开裂、界面脱粘和纤维断裂,这一结论与上述介绍的损伤过程基本吻合。

图5 声发射信号频谱图Fig.5 Spectrum diagram of acoustic emission signal

4 结论

本文利用声发射设备全程监测玻璃纤维复合板疲劳试验过程,采集疲劳损伤声发射信号,采用主成分分析、K-means聚类分析及BP神经网络相结合的方法对信号参数进行分析,得到以下结论。

①玻璃纤维复合板在疲劳加载过程中,会逐渐出现多种损伤,这些损伤产生时会出现相应的声发射现象。

②经处理后的各簇信号与损伤类型之间的对应关系:低频信号(峰值频率为55~120 kHz)为基体开裂;中频信号(峰值频率为140~280 kHz)为界面脱粘;高频信号(峰值频率为330~440 kHz)为纤维断裂。

③使用BP神经网络建立的损伤模型对声发射获得的未知损伤信号的识别准确率可达到90%以上,均高于红外热像技术的识别成功率。