高分子复合材料3D打印景观桥安装技术*

陈晓明,吴晓风,3,陆承麟,3

(1.上海建工集团股份有限公司,上海 200080;2.上海面向典型建筑应用机器人工程技术研究中心,上海 200072;3.上海市机械施工集团有限公司,上海 200072)

0 引言

3D打印技术是突破传统切削加工方式,通过材料堆积形成实物的增材制造技术,具有节材、省时、免模具和高精度等优点,尤其适用于制作造型复杂或个性定制的产品。目前,3D打印材料主要包括聚合类材料、金属材料和陶瓷材料等。3D打印工艺多样,且不同工艺具有与之适应的材料类型。本文结合福建泉州“云水桥”和四川成都“流云桥”,对高分子复合材料3D打印景观桥安装工艺进行介绍,以为类似项目提供参考,促进3D打印技术的发展。

1 3D打印景观桥结构组成

相比砂浆类3D打印技术,高分子复合材料3D打印技术具有工艺更成熟、层间黏结性能更优、精度更高等优势,但高分子复合材料存在弹性模量较低且刚度不足等问题,难以直接打印作为建筑主结构的受力构件。此外,实践中发现,高分子复合材料3D打印过程中,经高温软化及堆积固化后,打印构件内部产生温度应力,进而发生翘曲变形,且随着打印构件尺寸的增加变形越严重。因此,限于打印工艺,难以利用高分子复合材料直接打印突破一定尺寸限制的结构构件。

对于景观桥,其跨度普遍在10m以上,该尺度难以采用高分子复合材料3D打印一次成型。为此,提出钢-高分子复合材料组合结构设计理念,即利用刚度、强度较大的钢材制造景观桥内置主承力结构,利用高分子复合材料在3D打印方面更成熟可靠的优势,制造非规整的外观造型构件,如图1所示。打印构件沿桥跨方向进行分段,每段长度控制为1.0~1.5m,以减小打印构件翘曲变形。在此基础上,通过打印预留翘曲量及打印完成后进行分段面铣削,确保打印构件拼接面精度。

图1 钢-高分子复合材料组合结构

1.1 福建泉州“云水桥”

“云水桥”位于福建省泉州市生态连绵带公园内,桥长17.5m,宽4.0m,总高3.2m,呈拱状,矢高1.025m,如图2所示。内置钢箱梁作为承力主结构,外部桥形打印构件沿桥跨方向等分为16段,每段长1.075m,段间接缝宽度约20mm。钢梁下翼缘两端共设置4个支座,经分析“云水桥”支座不存在承拉工况,因此采用不抗拉的板式橡胶支座。

图2 “云水桥”桥形及尺寸

1.2 四川成都“流云桥”

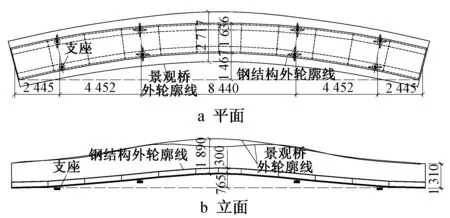

“流云桥”位于四川省成都市驿马河公园内,桥长22.5m,宽2.6m,总高2.7m。水平和竖直方向均存在弯曲构型,其中水平向弧高约1.467m,竖向矢高约0.765m,如图3所示。采用内置钢箱梁作为承力主结构,外部桥形打印构件沿水平弧向分为20段,每段长1.12~1.15m,段间接缝宽度约20mm。钢梁下翼缘两端共设置8个支座,经分析“流云桥”支座不存在承拉工况,因此同样采用不抗拉的板式橡胶支座。

图3 “流云桥”桥形及尺寸

2 打印构件安装工艺

打印构件可视为依托于内置钢结构上的附属结构,因此需待钢结构加工完成后进行打印构件安装,具体安装流程如下。

1)打印构件开孔 为防止打印构件在风荷载和人行振动荷载等作用下,竖向脱离钢结构,采用螺栓将打印构件与钢梁上翼缘连接。因高分子复合材料与钢材线膨胀系数差异较大,因此应防止钢梁与打印构件形成抗剪作用,避免打印构件因温度变形在开孔区发生破坏。为此,每个打印构件仅在一端设置螺栓连接,也可在打印构件上开设大圆孔。为满足连接螺栓安装要求,需预先采用机械钻头在打印构件上开设螺栓孔,完成开孔后采用热熔枪对开孔周边区域进行加热,使其软化,以修复由钻孔产生的微损伤。在热熔过程中,在孔洞内同步轻敲置入钢管,为后续安装各打印段硬限位的固定压板提供预留孔。

2)铺设橡胶垫 若打印构件与钢梁上翼缘为硬接触,由于钢梁上翼缘板焊接变形等问题,可能导致打印构件仅局部支承在钢梁上,既造成打印构件局部受力较大,又影响使用舒适性。为此,在打印构件与钢梁间铺设橡胶垫,实现二者软承压接触。橡胶垫截面尺寸为53mm×5mm,沿钢梁全长布置,间距约250mm,通过专用胶水粘于钢梁上翼缘。

3)预拼装 将打印构件按理论位置进行预拼装,并结合钢梁与打印构件实际尺寸,通过微调打印构件间隙,使打印构件合理平顺地排布于钢梁上。通过预拼装,确定每段打印构件具体位置,并在钢梁上做好标记。同时,根据打印构件上的开孔,在钢梁上翼缘做好标记,待打印构件吊离钢梁后,在钢梁上翼缘对应标记位置钻螺纹孔。

4)正式拼装 根据预拼装确定的位置,将打印构件按顺序放置就位,每放置一段,及时安装与钢梁相连的螺栓,连接螺栓通过定制钢盖板与打印构件承压接触,以扩大承压面积,降低打印构件局压应力。所有打印构件安装完毕后,通过侧向限位件对打印构件水平位形进行微调,使打印构件接缝过渡自然平顺。微调完成后,将所有侧向限位件螺栓顶紧打印构件侧壁,并拧紧侧向限位件后置螺栓。

5)接缝处理 接缝处理的目的是将打印构件接缝进行封闭,并控制其色彩尽量接近打印构件颜色,以实现外观形式的统一。可采用耐候密封胶填充,也可嵌入橡胶带,应保证具有优越的耐候性和可伸缩性。采用耐候密封胶填充工艺时,应先嵌入PE棒作为内衬,并在接缝两侧打印构件边缘粘贴胶带,然后涂刷耐候密封胶。

6)铺设塑胶步道 完成前述安装步骤并验收合格后,对打印构件表面进行清洗。清洗完成后,在打印构件面板上铺设塑胶步道,以供行人通行。至此,打印构件全部安装工序均结束,整体验收后即可投入使用。

3 景观桥安装工艺

完成打印构件安装后,景观桥已基本成型,需完成景观桥安装。“云水桥”和“流云桥”采用不同的现场安装工艺。

3.1 “云水桥”现场安装

打印构件分段拼装工艺在“云水桥”上首次应用,考虑到施工现场距离较远,首次拼装存在较多问题,且不便在施工现场解决,因此“云水桥”采用“打印构件工厂组装、现场整体吊装”施工工艺。

1)整体运输 完成打印构件安装后,在“云水桥”外围包裹塑料膜进行保护,防止运输过程对景观桥造成污染,破坏景观桥外观视觉效果。“云水桥”总质量约30t,由大件运输公司负责工厂至施工现场的整件运输。

2)整体吊装 因打印构件和内置钢梁需整体吊装,因此吊装方案应充分考虑吊具装拆的方便性,且吊具不得挤压打印构件。采用在内置钢梁下设钢托梁的方式作为吊具生根点,钢托梁垂直于桥长轴方向布置。钢托梁与内置钢梁通过圆管嵌套方式形成抗剪构造,以平衡由于吊具倾斜带来的水平剪力。采用4点吊装方式,共布设2根钢托梁,每根钢托梁两端各设置1个吊点。吊具采用吊带,为防止吊带挤压打印构件,钢托梁沿“云水桥”宽度方向伸出一定距离。

3)安装与校正 “云水桥”通过4个橡胶支座搁置在混凝土承台上,橡胶支座与“云水桥”钢梁宜采用螺栓连接,与混凝土承台埋件宜采用焊接连接。因橡胶支座按形成静定约束考虑,则橡胶支座水平剪力主要由景观桥承受的水平风荷载产生,计算知单个橡胶支座承受的水平剪力设计值约为16kN,受力较小,因此橡胶支座与埋件间的焊缝按构造考虑即可满足要求。此外,考虑到焊接热输入易对橡胶支座产生损伤,宜在橡胶支座底板4个角部施焊,且焊接长度宜≤5cm,焊接高度宜≤6mm。现浇混凝土承台标高一般设置负偏差,因此需通过垫片进行标高修正。标高偏差较小时(<6mm),垫片可设置在支座与承台间,也可设置在支座与钢梁间。标高偏差较大时,垫块宜设置在支座与承台间,且应保证垫块与橡胶支座埋件焊接牢固。现场采用全站仪进行标高和水平坐标量测,选取钢梁上翼缘4个端部角点作为坐标控制点。“云水桥”最终完成形态如图4所示。

图4 “云水桥”完成形态

3.2 “流云桥”现场安装

“流云桥”安装采用打印构件分段拼装、端面铣削精加工及三维扫描数字化拼装工艺,对打印构件制作精度要求更高。此外,“流云桥”跨度更大,运输距离更远。综合考虑多方面因素后,采用“钢梁与打印构件现场原位安装”的施工工艺。

1)分段运输 除打印构件分段运输外,对内置钢梁进行了分段,以避免大件运输,降低了运输成本。钢梁分段位置如图5所示,每段钢梁长度≤12m。

图5 钢梁分段示意

2)钢梁安装 首先进行钢梁原位安装。与“云水桥”不同,“流云桥”钢梁单独吊装,因此无须设置底托梁,以避开打印构件。采用吊带直接捆绑吊装的方式,借助每段钢梁上4个橡胶支座处外凸钢结构作为吊带捆绑的抗剪卡件。一侧吊带直接连接钢丝绳,另一侧吊带连接5t手拉葫芦后再连接钢丝绳,通过调节手拉葫芦使钢梁倾斜角度基本吻合成桥形态。钢梁标高和水平位形校正采用与“云水桥”相同的处理方式。两端钢梁校正就位后,首先完成钢梁上、下翼缘熔透对接焊,然后进行腹板间熔透对接焊,最终形成完整的结构钢梁。

3)打印构件安装 完成钢梁安装后,进行打印构件原位安装及塑胶步道施工。“流云桥”最终完成形态如图6所示。

图6 “流云桥”完成形态

4 结语

1)受高分子复合材料3D打印工艺和打印性能等影响,建筑领域大型结构的打印宜采用“分段打印、组拼成型”的制作模式,并应结合其他常规材料和结构优势进行互补。

2)以高分子复合材料3D打印景观桥为研究对象,对打印构件组拼工艺进行叙述,实践表明,景观桥安装时采用的组拼工艺可保证打印构件与内置钢梁协调工作,且打印构件组拼后的整体外观造型基本满足设计初衷。

3)打印构件间密封胶是否具有足够的伸缩性能有待进一步跟踪研究。相对而言,采用嵌入橡胶带的方式更简便、可靠,但在细部外观效果呈现上略有区别。

4)“云水桥”现场安装时需设置超出打印构件宽度的钢托梁,以防止吊具对打印构件产生挤压。采用钢垫片对景观桥标高进行修正,并设置板式橡胶支座。

5)“流云桥”采用现场组拼后,组拼效果与工厂组拼效果基本一致,且降低了运输成本及对起重设备的配置需求,优势显著。